- •Философский, социальный, технический, экономический, правовой подходы к определению качества. 4 уровня понятия качества

- •Конкурентоспособность продукции и качество продукции

- •Цепочка качества. Пирамида потребностей Маслоу

- •5. Взаимосвязь качества, потребностей и удовлетворенности потребностей

- •6. Оценка качества продукции. Показатели оценки качества продукции. Этапы процесса оценки качества

- •Факторы, влияющие на качество продукции

- •8. Классификация затрат на качество ф. Кросби.

- •9. Классификация а. Фейгенбаума

- •10. Внутренние и внешние затраты на качество

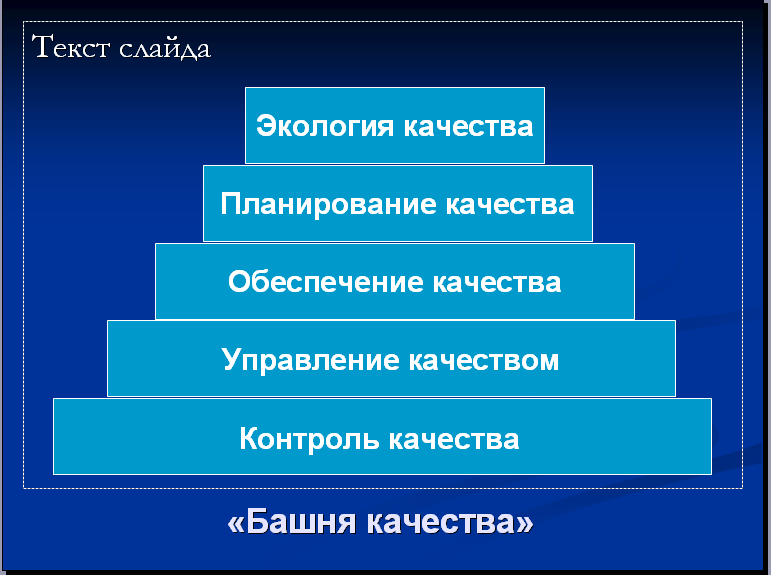

- •11. «Башня качества»

- •12. Фундамент. Контроль качества (отбраковка) Контроль качества

- •13. Управление процессами. Менеджмент качества Обеспечение качества

- •Менеджмент качества

- •14. Планирование качества. Планирование качества

- •16. Американская школа управления качеством

- •17. 14 Принципов управления Деминга

- •18. Идеи Джурана

- •Джозеф м. Джуран

- •19. 10 Признаков качества Фейгенбаума Арманд в. Фейгенбаум

- •20. Причинно-следственная диаграмма Исикавы. Идеи Тагути Геничи Тагучи

- •21. Принцип «нуль дефектов» Кросби

- •22. 12 Признаков революции качества Питерса

- •23. Качество личности Меллера

- •24. Совершенствование качества систем Дж. Харрингтона

- •26. Система стандартизации в России. Принципы стандартизации. Законодательная база.

- •27. Принципы функционирования и основные задачи федерального агентства по техническому регулированию и метрологии

- •28. Сертификация продукции. Органы сертификации. Концепция развития национальной системы сертификации.

- •30. Определение, задачи и основные принципы квалиметрии

- •32. Классификация показателей качества

- •33. Классификация показателей качества в зависимости от качества характеризуемых свойств. Классификация показателей качества по роли, выполняемой при оценке качества.

- •34. Основные операции по оценке уровня качества продукции

- •35. Стандарты исо 9000 версии

- •36. Определение системы менеджмента качества

- •37. Стратегические и тактические функции сук

- •38.Горизонтальные и вертикальные процессы управления качеством

- •42. Основные принципы tqm. Структура tqm.

- •43. Условия эффективности tqm. Критерии tqm

- •44. 2 Группы критериев «модели делового совершенствования»

- •46. Управление качеством, процессом, персоналом, ресурсами

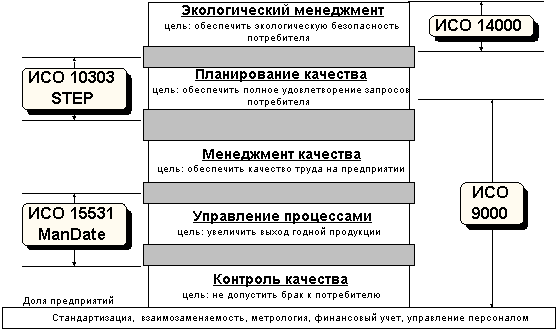

11. «Башня качества»

шестиэтажную «башню качества», начиная с фундамента. Каждый «этаж» концептуально основывается на идеях предыдущего и развивает их. Шесть «этажей» башни (шесть этапов развития концепции качества) включают в себя: контроль качества; обеспечение качества (управление процессами); менеджмент качества; планирование качества; экологический менеджмент и социальный менеджмент.

В фундаменте «башни качества» лежат стандартизация, взаимозаменяемость и метрология. Без стандартизации деятельности, требований к продуктам и процессам нельзя говорить о качестве в современном понимании этого термина. Взаимозаменяемость означает возможность замены на аналогичный (без изнурительной «пригонки по месту») компонент изделий, узлов, документов, а метрология предполагает умение измерять качество продукции, процессов, персонала.

12. Фундамент. Контроль качества (отбраковка) Контроль качества

Контроль качества на производственном жаргоне часто называют отбраковкой. Отбраковка как метод обеспечения качества началась вместе с ремеслом и вошла в практику мастеров, которые так проверяли собственную работу и работу подмастерьев. Взаимозаменяемость деталей при сборке стала применяться впервые на оружейных заводах С.Кольта в 60-е годы 19 века. Так родилась идея стандартного качества – изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, т.е. взаимозаменяемых. Перед сборкой эти детали проверялись с помощью калибров и негодные отбраковывались, причём контроль и отбраковку производили специально обученные контролёры. Американские автомобилестроители внесли выдающийся вклад в эту фазу: Г. М. Леланд (основатель фирмы «Кадиллак») впервые применил работу по калибрам и придумал пару «проходной» и «непроходной» калибр. Форд применил сборочный конвейер и ввёл вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, т.е. на сборку стали поступать только годные изделия. Научным обобщением опыта, накопленного на этой стадии, стали работы американского учёного и менеджера Ф.У. Тейлора, автора концепции научной организации производства и соратника Г. Форда. Можно сказать, что благодаря деятельности Ф. Тейлора и Г.Форда была создана концепция организации машинного производства, которая в своих основных чертах просуществовала до настоящего времени и является моделью организации производства большинства современных предприятий. И только в 70-е годы прошлого века на смену этой модели стала приходить другая – производственная система Тойота.

Основу концепции обеспечения качества этой фазы можно сформулировать так:

Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия производителя должны быть направлены на то, чтобы негодные изделия (брак) не попадали бы к потребителю.

Воплощение в жизнь этой концепции привело к тому, что в 20-е годы численность контролёров в высокотехнологичных отраслях стала составлять до 40% от числа производственных рабочих. Так, например, в фирме «Вестерн Электрик» в Чикаго из 40 тыс. работников 5200 работали в отделе технического контроля качества. Фирма занималась производством телефонных аппаратов, требования потребителей к надёжности изделий постоянно росли, и вместе с ними увеличивалось число работников, занятых контролем качества. В силу этого повышение качества сопровождалось ростом затрат на его обеспечение, то есть цель повышения эффективности производства и повышения качества являются противоположными (не могут быть достигнуты одновременно).

Такая ситуация надолго сформировала стойкое убеждение производственников, что повышение качества ведёт к росту затрат. Подобные идеи до сих пор распространены, несмотря на многочисленные исследования и факты, доказывающие прямо противоположное, а именно, что повышение качества приводит одновременно к снижению издержек и повышению эффективности. Интересный пример на этот счёт приводит Фил Кросби, один из четырёх знаменитых американских «гуру» в области качества. Описывая своё посещение бизнес-школы, он рассказывает: «Студентам нравится слушать меня, и они точно понимают всё, что я им говорю о качестве. А профессора всегда задают тупые вопросы, вроде того, как быть с экономическими ограничениями для достижения качества? Не обанкротится ли фирма, если мы всё будем делать всё всегда правильно? Я всегда прошу их в ответ привести хоть один пример, когда делать правильно только со второго раза обходится дешевле».