- •1.Назначение, классификация и общие сведения о транспортном оборудовании.

- •6. Способы закрепления ракет на транспортных средствах и их съемно-конструктивная реализация.

- •7. Конструктивные схемы радиальных опор. Определение ширины контактной поверхности радиальной опоры.

- •12. Специальные подъемные краны. Назначение, классификации, конструктивные схемы.

- •15. Виды стыковки ракетных блоков при горизонтальной сборке.

- •16.Особенности сборки ракет с последовательным расположением ступеней

- •17. Особенности сборки ракет, имеющих пакетную систему.

- •18. Сравнительный анализ способов сборки ракет.

- •19. Определение минимального расстояния, на которое должно отводиться оборудование или на котором оно должно размещаться от пускового устройства при старте ракеты.

- •21. Виды и назначение вспомогательного монтажно-стыковочного оборудования.

- •22. Средства обслуживания ракет и ка на техническом комплексе.

- •23. Стендовое оборудование технических комплексов.

- •24. Назначение, классификация и общие сведения об установочном оборудовании.

- •25. Функционально-конструктивные особенности портальных установщиков наземных ск.Схемы уравновешивания поднимаемой системы при использовании канатно-полиспастного механизма подъема.

- •26. Функционально-конструктивные особенности лафетных установщиков наземных ск. Схемы уравновешивания при использовании гидравлического механизма подъема.

- •27. Особенности установочного оборудования ракетных комплексов космического назначения «Союз», «Протон», «Космос», «Циклон», «Зенит», «н1», «Энергия».

- •28. Функционально-конструктивные особенности установщиков шахтных ск.

- •29. Функционально-конструктивные особенности комплекса оборудования для проведения транспортно-перегрузочных операций и установки ракет в пусковые шахты подводных лодок.

- •30. Способы передачи веса ракеты при выполнении операции установки на пусковое устройство.

- •31. Назначение, классификация и общие сведения о средствах обслуживания.

- •32. Фермы обслуживания, назначение и конструктивные схемы.

- •36. Особенности механизмов и устройств подвода и отвода коммуникаций.

- •37. Назначение и общие сведения об оборудовании систем термостатирования.

- •38. Источники нагрева и охлаждения в системах термостатирования стартовых комплексов.

- •39.Особенности построения и применения воздушных систем термостатирования.

- •40. Особенности построения и применения жидкостных систем термостатирования.

- •41. Назначение и общие сведения об оборудовании систем газоснабжения.

- •42.Получение сжатых газов

- •43. Способы осушки сжатых газов.

- •44. Хранение и выдача сжатых газов.

- •46. Определение центров тяжести и моментов инерции собранной ракеты и ее частей

- •47. Определение масс и доз заправляемых компонентов

- •48. Допустимые перегрузки при транспортировке и других операциях

- •49. Основные операции технологии подготовки ракеты на техническом комплексе

- •50. План мик и состав основных рабочих зон. Определение расстояния между мик и стартовым комплексом.

- •51. Осн.Операции технологии подготовки ракеты на стартовом столе.

- •52.Генеральный план стартового комплекса. Порядок определения расстояний и зон для размещения основных видов наземного оборудования.

41. Назначение и общие сведения об оборудовании систем газоснабжения.

Системы газоснабжения стартовых комплексов предназначены для выполнения следующих операций: заправки бортовых баллонов ракеты сжатыми газами (воздухом, азотом, гелием);пневмоиспытаний ракеты на технической позиции;обеспечения работы элементов пневмоавтоматики (пневмоклапанов, пневмоцилиндров и т.д.);для наддува заправочных емкостей при заправке ракеты компонентами топлива;для опрессовки соединений трубопроводов заправочных систем с целью определения их герметичности.К сжатым газам, используемым в системах газоснабжения, предъявляются ряд специфических требований, связанных с их очисткой от механических примесей, осушкой (удалением паров и капель воды), а также удалением капель масла.

Удаление механических примесей из сжатых газов необходимо для исключения отказов в работе пневмоклапанов и пневмоавтоматики двигательных установок ракет и стартового оборудования, так как данные элементы имеют малые проходные сечения, которые могут забиваться механическими примесями, если не подвергать сжатые газы предварительной очистке. Осушка сжатых газов необходима для удаления паров и капель воды, которые при снижении давления в дроссельных устройствах, сопровождаемого понижением температуры ниже 0° С, могут превращаться в кристаллы льда, забивающего проходные сечения арматуры, и вызывать отказы в работе пневмоавтоматики двигательных установок ракеты и стартового комплекса. Удаление капель масла из сжатых газов необходимо для исключения попадания их в топливные баки ракеты и емкости заправочных систем, так как масло при контакте с окислителями (с жидким кислородом) образует взрывоопасные смеси.

42.Получение сжатых газов

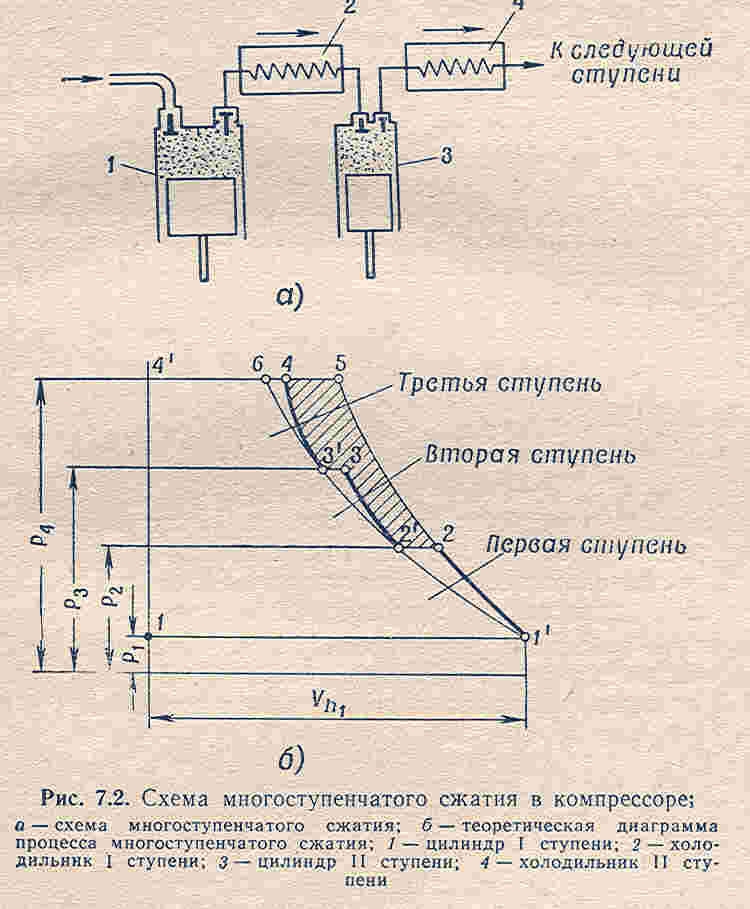

Для получения сжатых газов служат компрессорные станции, в состав которых входят многоступенчатые, многоцилиндровые поршневые компрессоры и дизель-компрессоры высокого давления, позволяющие получать на выходе сжатый газ с давлением до 40 МПа (400 ат). Получение сжатых газов может осуществляться с использованием газификационных установок, позволяющих производить газ из жидкого состояния. Например, газообразный сжатый азот может получаться из жидкого азота, являющегося побочным продуктом при получении жидкого кислорода.

Очистка газов

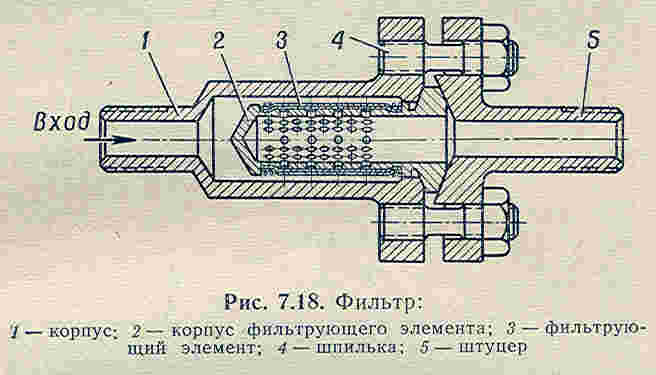

Очистка газов от механических примесей осуществляется посредством фильтров, устанавливаемых на входных и выходных магистралях станций газоснабжения.

Фильтры выпускаются на различную производительность и характеризуются условным проходным диаметром.

43. Способы осушки сжатых газов.

Осушка сжатых газов может производиться химическими или физическими методами. Химические методы осушки основаны на способности к поглощению влаги некоторыми веществами (NaOH, KOH, CaCl2) с образованием гидратов этих веществ. В связи с меньшей себестоимостью чаще применяется едкий натр, молекула которого связывает 4 молекулы воды (NaOH×4H2O). К физическим методам осушки относятся:удаление капельной влаги инерционным способом во влагомаслоотделителях;вымораживание влаги на теплообменных поверхностях охладителей газов;поглощение паров воды адсорбентами.

Влагомаслоотделители

используются в компрессорных станциях для отделения капельных жидкостей.При сжатии газа в цилиндрах компрессора его объем уменьшается, а массовое количество водяных паров не изменяется. Поэтому при охлаждении газа в межступенчатых теплообменниках относительная влажность достигает 100%, а избыточное количество влаги конденсируется.Влагомаслоотделители устанавливаются после промежуточных и концевого охладителей сжатого газа.

Конструктивные схемы влагомаслоотделителей

Основаны на отводе капель воды и масла, обладающих большей инерцией по сравнению с газом,при резком изменении направления движения двухфазного потока.

Осушка вымораживанием влаги

При методе вымораживания влаги газ пропускается через теплообменник, в котором он сильно охлаждается с образованием инея на охлажденных поверхностях теплообменника. Поскольку в процессе массопереноса и образования инея проходное сечение для газа в теплообменнике уменьшается в газовой магистрали параллельно устанавливаются два теплообменника-охладителя, один из которых работает на вымораживание влаги, а второй в этот период подвергается нагреву для удаления намороженной влаги.

Адсорбционный метод осушки

используется для глубокой осушки газов перед выдачей их в хранилище сжатых газов или к потребителям

Адсорбция это процесс концентрирования веществ на поверхности или в объеме микропор твердого тела.

Вещества, обладающие адсорбционной способностью называются адсорбентами. В качестве адсорбентов паров воды наиболее широкое применение нашли:

силикагель (SiO2 × H2O);

алюмогель (Al2O3 × H2O),

цеолит (СаА).

Особенности адсорбционных блоков осушки

Адсорбционный блок осушки имеет не менее двух адсорберов для осуществления непрерывного процесса осушки.

Размеры адсорбера подбираются так, чтобы насыщение адсорбента влагой происходило в течение 8 часов (одной рабочей смены). За это время второй адсорбер должен быть регенерирован (подвергнут нагреву горячим воздухом с температурой 200 – 400 °С для удаления поглощенной влаги) и охлаждения до рабочей температуры.

Степень осушки воздуха

Степень осушки воздуха характеризуется «точкой росы» – температурой, при которой относительная влажность достигает 100%.Достигаемая степень осушки различными способами характеризуется следующими данными.