- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

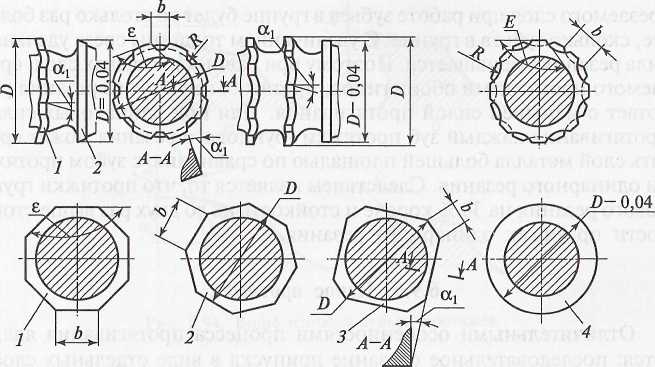

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

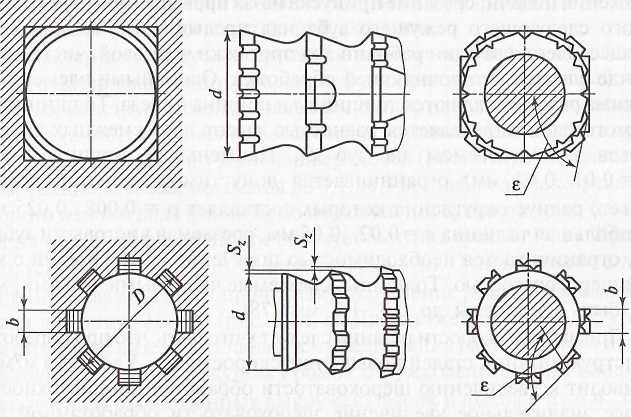

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6.9.3. Расчет протяжки для отверстия

Необходимо рассчитать и сконструировать протяжку для получения отверстия диаметром Dn заданной точности длиной Ln в детали из определенного конструкционного материала. Заданы также диаметр dn отверстия под протягивание и шероховатость обработанной поверхности. Последовательность расчета протяжки [74].

1. Максимальный диаметр протянутого отверстия с учетом допуска

![]()

2. Максимальный диаметр протяжки

(6.146)

![]() (6.147)

(6.147)

4.

Расчетный

диаметр отверстия под протягивание![]()

3. Припуск под протягивание

![]() (6.149)

(6.149)

Если окажется, что dn < d'n, т. е. заданный припуск значительно превышает расчетный, необходимо подобрать сверло или зенкер соответствующего диаметра для дополнительной обработки отверстия.

5. Суммарный подъем зубьев протяжки

229

![]()

d'п. (6.150)

6. Подъем Sz на зуб принимают в зависимости от материала детали (табл. 6.7).

Таблиц |

а |

6.7. |

Подъем |

Sz на |

зуб протяжки на сторону, мм |

|

||

|

|

Обрабатываемый материал |

|

|

||||

Сталь |

|

|

Чугун |

|

Алюминиевые сплавы |

Бронза, |

латунь |

|

0,015...0,06 |

|

0 |

03...0,1 |

|

|

0,02...0,05 |

0,05.. |

.0,12 |

7. Шаг режущих зубьев

tр= (1,25…. 1,5) Lп (6-151)

8. Наибольшее количество одновременно работающих зубьев

ZД=L / tр+1

Принимают целое меньшее. Должно быть 2 < ZД< 10; в противном случае изменяют шаг.

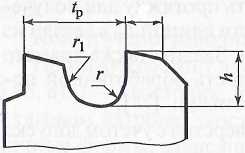

9.В зависимости от шага tp принимают Рис. 6.88. Зуб и стружечная размеры зуба и стружечной канавки (рис.

канавка 6.88 и табл. 6.8).

Таблица 6.8. Размеры зуба и стружечной канавки

Продолжение табл. 6.8

Шаг гр) мм |

Размеры, мм |

||||

h |

г |

я |

|

F, мм2 |

|

20 |

7,0 |

3,5 |

9,0 |

11 |

38,3 |

22 |

8,0 |

4,0 |

9,0 |

12 |

50,3 |

24 |

9,0 |

4,5 |

10,0 |

14 |

63,6 |

26 |

10,0 |

5,0 |

10,5 |

16 |

78,5 |

28 |

12 |

6,0 |

9,5 |

18 |

113,1 |

30 |

12 |

6,0 |

11,5 |

20 |

113,1 |

10. Коэффициент заполнения канавки стружкой

k=F/Sz Lп

(6.153)

где F — площадь стружечной канавки, принимаемая по табл. 6.8.

При этом ориентируются на минимальный коэффициент заполнения стружкой канавки (табл. 6.9).

Таблица 6.9. Коэффициент к^ заполнения стружечной канавки

Sz, мм |

Обрабатываемый материал |

||||

Сталь НВ |

Чугун, бронза, латунь |

Алюминий, медь, баббит |

|||

5 197 |

198...229 |

> 229 |

|||

До 0,03 |

3 |

2,5 |

3 |

2,5 |

2,5 |

0,03-0,07 |

4 |

3 |

3,5 |

2,5 |

3 |

Св. 0,07 |

4,5 |

3,5 |

4 |

3 |

3,5 |

Шаг гр, мм |

Размеры, мм |

||||

И |

г |

Я |

|

г, мм |

|

4 |

1,6 |

0,8 |

1,5 |

2,5 |

1,77 |

5 |

1,8 |

0,9 |

2,2 |

2,8 |

2,54 |

6 |

2,0 |

1,0 |

3,0 |

3,0 |

3,14 |

8 |

2,5 |

1,3 |

4,0 |

4,0 |

4,90 |

10 |

3,6 |

1,8 |

4,5 |

5,5 |

9,6 |

12 |

4,0 |

2,0 |

5,5 |

6,0 |

12,6 |

14 |

5,0 |

2,5 |

6,0 |

8,0 |

19,6 |

16 |

6,0 |

3,0 |

6,5 |

10,0 |

28,3 |

18 |

6,0 |

3,0 |

8,5 |

10,8 |

28,3 |

Должно быть к> kmin. Если к < kmin, то необходимо увеличить шаг.

11. Передний угол у принимают в зависимости от обрабатываемого материала (табл. 6.10).

Таблица 6.10. Величины передних углов

Обрабатываемый материал |

Т° |

Обрабатываемый материал |

У° |

Обрабатываемый материал |

У° |

Сталь НВ |

|

Серый чугун НВ |

|

Латунь, бронза НВ |

|

< 197 |

20...16 |

< 180 |

10 |

<100 |

10 |

198...229 |

15 |

> 180 |

6 |

> 100 |

5 |

>229 |

10 |

Алюминий, медь, баббит |

20 |

|

|

230

231

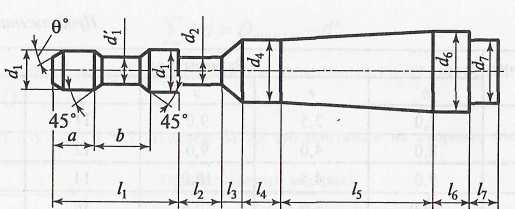

Рис. 6.89. Схема протяжки для отверстия

12. Размеры хвостовика протяжки показаны на рис. 6.89. Диаметр хвостовика

![]() (6.154)

(6.154)

Принимают ближайшее меньшее значение по табл. 6.11. Остальные размеры хвостовика выбирают также по табл. 6.11.

13. Сила резания при протягивании (Н)

Продолжение табл. 6.11

dx |

d\ |

h |

а |

b |

0° |

63 |

48 |

|

|

|

|

70 |

53 |

||||

80 |

60 |

240 |

50 |

50 |

|

90 |

70 |

||||

100 |

75 |

Таблица 6.12. Значения Сих

Обрабатываемый материал |

НВ |

ср |

X |

Сталь |

< 197 |

7000 |

0,85 |

198...229 |

7620 |

||

>229 |

8420 |

||

Чугун |

120.„240 |

3270 |

0,73 |

( 6.155)

6.155)

![]()

Значение показателя степени и поправочных коэффициентов принимают по табл. 6.12 и 6.13.

Таблица 6.11. Размеры круглых хвостовиков протяжек

*\ |

d\ |

h |

а |

b |

0° |

1 |

8 |

120 |

20 |

20 |

10 |

14 |

9,5 |

20 |

|||

16 |

11 |

|

|||

18 |

13 |

|

|||

20 |

15 |

140 |

25 |

25 |

|

22 |

17 |

30 |

|||

25 |

19 |

||||

28 |

22 |

160 |

|||

32 |

25 |

32 |

32 |

||

36 |

28 |

||||

40 |

32 |

180 |

|||

45 |

34 |

||||

50 |

38 |

||||

56 |

42 |

210 |

40 |

40 |

232

Таблица 6.13. Поправочные коэффициенты

Обрабатываемый материал |

Передний угол у° |

Степень затупления протяжки |

Смазочно-охлаждающая жидкость |

|||||||||

5 |

10 |

15 |

20 |

Острая |

Затупленная |

СФ |

эм |

РМ |

БС |

|||

К |

К |

кс |

||||||||||

Сталь |

1,13 |

1 |

0,93 |

0,85 |

1 |

1,15 |

1 |

1 |

0,9 |

1,34 |

||

Чугун |

1,1 |

1 |

0,95 |

— |

1 |

1,15 |

— |

0,9 |

— |

1 |

||

СФ — сульфофрез; ЭМ — 10 %-я эмульсия; РМ — растительное масло; БС — без смазоч-но-охлаждающей жидкости.

14. Напряжение деформации растяжения

![]()

(6.156)

где F— минимальная площадь поперечного сечения протяжки по хвостовику или впадине первого зуба.

Назначают материал рабочей части протяжки. При σ < 350 МПа материал протяжки сталь ХВГ по ГОСТ 5950—73; при σ > 350 МПа материал протяжки быстрорежущая сталь Р6М5 по ГОСТ 19265—73.

Количество режущих зубьев

233

![]()

![]()

![]()

Первое слагаемое последнего уравнения принимают целое большее.

17. Длина режущей части (см. рис. 6.89)

27. Диаметр шейки

28. Длина шейки

(6.162) (6.163)

![]()

(6.158)

h = 25...35 мм.

18.

Расстояние

между стружкоделительными

канавками (рис. 6.90)![]()

(6.160)

![]()

Принимают ближайшее четное.

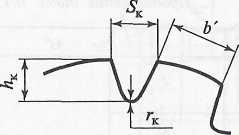

20. Размеры стружкоделительных канавок (рис. 6.90):

![]()

Примечание. 21. Стружкоделительные канавки выполняют на режущих зубьях протяжек, работающих по материалам, дающим сливную стружку.

22. Диаметр зубьев калибрующей части (см. рис. 6.89)

(6.161)

![]()

23. Число зубьев калибрующей части выбирают в зависимости от точности протянутого отверстия по табл. 6.14.

Таблица 6.14. Число зубьев калибрующей части

Квалитет |

Й7 |

т |

т |

Число зубьев |

1 |

6 |

5 |

Размеры стружечных канавок калибрующей части принимают по табл. 6.8.

Величина заднего угла режущей части 3°, калибрующей части 1°.

Длина калибрующей части (см. рис. 6.89)

29. Диаметр передней направляющей

![]() (6.164)

(6.164)

30. Длина передней направляющей

![]() (6.165)

(6.165)

31. Диаметр задней направляющей

![]() (6.166)

(6.166)

32. Длина задней направляющей

![]() (6.167)

(6.167)

33. Длина переходного конуса

![]()

34. Длина протяжки до первого режущего зуба

![]() (6.168)

(6.168)

35. Общая длина протяжки

![]() (6.169)

(6.169)

36. Допустимая длина протяжки

![]() (6.170)

(6.170)

Если Lmax превышает допустимую длину, нужно проектировать комплект протяжек из нескольких штук.

37. Необходимая длина рабочего хода

![]()

235

Рис.

6.92. Прогрессивная схема резания

Рис.

6.91. Профильная схема резания

236

Рис. 6.93. Генераторная схема резания

впадин на зубьях. Генераторная схема применима и для протяжек группового резания.

Сравнение протяжек одинарного и группового резания показывает следующее. Если каждый из зубьев протяжек одинарного и группового резания срезает слои металла одинаковой площади, то толщина

237

срезаемого слоя при работе зубьев в группе будет во столько раз больше, сколько зубьев в группе. С увеличением толщины среза удельная сила резания уменьшается. Поэтому при равных площадях слоя, срезаемого протяжками обоих типов, протяжка группового резания работает с меньшей силой протягивания. Или при одинаковых силах протягивания каждый зуб протяжки группового резания может срезать слой металла большей площадью по сравнению с зубом протяжки одинарного резания. Следствием является то, что протяжки группового резания на 30 % короче и стойкость их до двух раз выше стойкости протяжек одинарного резания.