- •Предисловие

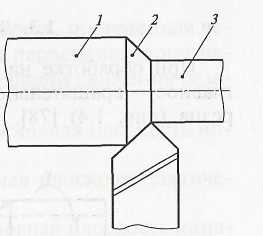

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

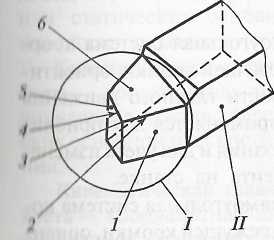

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

УДК 621.9 ББК 34.5 С 60

Р ецензенты:

заслуженный

деятель науки и техники РФ, д-р техн.

наук, проф. В.К.

Старков (МГТУ

«Станкин»); кафедра «Технология

авиационных двигателей,

общего машиностроения и управление

качеством» Рыбинской государственной

авиационной технологической академии

(зав. кафедрой — заслуженный

деятель науки и техники РФ, д-р техн.

наук, проф. В.

Ф. Безъязычный)

ецензенты:

заслуженный

деятель науки и техники РФ, д-р техн.

наук, проф. В.К.

Старков (МГТУ

«Станкин»); кафедра «Технология

авиационных двигателей,

общего машиностроения и управление

качеством» Рыбинской государственной

авиационной технологической академии

(зав. кафедрой — заслуженный

деятель науки и техники РФ, д-р техн.

наук, проф. В.

Ф. Безъязычный)

Солоненко В.Г.

С 60 Резание металлов и режущие инструменты: Учеб. пособие для вузов/В.Г. Солоненко, А.А. Рьгжкин.— 2-е изд., стер. — ML: Высш. шк., 2008. — 414 с: ил.

ISBN 978-5-06-005349-4

В пособии рассмотрены элементы процесса резания металлов, инструментальные материалы, явления, сопровождающие процесс резания металлов, виды смазочно-охлаждающих жидкостей, режимы резания при точении, особенности отдельных видов лезвийной обработки, конструкции режущих инструментов, шлифование, инструментальное обеспечение автоматизированного производства. Даны элементы теории проектирования режущих инструментов, освещены вопросы моделирования и надежности режущих инструментов и процесса резания.

Для студентов вузов, обучающихся по направлению «Конструкторско-технологическое обеспечение машиностроительных производств».

УДК 621.9 ББК 34.5

© ОАО «Издательство «Высшая школа», 2008

ISBM'»7K 5-06-005349-4

Предисловие

В основу учебного пособия положены материалы, сформировавшиеся в результате многолетнего преподавания авторами таких дисциплин, как «Резание материалов», «Процессы формообразования и инструменты», «Режущий инструмент», «Проектирование инструментов», «Проектирование и производство режущих инструментов», «Теория проектирования инструментов», «Математическое моделирование процесса резания и режущих инструментов», «Физико-химические основы обработки материалов», «Надежность станочных и инструментальных систем» и др. Базовыми при подготовке лекционных курсов и, соответственно, настоящего учебного пособия явились книги известных советских и русских ученых и педагогов А.А. Авакова, В.Ф. Боброва, A.M. Вульфа, А.Д. Макарова, П.Р. Родина, И.И. Семенченко, В.М. Матюшина, Г.Н. Сахарова, В.К. Старкова, П.И. Ящерицина, М.Л. Еременко, Н.И. Жигалко и др. В некоторых разделах приведены результаты собственных исследований авторов.

В учебном пособии даны разделы, посвященные изучению явлений, сопровождающих резание металлов; дана информация о современных инструментальных материалах, о конструкциях режущих инструментов; изложены вопросы, связанные с их проектированием.

Авторы уверены, что инженеры-механики специальностей 151001,151002и 151013должны знать основу современного и будущего производств — обработку металлов резанием и металлорежущие инструменты.

Можно надеяться, что научный уровень и последовательность изложения будут способствовать успешному усвоению учебного материала студентами высших учебных заведений указанных и других технических специальностей для решения тех задач, которые будут возникать перед ними в их инженерной деятельности.

Авторы

В ВЕДЕНИЕ

ВЕДЕНИЕ

С тех пор как человечество научилось применять для своих нужд металлы и сплавы, возникли вопросы, связанные с их обработкой для придания заготовкам из них соответствующих форм деталей. Основным способом получения деталей является способ удаления (скоблением, опиловкой, резанием) слоя металла в виде стружки с заготовки. Первые объяснения процессов, происходящих при этом, появились во второй половине XIX века и в начале XX столетия, когда зародилась наука о резании металлов (И.А. Тиме, К.А. Зворыкин, А.А. Брике, Я.Г. Усачев).

За прошедшие 100 с лишним лет проблемы, связанные с обработкой металлов резанием, не потеряли актуальности, а скорее — возросли. Это связано прежде всего с глобальным направлением человеческой деятельности — изготовлением всевозможных машин и агрегатов, которые бьг снизили затраты живого труда. При этом в целом какой-либо серьезной альернативы сегодняшним металлическим конструкциям, несмотря на достаточно широкое применение, например, пластмасс, нет и не предвидится ее в обозримом будущем. Больше того, проблема не снижается в условиях широкого использования безотходных технологий получения деталей машин (высокоточных литья и ковки, порошковой металлургии) и методов, основанных на лазерных технологиях. Во всех случаях как минимум чистовая обработка путем снятия стружки (лезвийными или абразивными инструментами) нужна.

Необходимо также иметь в виду следующее. Машиностроение и важнейшая подотрасль его — станкостроение являются базами для изготовления любых изделий, которые люди применяют в своей деятельности и жизни. Для получения наибольшей отдачи от отрасли и подотрасли необходимо совершенствование с выведением их на качественно новый уровень максимальной автоматизации. Эта задача не может быть решена без внедрения в производство прогрессивных конструкций режущих инструментов на основе изучения физических процессов, сопровождающих резание металлов. Такое изучение необходимо как продолжение столетнего исследования в связи с ис-

пользованием новых конструкционных материалов, обладающих неизвестными свойствами с точки зрения их обрабатываемости резанием; в связи с появлением перспективных инструментальных материалов, не содержащих, в частности, дефицитных вольфрама и кобальта (появление новых инструментальных материалов, позволяющих работать на повышенных скоростях резания по сравнению с традиционными режущими материалами, всегда приводило к модернизации существующих станков или замене их парка — требовались более мощные приводы, повышенные жесткость, точность и т. д.), и, главное, со стремлением повысить производительность металлообработки.

Международные данные говорят о том, что незапланированные остановки автоматизированного и автоматического оборудования из-за несвоевременного вывода из строя режущих инструментов и других проблем обработки резанием составляют до 50 % всех отказов такого оборудования. Это еще раз подчеркивает значимость металлообработки резанием, которая согласно тем же международным данным будет превалировать при изготовлении деталей машин в обозримом будущем.

В учебном пособии даны десять разделов, включающих вопросы элементов процесса резания, инструментальных материалов, явлений, сопровождающих процесс резания металлов, смазочно-охлаж-дающих жидкостей, особенностей отдельных видов лезвийной обработки с конструкциями режущих инструментов, шлифования, элементов теории проектирования, моделирования и надежности режущих инструментов. Авторы надеются, что книга поможет студентам машиностроительных вузов глубже изучить особенности процесса обработки металлов резанием и использовать полученные знания в своей дальнейшей практической деятельности.

1

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей заданных формы и размеров. Одним из таких способов является механическая обработка резанием, которая осуществляется режущими инструментами (РИ) на металлорежущих станках. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой части металла, оставленной на обработку и названной припуском. Он может удаляться одновременно с нескольких поверхностей заготовки или последовательно друг за другом с каждой обрабатываемой поверхности. Иногда припуск может быть настолько большим, что его срезают не сразу, а за несколько проходов. После срезания всего припуска заготовка превращается в готовую деталь.

Металл, удаляемый в процессе резания с заготовки, подвергается пластическому деформированию и разрушению, в результате чего, отделившись от заготовки, приобретает характерную форму; в таком виде его называют стружкой. Срезаемая с заготовки стружка является отходом обработки металлов резанием. Пластическое деформирование и разрушение материала с превращением его в стружку проходит в специфических условиях. Это определяет и специфические условия процесса, справедливые только для резания металлов. Таким образом, все виды и способы получения деталей машин, основанные на срезании припуска и превращения его в стружку, определяются сочетанием «резание металлов» [18; 66].

При всем многообразии вопросов, касающихся обработки металлов резанием, необходимо начать с элементарных понятий, определившись с поверхностями, имеющими место при резании металлов. При этом следует ориентироваться на самый простой способ обработки резанием — точение.