- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3.1.3. Усадка стружки и коэффициент трения

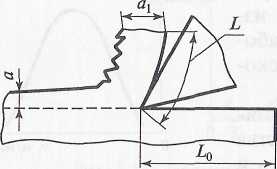

Пластическая деформация при резании металлов внешне проявляется в том, что толщина стружки оц становится больше толщины среза а (рис. 3.14). Но поскольку при этом происходит изменение формы, а объем остается прежним, то длина стружки L становится короче пути Lo, пройденного резцом. Явление укорочения стружки по длине и увеличения по толщине называют усадкой стружки. Ее величина характеризуется коэффициентом усадки [78]

![]()

(3.1)

Коэффициент усадки является косвенным показателем интенсивности пластической деформации при резании металлов [4].

49

Рис. 3.14. Схема к определению усадки стружки

РРис. 3.15. Схема для определения коэффициента усадки стружки

И.А. Тиме [68] вывел формулу для определения этого коэффициента. Если рассмотреть один элемент образовавшейся стружки (рис. 3.15), то коэффициент усадки

(3.2)

Например, при угле скалывания pi = 30°, переднем угле у = 15°

![]()

Практически величина коэффициента усадки стружки находится в пределах 1,5...4.

В случае когда относительный сдвиг имеет минимальное значение, т. е. стружка получает наименьшую пластическую деформацию, то усадки стружки не наблюдается. Коэффициент усадки стружки косвенно выражает пластическую деформацию.

Факторы, влияющие на усадку стружки:

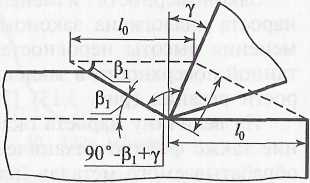

изменение переднего угла у. При увеличении угла у коэффици ент усадки стружки уменьшается (рис. 3.16, а), поскольку в этом слу чае уменьшается трение стружки о переднюю поверхность РИ, что в свою очередь приводит к увеличению угла скалывания Pi (рис. 3.16, б, в). Известно, что чем больше угол Рь тем меньше коэффициент усад ки стружки;

по этой же причине применение смазочно-охлаждающей жид кости также приводит к уменьшению усадки стружки;

изменение толщины среза. Чем больше толщина срезаемого слоя металла, тем меньше коэффициент усадки стружки, что также

50

Рис. 3.16. Влияние переднего угла на усадку стружки и изменение угла ${

связано с изменением угла Рь Например, при а = 0,13 мм Pi = 26°, при а = 2,65 мм Pi = 36°;

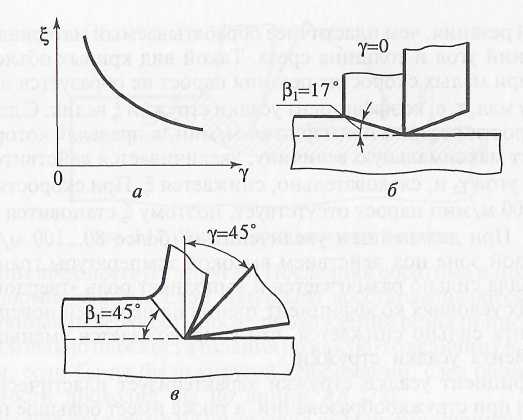

4) изменение скорости резания. С увеличением скорости резания происходит немонотонное изменение усадки стружки. Зависимость Ъ, = 7(о) с различными значениями угла у при обработке стали 40Х представлена на рис. 3.17. Характер изменения величины 2, при различных значениях скорости резания объясняется изменением размеров нароста. Минимальный коэффициент усадки стружки соответствует наибольшему размеру нароста. Характерные точки, соответствующие максимальному значению коэффициента усадки на кривых \ =Л'°), или точки перегиба, тем больше сдвигаются в область низких

Рис. 3.17. Зависимость §= /(и) с различными значениями угла у при обработке

стали 40Х

51

с коростей

резания, чем пластичнее обрабатываемый

материал, меньше

передний угол и толщина среза. Такой

вид кривых объясняется тем,

что при малых скоростях резания нарост

не образуется и передний

угол у мал, т. е. коэффициент усадки

стружки £, велик. С достижением

скорости резания примерно 50 м/мин, в

пределах которой нарост

имеет максимальную величину, увеличивается

действительный передний

угол уд

и, следовательно, снижается £. При

скоростях резания

80... 100 м/мин нарост отсутствует, поэтому

\

становится

максимальным. При дальнейшем

увеличении и (более 80... 100 м/мин) в

прирезцовой зоне под действием высокой

температуры граничный слой

металла сильно размягчается и выполняет

роль «твердой смазки». В этих условиях

коэффициент трения на передней

поверхности инструмента

сильно снижается, что сопровождается

уменьшением коэффициента

усадки стружки.

коростей

резания, чем пластичнее обрабатываемый

материал, меньше

передний угол и толщина среза. Такой

вид кривых объясняется тем,

что при малых скоростях резания нарост

не образуется и передний

угол у мал, т. е. коэффициент усадки

стружки £, велик. С достижением

скорости резания примерно 50 м/мин, в

пределах которой нарост

имеет максимальную величину, увеличивается

действительный передний

угол уд

и, следовательно, снижается £. При

скоростях резания

80... 100 м/мин нарост отсутствует, поэтому

\

становится

максимальным. При дальнейшем

увеличении и (более 80... 100 м/мин) в

прирезцовой зоне под действием высокой

температуры граничный слой

металла сильно размягчается и выполняет

роль «твердой смазки». В этих условиях

коэффициент трения на передней

поверхности инструмента

сильно снижается, что сопровождается

уменьшением коэффициента

усадки стружки.

Коэффициент усадки стружки характеризует пластические деформации при стружкообразовании, а также имеет большое практическое значение. Зная его величину, определяют коэффициент трения на передней поверхности режущего инструмента.

1. Весовым методом определяют коэффициент усадки стружки

![]()

(3.3)

где т — масса стружки, г; L — длина стружки, мм; g — плотность обрабатываемого материала, г/мм3. 2. Находят угол сдвига

![]()

3. Определяют коэффициент трения [25, 32]

(3.4)

![]()

(3.5)

Зная величину коэффициента трения, можно, применив доступные методы, уменьшить его величину и, соответственно, повысить работоспособность режущего инструмента.

3.1.4. Деформация и наклеп материала детали

В процессе снятия стружки деформация слоев обрабатываемого материала возникает не только в области угла действия р*, но и впереди резца и под плоскостью резания АВ (рис. 3.18). Пластической де-

52

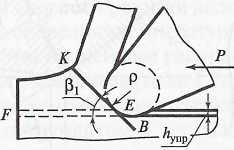

Рис. 3.18. Упругое восстановление металла

формации предшествует упругая. Последняя обратима и поэтому упругодеформированные слои материала восстанавливаются так, что обработанная поверхность после прохождения резца приподнимается относительно плоскости резания на какую-то величину /гупр. Таким образом, если бы не было упругой деформации, след обработанной поверхности проходил бы по линии АВ [78].

В отличие от упругих пластические деформации приводят к тому, что в поверхностном слое детали металл получает наклеп или обработочную твердость, которая характеризуется искажением кристаллической решетки и возникновением внутренних остаточных напряжений; сильным измельчением зерен металла; появлением текстуры, т. е. преимущественной ориентировки зерен в определенном направлении (см. рис. 3.5).

Для изучения глубины и интенсивности наклепа используют различные методы: рентгенографический; механического стравливания наклепанного слоя; косых срезов с измерением микротвердости.

Рис. 3.19. Схема образования наклепанного слоя

53

Одной из основных причин появления наклепа при обработке считают округление лезвия. В действительности передняя и задняя поверхности зубьев РИ сопрягаются не по линии, а по поверхности (рис. 3.19), которая в сечении представляет собой дугу окружности радиусом р. Величина радиуса округления лезвия составляет р = 10...20 мкм даже после самой тщательной заточки и доводки режущих кромок инструментов. После грубой заточки и у затупленного инструмента величина р составляет сотые и даже десятые доли миллиметра. Поскольку плоскость скалывания ВК является касательной к окружности радиусом р, то металл ниже линии FE подминается режущей кромкой и в стружку не переходит. Деформированный слой после прохождения резца определяет глубину наклепа [78].

3 .2.

ТЕПЛОВЫЕ

ПРОЦЕССЫ ПРИ РЕЗАНИИ МЕТАЛЛОВ

.2.

ТЕПЛОВЫЕ

ПРОЦЕССЫ ПРИ РЕЗАНИИ МЕТАЛЛОВ

Основными объектами рассмотрения при изучении тепловых процессов при резании металлов являются: количество выделяемой при резании теплоты и ее распределение между стружкой, деталью и инструментом; температура, имеющая место на контактных поверхностях РИ; температура поля в зоне деформации и режущем клине РИ [4].