- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3.1.2. Наростообразование

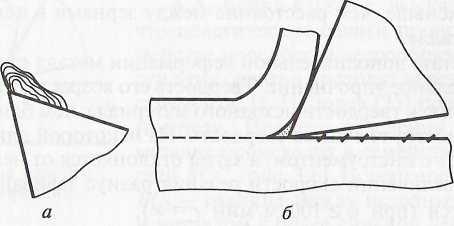

При образовании сливной стружки часто наблюдается задерживание обрабатываемого металла на передней поверхности непосредственно около режущей кромки. Это наслоение, имеющее в сечении треугольную форму (рис. 3.8), впервые обнаружил в 1915 г. Я.Г. Усачев [71] и назвал его наростом. Он установил, что структура нароста представляет собой тонкие слои металла, которые наложены друг на друга и вытянуты вдоль передней поверхности инструмента. Существует несколько точек зрения о причине образования нароста.

Полагают, что наростом является заторможенная зона обрабатываемого металла, образование которой вызвано значительными силами трения между стружкой и передней поверхностью инструмента. При снятии стружки возникают высокие удельные давления (« 100 МПа), в связи с чем металл сильно разогревается. Поэтому по всей площади контакта наблюдается соприкосновение стружки с поверхностью инструмента. Несмотря на тщательное затачивание инструмента, на передней поверхности его остаются небольшие зазубрины, углубления и риски. Деформированный металл стружки, попадая в них, застревает, затормаживается и не перемещается относительно

45

Рис. 3.8. Форма нароста: а — нарост на передней поверхности резца; б — резец с наростом в процессе работы

передней поверхности инструмента. Это задерживает и перемещение ближайших слоев металла. Образуется масса заторможенного металла (слой его увеличивается, непрерывно питаясь металлом обтекаемой стружки) (рис. 3.9). Слои наращиваются друг на друга, пока нарост не достигает размеров, максимально возможных при данных условиях. Вследствие чрезвычайно сильной деформации слои металла, образующие нарост, упрочняются. Их твердость в 2,5...3,5 раза больше твердости исходного металла. Нарост как бы принимает на себя функции режущей кромки. Однако, достигнув максимальной величины, нарост разрушается, частично уносится стружкой, частично поверхностью детали [78].

Рис. 3.9. Нарост на резце

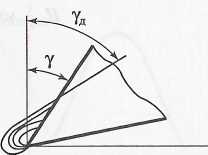

Поскольку сходящая стружка скользит не по вершине резца, а по передней поверхности нароста, действительный передний угол уд уве-

Рис. 3.10. Увеличение

угла у с образованием

нароста

личивается (рис. 3.10), что способствует облегчению процесса резания. Вследствие высокой твердости нарост, выполняя функции режущего лезвия, отчасти предохраняет переднюю и заднюю поверхность инструмента от истирания их сходящей стружкой и обработанной поверхностью и уменьшает нагревание. Это в свою очередь приводит к уменьшению изнашивания инструмента, т. е. к повышению его стойкости.

Вместе с тем наличие нароста увеличивает

шероховатость обработанной поверхности. Он удлиняет резец, что и является причиной некоторого увеличения толщины среза по сравнению с номинальной.

В определенный момент выступающая часть нароста оказывается столь большой, что она срезается (рис. 3.11, а), отделяясь от основной массы нароста. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность, что увеличивает ее шероховатость. Разрушение нароста приводит к мгновенному уменьшению толщины среза (пунктирная линия на рис. 3.11, б). Этот процесс постоянно повторяется, в результате вся обработанная поверхность оказывается усеянной неровностями.

Рис. 3.11. Схема образования нароста и микронеровностей на обрабатываемой

поверхности

Отрыв частиц нароста происходит не одновременно по всей контактирующей длине режущей кромки, а лишь отдельными разобщенными участками, поэтому выступы неровностей расположены на обработанной поверхности беспорядочно (рис. 3.11, в). Высота микронеровностей во многом зависит от структуры обрабатываемого материала. При обработке сталей со структурой пластинчатого перлита металл больше деформируется, увеличивается нарост, усиливаются вибрации и в результате повышается шероховатость поверхности. Сталь со структурой мелкозернистого перлита обрабатывается чище,

46

47

Рис. 3.12. Зависимость высоты нароста от скорости резания

поэтому рекомендуется перед чистовой обработкой подвергать ее нормализации.

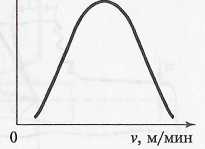

Величина нароста и его устойчивость зависят от скорости резания. Диапазон скоростей можно приближенно разделить на четыре зоны, показывающие интенсивность образования нароста (рис. 3.12): зона /— скорость резания меньше 3 м/мин, нароста нет или он очень мал; зона // — скорость резания от 3 до 50 м/мин, нарост появляется и увеличивается; зона /// — скорость резания от 50 до 80 м/мин, нарост начинает уменьшаться; зона IV— скорость резания от 80 до 120 м/мин и больше, нароста нет. Однако в зависимости от физико-механических свойств и химического состава обрабатываемых сталей указанный уровень диапазонов скоростей резания может изменяться.

Размеры нароста зависят от соотношения величин сил трения между образующейся стружкой и передней поверхностью инструмента и сил внутреннего сцепления (сопротивления сдвигу) обрабатываемого материала. Чем значительней по величине первая сила (сила трения превосходит вторую), тем больше размеры нароста. При определенных условиях обработки на величину силы трения значительное влияние оказывает температура резания ©рез, величина которой находится в прямой зависимости от скорости резания и. Поэтому основной причиной изменения величин нароста с изменением скорости резания является температура резания. От величины последней зависит величина коэффициента трения стружки о переднюю поверхность инструмента. При низких скоростях, когда температура в зоне резания невелика, коэффициент трения относительно небольшой, поэтому нароста нет или он очень мал.

При повышении скорости резания растет 0рез, следовательно, увеличивается и коэффициент трения стружки о переднюю поверхность инструмента. При возрастании температуры он становится максимальным. В этот момент нарост получает наибольшие размеры (зона //, рис. 3.12). Дальнейшее повышение скорости и температуры вызывает размягчение пограничных слоев металла, уменьшение коэффициента трения и размеров нароста (зона ///, рис. 3.12).

48

Закономерность изменения размеров нароста аналогична закономерностям изменения высоты неровностей на обработанной поверхности в зависимости от скорости резания (рис. 3.13) [78].

Рис. 3.13. Зависимость высоты микронеровностей обработанной поверхности от скорости резания

На величину нароста оказывают влияние также физико-механические свойства обрабатываемого металла (пластичность и прочность), толщина среза, передний угол инструмента, условия охлаждения и т. д.

Для устранения процесса образования нароста и, следовательно, для уменьшения шероховатости обработанной поверхности необходимо [78]:

работать в зоне таких скоростей резания, когда нарост не обра зуется;

уменьшать шероховатость передней поверхности режущего ин струмента;

по возможности увеличивать передний угол у (например, при у = 45° нарост почти не образуется);

применять смазочно-охлаждающие жидкости, уменьшающие трение на передней и задней поверхностях РИ;

уменьшать пластичность обрабатываемого материала путем применения специальной термической обработки.