- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3. Явления, сопровождающие процесс резания металлов

3.1. Стружкообразование и контактные процессы

Характерная особенность процесса резания состоит, во-первых, в том, что кромки РИ срезают припуск слоями; во-вторых, физико-механические свойства поверхностных слоев, которые подвергаются пластическому деформированию и превращению в стружку, отличаются от свойств материала в глубине заготовки; в-третьих, в результате деформирования и разрушения материала срезаемого слоя происходит возникновение из монолитной массы двух новых поверхностей — одной на обрабатываемой заготовке, а другой — на срезанной стружке.

3.1.1. Процесс стружкообразования. Типы стружек

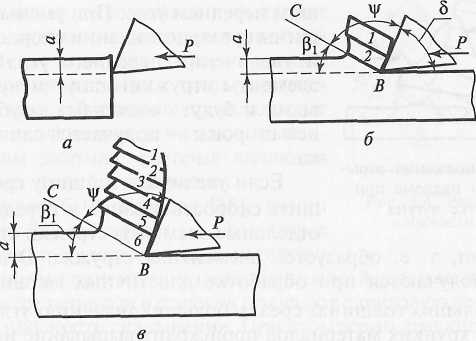

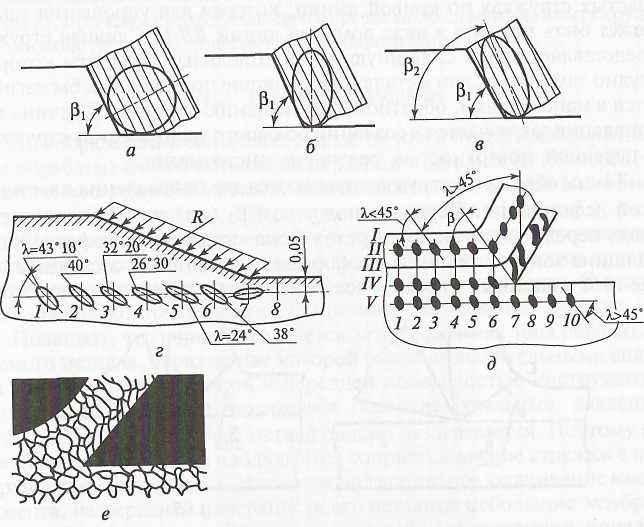

Впервые процесс образования стружки при резании металлов исследовал И.А. Тиме [68]. Он тщательно полировал боковую поверхность стального образца, с которого на строгальном станке с небольшой скоростью снимал стружку, и по изменению (потускнению) вида полированной поверхности судил о зоне пластической деформации, возникающей под действием резца (рис. 3.1).

При перемещении резца частицы металла сначала упруго сжимаются (рис. ЗА, а). Затем наступает пластическая деформация, которая увеличивается до тех пор, пока не будет преодолена сила внутреннего сцепления частиц металла. В этот момент происходит скалывание элементов стружки и дальнейший их сдвиг в плоскости ВС (рис. 3.1, б). Такое же изменение претерпевает каждый из элементов 7...б(рис. 3.1, в). По наблюдениям И.А. Тиме, пластическая деформация распространяется в зоне, ограниченной углом \|/, который он назвал углом действий; угол (3i назван углом скалывания или углом сдвига, а плоскость ВС — плоскостью скалывания. Такой процесс образования стружки относится к пластичным материалам, обрабатываемым с большой толщиной среза и при малом угле резания 8. 40

Рис. 3.1. Схема последовательности образования стальной стружки

в г

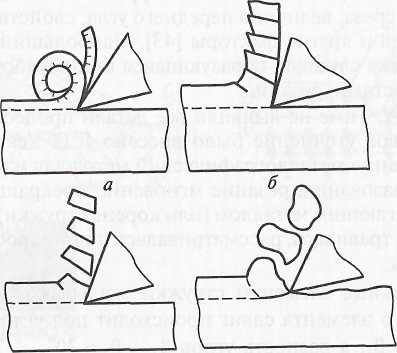

Рис. 3.2. Типы стружек

И.А. Тиме впервые дал классификацию стружек: сливная (рис. 3.2, а), скалывания, или суставчатая (рис. 3.2, б), элементная (рис. 3.2, в), надлома (рис. 3.2, г). Стружка скалывания состоит из отдельных элементов. Поверхность стружки, скользящая по передней поверхности резца, гладкая. Образуется стружка скалывания в результате обработки сталей и других пластичных материалов при большой толщине срезаемого слоя, относительно низкой скорости резания и неболь-

41

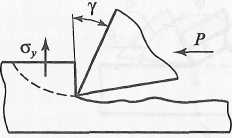

Рис. 3.3. Напряжения отрыва стружки надлома при обработке чугуна

шом переднем угле. При уменьшении толщины среза, повышении скорости резания и увеличении переднего угла отдельные элементы стружки станут менее отчетливыми и будут сходить без зазубрин внешней стороны — получается сливная стружка.

Если увеличить толщину среза, уменьшить скорость резания и передний угол у, отдельные элементы стружки станут менее

связанными, т. е. образуется элементная стружка. Эти три вида стружки получаются при обработке пластичных металлов.

При больших толщинах среза и больших значениях угла у в случае обработки хрупких материалов происходит вырывание или откалывание крупных частиц металла неправильной формы — получается стружка надлома. Такая стружка имеет место при обработке чугуна, который плохо сопротивляется растяжению. При больших значениях угла у в срезаемом слое появляются значительные напряжения отрыва <5у (рис. 3.3), под действием которых происходит выламывание кусков металла. Если увеличить скорость резания, то при обработке чугуна получится элементная стружка. При резании с высокими скоростями и чугун дает сливную стружку, которая легко разделяется на элементы по сравнению со сливной стальной стружкой, отличающейся монолитностью и сравнительно высокой прочностью.

Таким образом, на образование стружки влияют скорость резания, толщина среза, величина переднего угла, свойства обрабатываемого материала и другие факторы [43]. Наибольший интерес представляет стружка сливная, образующаяся при обработке стали с высокими скоростями резания.

Опыты И.А. Тиме не выявили все детали процесса образования стружки. Первое уточнение было внесено Я.Г. Усачевым [71]. Он впервые применил металлографический метод для изучения процесса стружкообразования: резание мгновенно прекращалось, стружка вместе с прилегающим металлом (или корень стружки) шлифовалась, полировалась, травилась, рассматривалась под микроскопом и фотографировалась.

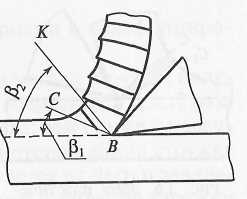

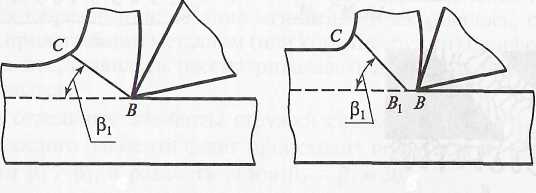

Хотя отдельные элементы стружки скалываются под углом pi, внутри каждого элемента сдвиг происходит под углом Рг (рис. 3.4). При этом Рг > Рь а разность углов Рг - Pi « 30°.

Почему элемент стружки отделяется в направлении ВС, не совпадающем с направлением деформаций -б^внутри элемента? Известно,

42

Рис. 3.4. Расположение плоскости сдвига

что пластическая деформация происходит по линиям скольжения до определенной величины. После того как деформируемый материал претерпел значительное упрочнение, или наклеп, разрушение происходит не по линиям скольжения, а по так называемым линиям разрыва, которые являются огибающими линий скольжения.

Рис. 3.5. Поворот оси деформируемого кристалла в процессе резания

По мнению С.Ф. Глебова [16], линии скольжения ВК, наблюдаемые на шлифах корней стружки, являются линиями текстуры, т. е. линиями ориентации наибольших осей зерен металла, которые в процессе перехода в стружку получают сдвиговую деформацию именно по плоскости скалывания. При этом зерно, имеющее вначале примерно форму сферы (рис. 3.5, а), постепенно превращается в эллипсоид (рис. 3.5, б, в), большая ось которого составляет с плоскостью скольжения угол Рг. На рис. 3.5, г, д, е показано изменение зерен в контактной зоне — текстурированный слой.

43

Рис. 3.6. Зона пластических деформаций

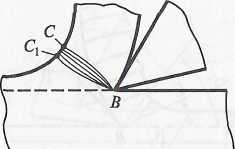

А.А. Брике в 1896 г. высказал мнение, что пластические сдвиги происходят в семействе плоскостей веерообразно, плоскости этих сдвигов проходят через лезвие инструмента. Н. Н. Зорев [25] подтвердил эту гипотезу. Процесс отделения срезаемого металла происходит в семействе поверхностей ВСС\ (рис. 3.6). Поверхность со следом ВС\ — граница между исходным металлом и металлом с более сильной деформацией.

Металл, находящийся под обработанной поверхностью, тоже получается пластически деформированным, т. е. имеет место наклеп поверхности, хотя степень деформации здесь значительно меньшая. Таким образом, линии разрушения являются не прямыми, а кривыми. Толщина зоны скалывания металла ВСС\ равна сотым, иногда десятым долям миллиметра. Из-за небольшой величины этой зоны ее условно заменяют одной плоскостью ВС (рис. 3.7, а) или ломаной линией ВВ\ С (рис. 3.7, б). Граница между деформированным металлом образуемой стружки и основным металлом проходит при достаточно толстых стружках по кривой линии, которая для упрощения также может быть принята в виде ломаной линии ВВ\ С. Сливная стружка представляет собой сплошную ленту, отдельные элементы которой трудно заметить. Слои металла, скользящие по резцу, как бы изгибаются в направлении, обратном перемещению стружки. Причина искривления заключается в создании большого трения между стружкой и передней поверхностью режущего инструмента.

а б

Рис. 3.7. Упрощенное изображение зоны пластических деформаций

Таким образом, в стружке отмечаются два направления пластической деформации. Первое — под углом (Зг (см. рис. 3.4), второе — вдоль передней поверхности резца (зона «вторичной» деформации). Толщина зоны «вторичной» деформации невелика и составляет менее 10 % толщины стружки. Расстояние между зернами в этом слое в

44

30...40 раз меньше, чем расстояние между зернами в недеформированном металле.

В результате дополнительной деформации металл стружки получает значительное упрочнение. Твердость его возрастает в 1,5...2 раза по отношению к твердости исходного материала: чем ближе к передней поверхности, тем выше твердость. На некоторой длине стружка контактирует с инструментом, а затем отклоняется от него и завивается. При увеличении скорости резания радиус завивания стружки увеличивается (при и > 100 м/мин г=оо).

Каждый из элементов стружки (см. рис. 3.4) подвергается не только сдвигу, но и сжатию. Деформацию сдвига можно считать равномерной, а деформацию сжатия — неравномерной. Сильнее сжимается та часть стружки, которая примыкает к передней поверхности резца, поэтому отдельные элементы стружки имеют форму трапеции, причем большее основание трапеции находится возле передней поверхности резца, что и приводит к завиванию стружки.

Таким образом, в соответствии с представлениями И.А. Тиме процесс перехода срезаемого металла в стружку состоит в последовательных сдвигах слоев металла в направлении, которое определяется углом Pi, причем переходу элемента срезаемого слоя в элемент стружки способствует его пластическая деформация [78].