- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3.4.1. Износ и стойкость режущих инструментов

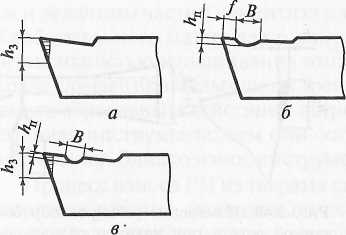

Потеря режущей способности РИ вызывается: изнашиванием или истиранием контактных поверхностей на рабочих площадках РИ; выкрашиванием мельчайших частиц на режущей кромке, которое характерно для инструментов из более хрупких материалов. Основной причиной затупления РИ при нормальных условиях работы является износ в результате истирания их рабочих поверхностей. В зависимости от режимов резания, свойств обрабатываемого материала, условий охлаждения и других факторов превалирующее истирание контактных площадок может быть: по задней поверхности (рис. 3.46, а); передней поверхности (рис. 3.46, б); одновременно по задней и передней поверхностям (рис. 3.46, в).

Превалирующий износ по задней поверхности обычно наблюдается при обработке сталей с малой толщиной среза (не более 0,15 мм) и низкими скоростями резания, а также при обработке чугуна. Объясняется это следующим: 1) при малых толщинах среза радиус округления режущей кромки соизмерим с толщиной среза; 2) при тонкой стружке возрастает относительное значение упругой деформации поверхностного слоя (hупр); 3) путь трения по задней поверхности больше, чем по передней (из-за наличия усадки стружки) [78].

Чтобы восстановить режущую способность РИ, его необходимо переточить [78]. Для каждого РИ имеется определенная зона стачива-

78

Рис. 3.47. Зоны стачивания

Рис. 3.46. Виды лимитирующего износа режущего инструмента

ния, на которой можно производить переточку. На рис. 3.47 пунктирными линиями показаны слои, удаляемые при каждой переточке. Количество переточек К, которое допускает инструмент, определяется делением длины зоны стачивания на толщину снимаемого слоя металла за одну переточку. Общий срок службы инструмента рассчитывается по формуле

(3.35)

![]()

где

—-

суммарная

стойкость или общий срок службы

инструмента; Т

—

стойкость инструмента (единица в формуле

соответствует заточке,

производимой при изготовлении нового

инструмента).

—-

суммарная

стойкость или общий срок службы

инструмента; Т

—

стойкость инструмента (единица в формуле

соответствует заточке,

производимой при изготовлении нового

инструмента).

Стойкость РИ — это время его работы между переточками, или стойкость РИ — это способность его сохранять свои режущие свойства согласно условиям технической документации.

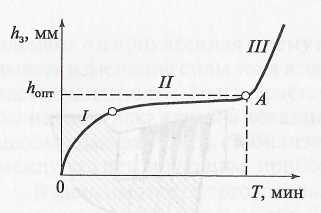

Таким образом, оптимальным следует считать износ РИ, соответствующий ординате точки А кривой износа, с которой начинается резкое нарастание его величины, когда наступает катастрофический износ (участокIII, рис. 3.48). На участке I происходит соответственно приработка инструмента, а участок II соответствует его нормальному износу.

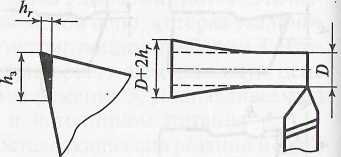

Затупление, или степень износа, инструмента может ограничиваться требованиями обеспечения необходимой шероховатости и точности обработанной поверхности. В этом случае степень затупления РИ характеризуется технологическим критерием. Так, при износе резца по задней поверхности на некоторую величину hз (рис. 3.49) ухудшается шероховатость обработанной поверхности и, кроме того, наблюдается увеличение диаметра обработанной детали на удвоенную величину радиального износа hr.

79

Рис. 3.48. К определению величины оптимального износа

Рис. 3.49. Изменение размеров обработанной детали при наличии радиального износа резца

Стойкость РИ, соответствующая некоторой величине радиального износа, называется размерной стойкостью. Высокую размерную стойкость должны иметь РИ, предназначенные для чистовой или окончательной обработки, а также РИ, устанавливаемые на автоматизированных станках и автоматических линиях.

Процесс изнашивания РИ имеет следующие особенности: 1) высокая твердость инструментального материала по сравнению с обрабатываемым; 2) большие удельные давления на инструмент; 3) высокая температура контакта трущихся поверхностей инструмента и детали; 4) постоянное обновление трущихся поверхностей и удаление продуктов износа [77].

Существует несколько гипотез процесса изнашивания РИ [78]. Согласно абразивно-молекулярной гипотезе, различные структурные составляющие обрабатываемого материала с точки зрения их участия в процессе изнашивания инструментов из быстрорежущей стали могут быть разделены на две группы.

Цементит и избыточные карбиды легирующих элементов. Из нос РИ происходит в результате абразивного действия этих состав ляющих на материал инструмента. Это действие усиливается из-за высокой температуры резания, в результате которой твердость инст рументального материала снижается.

Феррит и аустенит. Износ инструмента является следствием молекулярного сцепления (адгезии), приводящего к образованию «мостиков» схватывания между материалом детали и РИ. В результате этого взаимодействия происходит отрыв мельчайших частиц материала инструмента и постепенный его износ.

Поскольку в обрабатываемом металле имеются феррит и цементит, или аустенит и карбиды, при изнашивании инструментов всегда действуют оба процесса, т. е. наблюдается как абразивное, так и молекулярное изнашивание. Интенсивность его зависит от различного соотношения между структурными составляющими, а также от фор

мы и величины частиц цементита или карбида. Между силами трения обрабатываемого материала о контактные поверхности зубьев РИ и интенсивностью изнашивания этих поверхностей нет соответствия. В ряде случаев при малых силах трения износ больше. Это можно объяснить абразивным действием острых частиц твердого цементита на материал инструмента: чем они острее и легче «режут», тем меньше сила трения. Однако износ инструмента при этом будет больше.

Процесс износа РИ из твердых сплавов, работающих при высоких скоростях резания, значительно сложнее. Основную роль в износе передней поверхности таких инструментов играют явления диффузионного растворения зерен карбидов вольфрама в стальной стружке. Протекание диффузионного процесса обусловлено высокими температурами контактных слоев (900...1200 °С). Наряду с диффузионным твердые сплавы подвергаются также молекулярному и абразивному износам. Молекулярный износ в результате адгезии между твердым сплавом и обрабатываемым металлом наблюдается при температурах контактных поверхностей ниже 900 °С.

Абразивный износ заключается в воздействии цементита и карбидов обрабатываемого материала только на мягкую составляющую твердого сплава — цементирующую кобальтовую связку. В результате ее износа зерна карбидов вольфрама и титана как бы оголяются и облегчается их удаление из связующего материала. Диффузионные процессы играют главную роль в износе передних поверхностей твердосплавных РИ, работающих с высокими скоростями резания. Молекулярный и абразивный виды износа обычны при сравнительно невысоких скоростях, а следовательно, и при сравнительно невысоких температурах резания. Чаще всего эти явления наблюдаются при наличии износа инструмента по задним поверхностям.

3.4.2. Стойкость режущих инструментов и допускаемая ими скорость резания

Стойкость РИ и процесс изнашивания связаны между собой. Чем больше интенсивность изнашивания, тем меньше стойкость. Последняя служит количественным выражением интенсивности изнашивания РИ. Стойкость изменяется в зависимости от условий резания, т. е. режимов резания, геометрических параметров режущей части РИ, применяемой СОЖ и т. д. Одним из основных факторов, определяющих стойкость РИ, является скорость резания. Уровень скорости резания влияет на стойкость инструмента постольку, поскольку в зависимости от скорости изменяется температура в зоне резания [30, 78].

81

![]()

![]()

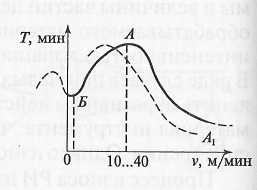

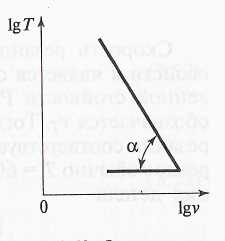

Рис. 3.51. К анализу зависимости 7" = /(v)

Но τ= Т, тогда

Обозначим

(3.38)

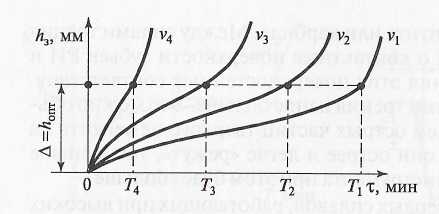

По этим графикам находят соответствующие значения T при предельном износе hз =∆ и строят кривые Т =f(v) или v = f(T). Как видно, чем больше величина скорости резания (v4> v 3 > v 2> v1), тем меньше стойкость инструмента. Если получить зависимости T=f(v) в широком диапазоне скоростей при малой толщине среза (при малых подачах), обнаруживается, что стойкость с повышением скорости v увеличивается до определенного значения (рис. 3.51). При каком-то максимальном значении стойкость уменьшается. Такой горбообразный вид кривых v = f(T) особенно характерен для обработки твердыми сплавами. При увеличении толщины среза (подачи) вся кривая v = f(T) как бы сдвигается влево (пунктирная кривая), минимум Б исчезает и обнаруживается только ветвь АА [78].