- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3.2.1.Образование теплоты и ее распределение в контактной зоне

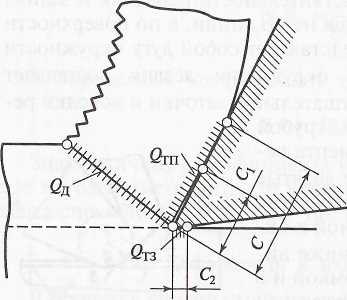

Установлено, что при резании металлов более 99,5 % работы переходит в теплоту. Количество теплоты (рис. 3.20) можно описать выражением

![]() (3.6)

(3.6)

где Од — теплота деформации, образующаяся на условной плоскости сдвига; Qrn — теплота трения, образующаяся на передней поверхности режущего инструмента в пределах контакта шириной С между стружкой и инструментом; QT3 — теплота трения на задней поверхности режущего инструмента в пределах площадки контакта шириной С] между задней поверхностью и поверхностью резания.

Теплота распространяется из очагов теплообразования к более холодным областям между стружкой, деталью и инструментом. Между ними устанавливаются тепловые потоки, показанные на рис. 3.21.

Часть теплоты деформации Qac от условной плоскости сдвига переходит в стружку. Из зоны трения на передней поверхности в стружку переходит часть теплоты трения, равная <2ТП — Qn, где бп — теплота, уходящая в инструмент. Таким образом, температура стружки определяется суммарным тепловым потоком(3.7)

![]()

Часть

теплоты деформации 0длет

от

условной плоскости сдвига переходит

в деталь. Туда же из зоны трения на

задней поверхности переходит

часть теплоты трения, равная![]() где

Q3

— теплота,

уходящая

в инструмент. В результате этого

интенсивность теплового потока

в деталь(3.S

где

Q3

— теплота,

уходящая

в инструмент. В результате этого

интенсивность теплового потока

в деталь(3.S

![]()

Температурное поле режущего клина РИ устанавливается в результате действия суммарного теплового потока QH с интенсивностью

(3.9)![]()

На основании этого можно написать выражение, описывающее расход образовавшейся при резании теплоты:

(3.10)

![]()

Рис. 3.20. Источники образования теплоты в зоне резания

54

Рис. 3.21. Потоки теплоты в стружку, инструмент и деталь

где Qcp — количество теплоты, уходящей в окружающую среду.

Выражения (3.6) и (3.10) в совокупности описывают тепловой баланс при резании материалов.

Поскольку образовавшаяся теплота пропорциональна совершаемой работе, ее количество зависит от физико-механических свойств материала детали, геометрических параметров инструмента и режима резания. Я.Г. Усачев [71] установил, что наибольшее количество теплоты переходит в стружку, составляя при обработке стали от 60 до 85 % от общего количества теплоты. С увеличением скорости резания доля теплоты, уходящей в стружку, увеличивается, а ее средняя температура растет. Более поздние исследования показали, что процентное распределение теплоты зависит от рода обрабатываемого материала (табл. 3.1).

При постоянной скорости резания средняя температура стружки и распределение теплоты между стружкой, инструментом и деталью зависят главным образом от работы, расходуемой на резание, и теплопроводности обрабатываемого материала. Из табл. 3.1 видно, что средняя температура стружки при обработке стали значительно

55

в ыше,

чем при обработке чугуна и особенно

алюминия, что вызвано как большей

работой пластического деформирования,

так и работой трения на передней

поверхности. Уменьшение количества

теплоты, уходящей

в стружку, при обработке чугуна связано

с элементным типом

стружки при его резании. Вследствие

более высокой теплопроводности

алюминия по сравнению со сталью и

чугуном теплота из зоны

деформации интенсивно распространяется

в деталь, тем самым резко

уменьшая количество теплоты, остающейся

в стружке.

ыше,

чем при обработке чугуна и особенно

алюминия, что вызвано как большей

работой пластического деформирования,

так и работой трения на передней

поверхности. Уменьшение количества

теплоты, уходящей

в стружку, при обработке чугуна связано

с элементным типом

стружки при его резании. Вследствие

более высокой теплопроводности

алюминия по сравнению со сталью и

чугуном теплота из зоны

деформации интенсивно распространяется

в деталь, тем самым резко

уменьшая количество теплоты, остающейся

в стружке.

Таблица 3.1. Перераспределение теплоты при точении

(/=1,5 мм, ^S* = 0,12 мм/об, v = 100 м/мин)

Материал детали |

Общее количество теплоты, Дж |

Средняя температура стружки |

Количество теплоты, % |

||

в стружке |

в детали |

в резце |

|||

Сталь 40Х |

55 |

420 |

71 |

26 |

1,9 |

Чугун (НВ 207) |

55,5 |

290 |

42 |

50 |

1,5 |

Алюминий |

37 |

140 |

21 |

73 |

2,2 |

Количество теплоты, уходящей в РИ, очень мало и при резании любых материалов с любыми режимами обработки намного меньше количества теплоты, уходящей в стружку и деталь. Основной причиной этого является более низкая теплопроводность инструментального материала по сравнению с обрабатываемым. Уменьшение количества теплоты, отводимой в инструмент, при обработке хрупких материалов связано также с элементным видом стружки, при образовании которой отсутствует постоянный контакт между стружкой и передней поверхностью РИ. Распределение теплоты между стружкой, деталью и инструментом изменяется при увеличении скорости резания: количество теплоты, уходящей в стружку, возрастает, а в деталь и инструмент — уменьшается. Например, при точении стали 40Х со скоростью резания 20...50 м/мин в стружку уходит в среднем около 45 % теплоты, а в деталь и инструмент, соответственно, 47 и 4,5 %; при скорости резания 100...300 м/мин в стружку уходит 75 % теплоты, а в деталь и инструмент только 22 и 1,5 %. Уменьшение доли теплоты, переходящей в деталь при увеличении скорости резания, вызвано изменением соотношения между скоростью резания и скоростью распространения теплоты из зоны деформации. Из очага теплообразования на условной плоскости сдвига (см. рис. 3.21) в деталь течет тепловой поток (0дле1), Скорость распространения теплоты зависит от градиента температур на условной плоскости сдвига и в детали и температуропроводности обрабатываемого материала. Если скорость резания, т. е. скорость, с которой режущий клин РИ пересекает

56

тепловой поток, мала, то теплота от условной плоскости сдвига беспрепятственно перейдет в деталь. По мере увеличения скорости резания клин РИ все быстрее пересекает тепловой поток, и поэтому в деталь успевает перейти меньшее количество теплоты и все большее количество теплоты остается в стружке. Уменьшение доли теплоты, уходящей в РИ, при увеличении скорости резания связано с уменьшением ширины площадки контакта на передней поверхности, через которую теплота из стружки переходит в инструмент.

На теплосодержание стружки и ее среднюю температуру оказывают влияние параметры режима резания. Ниже показано влияние этих факторов на количество теплоты, содержащейся в 1 см3 стружки (удельное количество теплоты) при точении стали 40Х.

Удельное количество теплоты в зависимости от глубины резания (5=0,125 мм/об; v = 200 м/мин) [20]:

глубина резания t, мм 1 2 3 4

удельное количество теплоты, кДж/мин .... 2,43 2,09 2,05 1,96

Удельное количество теплоты в зависимости от подачи (t = 1,5 мм; v == 200 м/мин):

подача S, мм/об 0,106 0,126 0,17 0,22

удельное количество теплоты, кДж/мин 2,3 2,2 2,0 2,1

Удельное количество теплоты в зависимости от скорости резания (f = 1,5 мм; 5=0,126 мм/об):

скорость резания, м/мин 10,2 20,4 50,1 240 390

удельное количество теплоты, кДж/мин 0,8 1,1 1,37 2,3 2,4

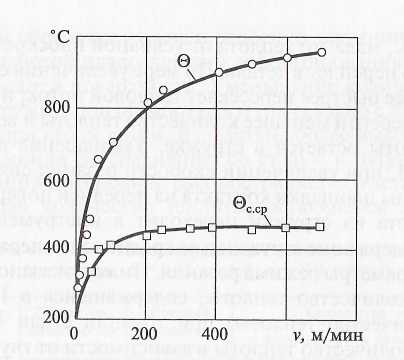

Эти результаты показывают, что при увеличении глубины резания удельное количество теплоты в стружке уменьшается, при увеличении подачи практически остается постоянным, а при увеличении скорости резания возрастает. Увеличение глубины резания и подачи сопровождается уменьшением средней температуры стружки. При увеличении скорости резания средняя температура стружки вначале интенсивно возрастает, а затем после достижения скоростью резания определенного значения рост температуры почти прекращается и ока мало зависит от дальнейшего увеличения скорости (рис. 3.22). При этом средняя температура стружки стремится к некоторому пределу, величина которого определяется родом и механическими свойствами

Рис. 3.22. Влияние скорости резания на температуру резания и среднюю температуру стружки при точении стали 40Х резцом из твердого сплава Т60К6 (/=1,5 мм; S = 0,12 мм/об)

обрабатываемого материала, геометрическими параметрами РИ, глубиной резания и подачей.

Несмотря на то, что доля теплоты, уходящей в РИ, мала, средняя температура на передней поверхности РИ (см. рис. 3.22) в несколько раз превосходит среднюю температуру стружки. Поскольку температура контакта на передней поверхности приблизительно равна температуре контактной поверхности стружки, то температура различных слоев стружки по ее толщине неодинакова, убывая по мере приближения к свободной стороне стружки [4].