- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

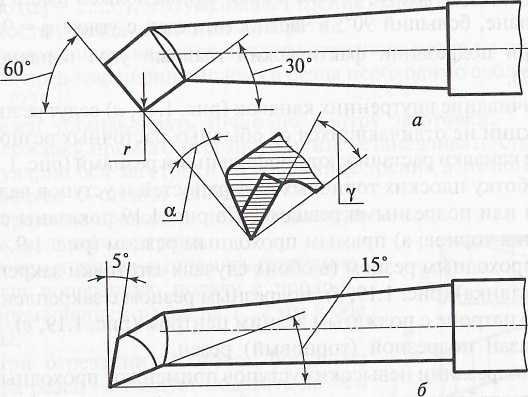

1.8. Передний и задний углы токарного резца

В ПРОЦЕССЕ РЕЗАНИЯ И В ЗАВИСИМОСТИ

От установки на станке

В зависимости от положения плоскости резания в процессе обработки величина углов РИ может изменяться, что наблюдается, когда плоскость резания занимает иное положение, чем при определении углов в статике. Кроме того, геометрические параметры режущей части инструментов, полученные после заточки, изменяются, или трансформируются, в результате: изменения положения резца относительно основной плоскости; при установке вершины резца выше или 16

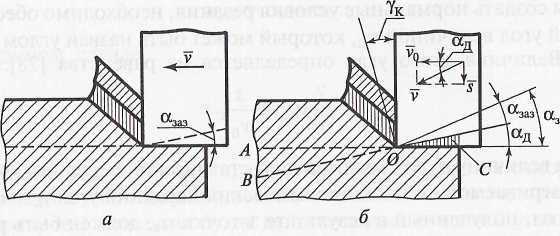

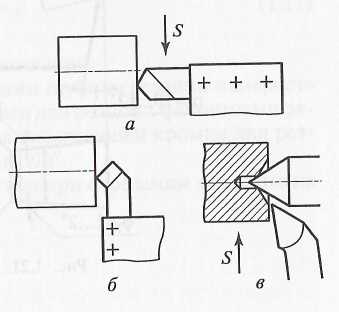

Рис. 1.11. Схема изменения величины статических углов резца в процессе резания при: а- α = 0°; б- α # 0°

ниже оси центров станка или детали; вследствие износа рабочих поверхностей инструмента.

Предположим, что процесс резания осуществляется по кинематической схеме, показанной на рис. 1.11, где в качестве инструмента используется призматический брусок со статическими углами у — 0°, Зъ а = 0°. На рис. 1.11, а плоскость резания при обработке совпадает с -О плоскостью резания в статике, поэтому кинематические углы равны чг углам в статике. Инструмент имеет угол а = 0°, в результате чего про-" исходит трение между задней и обрабатываемой поверхностями. Для уменьшения трения необходимо на инструменте создать положительный задний угол а3 или угол зазора a3a3-

Теперь предположим, что инструменту сообщается одновременно два движения (рис. 1.11,6). Одно из движений (главное) совершается со скоростью v0, второе (движение подачи) — со скоростью S. Результирующей скоростью будет скорость резания v. В данном случае траекторией движения точки режущей кромки является наклонная прямая ОВ, параллельная вектору скорости резания v. Эта прямая — след плоскости резания в процессе обработки. Таким образом, плоскость резания занимает иное положение, чем в статике, так как след плоскости резания в статике — прямая ОА. Передний угол в статике у = 0°, в процессе резания он приобретает положительное значение ук [4, 18].

Задний угол в статике а = 0°, в процессе резания он имеет отрицательное значение. В этом случае осуществление процесса резания возможно лишь при условии смятия, пластического деформирования и выдавливания задней поверхностью слоя Сматериала обрабатываемой детали, препятствующего движению по направлению вектора v.

17

Ч тобы

создать нормальные условия резания,

необходимо обеспечить задний

угол величиной αд,

который может быть назван углом

движения.

Величина этого угла определяется из

равенства [78]:

тобы

создать нормальные условия резания,

необходимо обеспечить задний

угол величиной αд,

который может быть назван углом

движения.

Величина этого угла определяется из

равенства [78]:

![]() (1.9)

(1.9)

На величину αд также возрастает статический передний угол. Для рассматриваемой схемы кинематический передний угол ук = ад. Задний угол, полученный в результате заточки α3, должен быть равным сумме углов:

![]()

При неправильно выбранных углах ϒ и α1 т. е. без учета изменения их в процессе резания, работа РИ может протекать в тяжелых условиях. Величина углов αд для каждой кинематической схемы резания определяется расчетом, а величина αзаз— по нормативам.

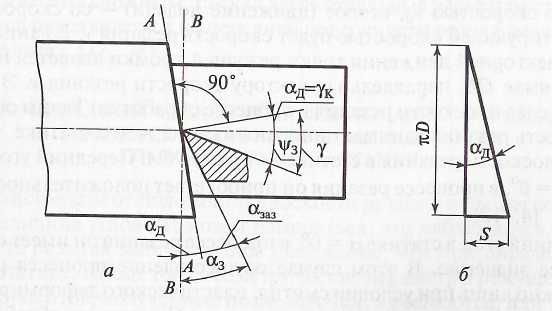

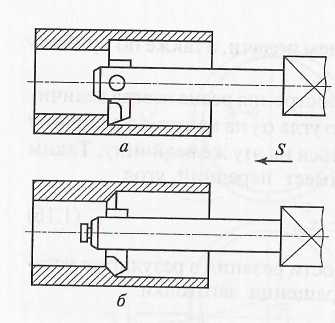

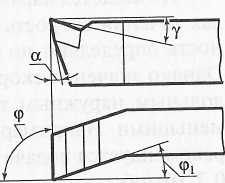

Рассмотрим влияние подачи на углы в движении для проходного резца, установленного по центру заготовки, с углами φ = 90° и λ= 0°. При продольном точении, когда заготовка вращается, а резец имеет движение продольной подачи, поверхность резания представляет собой винтовую поверхность (рис. 1.12, а). Действительная плоскость резания АА, касательная к поверхности резания, будет составлять с теоретической плоскостью резания ВВ угол ад, представляющий собой угол подъема винтовой поверхности (рис. 1.12, б). В результате вместо заточенного заднего угла α3 при резании получается угол αзаз, меньший угла α3 на величину αд:

(1.11)

![]()

В данном случае

![]()

(1.12)

Из уравнения (1.12) видно, что угол ад увеличивается с возрастанием подачи и уменьшением диаметра заготовки. Поэтому чем больше подача, тем меньшим будет действительный задний угол азаз в процессе резания. Для обычно используемых при точении подачах угол ад незначителен. При нарезании же резьбы этот угол больше и принимается в расчет при назначении величины а3 [78].

В рассмотренном случае при ср = 90° направление подачи совпадает с направлением главной секущей плоскости, в которой измеряется задний угол в статическом состоянии. При угле ф ф 90° этого совпадения нет и угол а.д(ф) в главной секущей плоскости определяется по формуле

(1.13)

![]()

а действительный задний угол азаз(ф) = а3 — а,^.

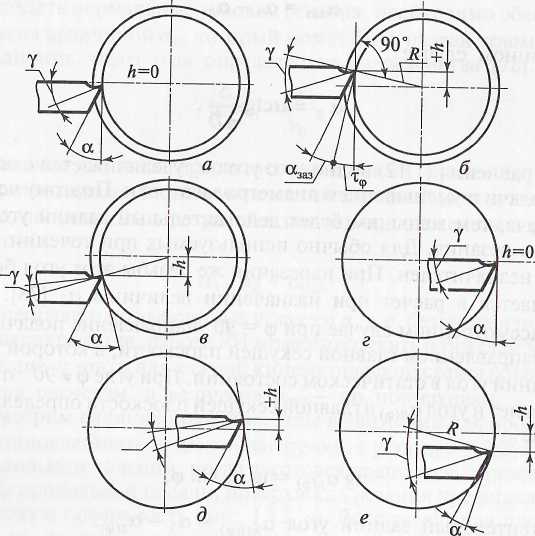

Если вершина резца установлена ниже или выше оси заготовки, необходимо учесть угол τφ (рис. 1,13).

Поскольку

(1.14)

![]()

Рис. 1.12. Влияние кинематики процесса продольного точения на изменение углов резца

18

то

(1.15)

![]()

Знак плюс учитывается при установке вершины резца ниже центра, знак минус — при ее установке выше центра детали. Для углов резца аза3((р) при растачивании знаки плюс и минус учитываются в обратном направлении.

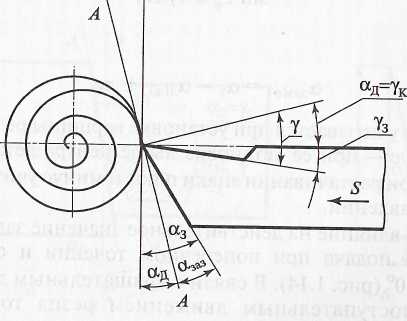

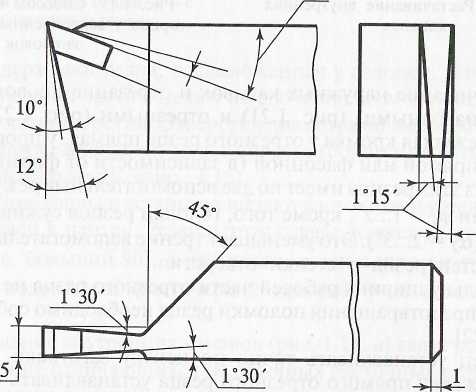

Подобное влияние на действительное значение заднего угла оказывает также подача при поперечном точении и отрезке. Пусть Ф = 90° и X = 0° (рис. 1.14). В связи с вращательным движением заготовки и поступательным движением резца точки режущей кромки описывают архимедову спираль, касательная к которой будет действительной плоскостью резания АА. Следовательно, угол

19

Рис. 1.13. Геометрические параметры резца в зависимости от положения его вершины относительно оси центров при наружном точении (а, б, в) и растачивании (г, д, е); б — к расчету изменения величины заднего угла при установке резца выше линии центров

Рис. 1.14. Схема изменения углов резца у и а при отрезании или подрезке

торца детали

а3аз = «з — ад уменьшается с увеличением подачи, а также по приближении резца к оси заготовки.

Поскольку а + р + у = 90°, а угол заострения резца всегда величина постоянная, с уменьшением заднего угла аз на какую-то величину ад(ф) передний угол уз должен увеличиться на эту же величину. Таким образом, резец в процессе работы имеет передний угол

(1.16)

![]()

где ϒк = αД(ф); τ — угол поворота плоскости резания в результате установки резца выше или ниже оси вращения заготовки.

1.9. ОСОБЕННОСТИ РАСТАЧИВАНИЯ, ОБРАБОТКИ ТОРЦОВ,

ОТРЕЗАНИЯ

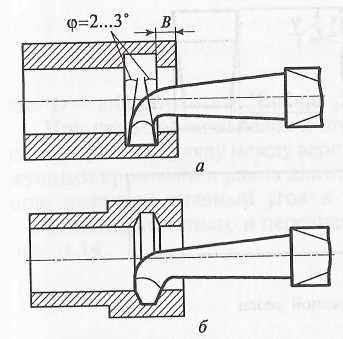

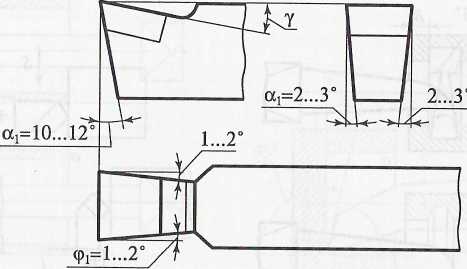

Рис. 1.15. Расточные резцы

Отверстия в заготовках, полученных ковкой, литьем или сверлением с целью увеличения диаметра, повышения точности и уменьшения шероховатости, растачивают. Расточные резцы бывают проходными (рис. 1.15, а) для сквозных отверстий и упорные (рис. 1.15, б) — для глухих отверстий. Расточной резец закрепляют в резцедержателе станка параллельно оси заготовки. Для того чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол делают несколько большим (α= 12... 16°), чем у резцов для наружного точе-

21

а — с расточным упорным резцом, б— с расточным проходным резцом

Рис. 1.17. Углы в плане при растачивании упорным резцом

Рис. 1.18. Растачивание внутренних канавок

Рис. 1.19. Способы подрезания

торцов у закрепленных в патроне

заготовок

ния. Часть державки резца, расположенная у головки, выполняется тоньше крепежной части с целью исключения возможности касания ею поверхности отверстия. Отверстия диаметрами выше 80 мм растачивают резцами, закрепленными в оправке (борштанге) с торца или с наружной поверхности (рис. 1.16).

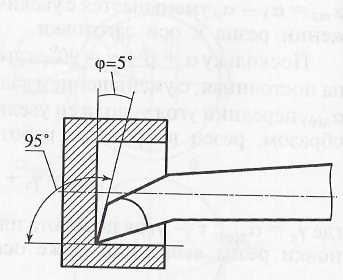

Внутренние торцы и уступы подрезают расточными упорными резцами с подачей к центру. Резец в этом случае должен иметь главный угол в плане, больший 90°; в частности, резец с углом φ= 95° будет иметь при подрезании фактический главный угол в плане φ = 5° (рис. 1.17).

Растачивание внутренних канавок (рис. 1.18, а) ведут резцами, по конструкции не отличающихся от обычных расточных резцов. Профильные канавки растачивают профильными резцами (рис. 1.18, б).

Обработку плоских торцовых поверхностей и уступов ведут проходными или подрезными резцами. На рис. 1.19 показаны способы подрезания торцов: а) прямым проходным резцом (рис. 1.9, а); отогнутым проходным резцом (в обоих случаях заготовки закреплены в патроне станка) (рис. 1.19, б); подрезным резцом с закреплением заготовки в патроне с поджатым задним центром (рис. 1.19, в). На рис. 1.20 показан подрезной (торцовый) резец.

При подрезании невысоких уступов применяют проходные упорные резцы, работающие с продольной подачей; при этом подрезание уступа совмещают с точением наружной поверхности. 22

Протачивание наружных канавок и отрезание проводят прорезными (канавочными) (рис. 1.21) и отрезными (рис. 1.22) резцами. Главная режущая кромка у отрезного резца прямая, у прорезного может быть прямой или фасонной (в зависимости от формы канавки). Каждый из этих резцов имеет по две вспомогательные режущие кромки с углами φ1 = 1...20, кроме того, головки резцов суживаются к основанию (φ2 = 2...30). Это уменьшает трение вспомогательных задних поверхностей резца о стенки отверстия.

Поскольку ширина рабочей части отрезного резца не превышает 5 мм, для предотвращения поломки резца необходимо соблюдать ряд

правил [22].

Резец устанавливать точно по центру заготовки.

Державку прямого отрезного резца устанавливать строго пер пендикулярно оси заготовки во избежание трения вспомогательных поверхностей о стенки канавки.

Отрезание проводить по возможности ближе к кулачкам патрона.

Рекомендуется выполнять отрезание, совмещая поперечную подачу с продоль ным перемещением резца на 1...2 мм в обе стороны.

5. При отрезании заготовок большого диаметра резец не следует подавать до оси заготовки. Выведя резец из канавки, деталь

отламывают. Рис. 1.20. Подрезной резец

23

![]()

(1.17)

где D — диаметр отверстия до растачивания.

При прорезании канавок и отрезании глубина резания измеряется по перпендикуляру между вершинами для резцов с фасонными режущими кромками и равна длине главной режущей кромки для резцов, имеющих главный угол в плане 90°.

Изменение заднего и переднего углов при отрезании показано на рис. 1.14.

Рис. 1.22. Отрезной резец

Что касается параметров режима резания, то при указанных методах точения скорость резания, силы резания и эффективную мощность определяют по аналогии с продольным наружным точением. Однако значения скоростей резания занижают по сравнению с продольным наружным точением до 20 %. Подачи также принимают меньшими. Например, при отрезании деталей диаметрами до 60 мм рекомендуется подача 0,1...0,15 мм/об; при больших диаметрах — до 0,3 мм/об.

Глубина резания при растачивании

24