- •Предисловие

- •1.1. Поверхности при точении

- •1 .3. Движения при точении

- •1.6. Элементы режима резания и срезаемого слоя при точении

- •1.8. Передний и задний углы токарного резца

- •От установки на станке

- •2 . Инструментальные материалы

- •2.1. Инструментальные стали

- •2.2. Твердые сплавы

- •2.3. Режущие керамики

- •2.6 Абразивные материалы

- •3. Явления, сопровождающие процесс резания металлов

- •3.1. Стружкообразование и контактные процессы

- •3.1.2. Наростообразование

- •3.1.3. Усадка стружки и коэффициент трения

- •3.2.1.Образование теплоты и ее распределение в контактной зоне

- •3.2.2. Температура резания

- •3.3.1. Влияние различных факторов на силы резания при точении

- •3.3.2. Методы экспериментального исследования сил резания

- •3.4.1. Износ и стойкость режущих инструментов

- •3.4.3. Общий характер зависимости стойкости от скорости резания

- •3.4.4. Влияние на скорость резания свойств материала детали

- •4. Смазочно-охлаждающие жидкости

- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

3.2.2. Температура резания

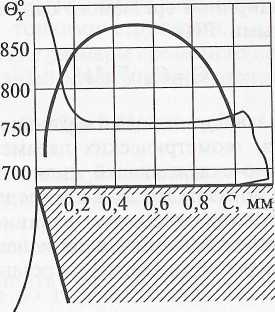

На рис. 3.23 представлено изменение температуры для различных точек площадки контакта на передней поверхности РИ. Максимальная температура соответствует точке, лежащей приблизительно на половине ширины площадки контакта. К лезвию и к концу площадки температура убывает. На площадке контакта задней поверхности РИ с поверхностью резания температура распределяется также неравномерно.

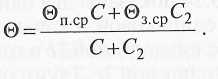

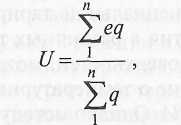

Поэтому под температурой резания понимают среднюю температуру на поверхности контакта РИ со стружкой и поверхностью резания. Если через @пхр и @3.Ср. обозначить средние температуры на пло-

58

Рис. 3.23. Изменение температуры ©^ по ширине площадки контакта С при точении стали 40Х (?= 1,5 мм; 5=0,21 мм/об; v= 115 м/мин)

щадках контакта передней и задней поверхностей, то температура резания [4]

(3.11)

Температуру резания иногда называют средней температурой контакта.

Для незатупленного РИ ширина Cj площадки контакта задней поверхности с поверхностью резания исчезающе мала, а поэтому температуру резания можно считать равной средней температуре на площадке контакта стружки с передней поверхностью, т. е. © = 0п.ср Передняя поверхность инструмента нагревается из-за теплоты деформации и трения. Поэтому температура резания равна сумме двух температур: температуры деформации 0Д и средней температуры трения на передней поверхности 0п.ср,

т. е.

(3.12)

![]()

Температура резания зависит от мощности тепловых источников в зоне деформации и на передней поверхности РИ и интенсивности стоков теплоты в деталь и РИ. При резании определенного материала температура резания растет с увеличением скорости резания и размеров срезаемого слоя. Однако их влияние на температуру резания неодинаково. Ниже приведена формула, связывающая температуру ре-

з ания

с толщиной, шириной срезаемого слоя и

скоростью резания при

работе различными РИ:

ания

с толщиной, шириной срезаемого слоя и

скоростью резания при

работе различными РИ:

![]()

0/~i m n uQ /"3114

= С0о а Ъч, (3.13)

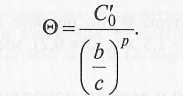

Коэффициент С® зависит от рода и механических свойств обрабатываемого материала, геометрических параметров инструмента и применяемой смазочно-охлаждающей жидкости. При любых видах обработки величины показателей т, п и q неодинаковы: т ~> п > q, т. е. на температуру резания наибольшее влияние оказывает скорость резания, затем толщина срезаемого слоя и наименьшее —- ширина срезаемого слоя. Измерение температуры резания при увеличивающемся отношении также свидетельствует об ее уменьшении:

(3.14)

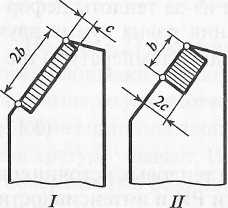

В чем причина неодинакового влияния величин b и с на температуру резания? На рис. 3.24 показаны два одинаковых резца, срезающих слои материала с одинаковой площадью поперечного сечения F = 2cb. Резец /срезает слой шириной 2Ь и толщиной с, а резец //срезает слой шириной Ъ и толщиной 2с. Таким образом, на передней поверхности резцов на площади контакта 2Ьс действуют тепловые источники, мощность которых можно считать приблизительно одинаковой. Источники скользят по контактной поверхности стружки со скоростью, равной скорости стружки. Расчеты показывают, что при увеличении отношения длины движущегося полосового источника

теплоты к его ширине средняя температура трения в пределах площади контакта непрерывно уменьшается. Кроме того, условия отвода теплоты через тело резца / более благоприятны, так как источник теплоты относительно более удален от вершины резца, что также способствует снижению температуры резания. Таким образом, резец /должен работать с меньшей температурой резания по сравнению с резцом //.

Рис. 3.24. Схема, поясняющая влияние толщины и ширины срезаемого слоя на температуру резания

60

Неодинаковое влияние ширины и толщины срезаемого слоя на температуру резания позволяет сделать важный вывод: для уменьшения температуры резания при за-

данной площади сечения срезаемого слоя необходимо работать с возможно широкими и тонкими стружками.

Выражая физические размеры срезаемого слоя через глубину резания, подачу и главный угол в плане, получают

® = CevmSntq (sin q>)"-«. (3.15)

Из этого выражения следует, что при точении подача и глубина резания на температуру резания влияют с той же интенсивностью, что толщина и ширина срезаемого слоя. Следовательно, для снижения температуры резания при заданной площади сечения срезаемого

слоя необходимо работать с возможно большим отношением —. При

заданных глубине резания и подаче температуру резания можно снизить, уменьшая главный угол в плане. Это связано с тем, что при

уменьшении угла ср отношение - возрастает.

с

Ниже приведены данные [20] при резании стали 5140 РИ из стали С18:

при точении

![]()

где и — площадь поперечного сечения державки резца; при строгании

(3.16)

![]()

при сверлении

(3.17)

![]()

при фрезеровании

(3.18)

![]()

(3.19)

Интенсивность влияния скорости резания на температуру при различных скоростях неодинакова. На рис. 3.22 показано, что чем выше скорость резания, тем ее увеличение оказывает меньшее влияние на возрастание температуры резания. Поэтому и величина показателя степени при скорости резания уменьшается с ее увеличением.

61

Н апример,

при v

< 100 м/мин т

= 0,5...0,4,

а при v

> 100 м/мин т

=

0,4.. .0,25.

апример,

при v

< 100 м/мин т

= 0,5...0,4,

а при v

> 100 м/мин т

=

0,4.. .0,25.

Уровень температуры резания зависит от рода и физико-механических свойств обрабатываемого материала. Чем больше работа, затрачиваемая на резание, тем выше температура резания. Поскольку средняя температура стружки при резании чугуна ниже, чем при резании стали, температура резания при обработке чугуна также ниже на 40...50 %. С увеличением твердости и прочности обрабатываемого материала температура резания возрастает.

При постоянной мощности тепловых источников температуру резания можно понизить, интенсифицируя отвод теплоты в деталь и инструмент. Этого можно достигнуть, охлаждая деталь, стружку, РИ. Однако в большинстве случаев скорость стружки превышает скорость распространения теплоты в материале детали, поэтому, направляя струю смазочно-охлаждающеи жидкости на отделяющуюся от детали стружку, можно достичь понижения температуры только ее слоев, прилегающих к свободной поверхности. Температура резания при этом понижается незначительно.

Больший эффект можно получить, если струя жидкости будет омывать инструмент и тем самым повышать теплообмен между инструментом и окружающей средой. Чем больше теплоты перейдет в РИ и окружающую среду, тем ниже будет температура резания.

Применение инструментальных материалов, обладающих высокой теплопроводностью, также способствует понижению температуры резания. С более низкой температурой резания работают инструменты, имеющие внутреннее охлаждение режущей части [4].

3.2.3. Методы измерения температуры резания

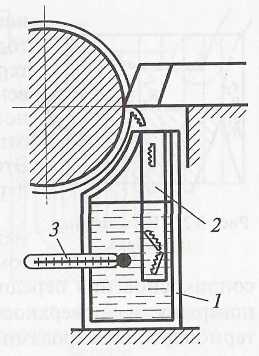

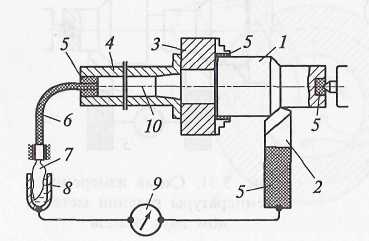

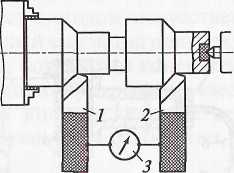

Калориметрический метод. Метод позволяет определить количество теплоты, переходящей в стружку, деталь и режущий инструмент. На рис. 3.25 показана схема определения количества теплоты Q, переходящей при точении в стружку и резец, и их средних температур ©. Внизу (перед передней поверхностью резца) установлен калориметр 1 с сеткой 2 для сбора стружки и ртутным термометром 3. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя. Если обозначить через: <7СМ — температуру смеси (воды в калориметре после резания), град; GB — массу воды в калориметре, г; ©в — начальную температуру воды в калориметре, град; G — массу стружки или резца, г; с — теплоемкость стружки или резца, кал, то среднюю температуру стружки или резца можно определить по формуле

62

![]()

(3.20)

Количество теплоты, перешедшей в стружку и резец, определяют так:

![]() (3.21)

(3.21)

где сг — теплоемкость горячей стружки или резца, кал; сн — теплоемкость ненагретой стружки или резца, кал; ©,, — начальная температура стружки или резца.

Рис. 3.25. Схема колориметрического метода

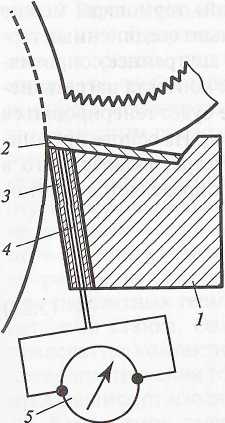

Методы термопар. Для измерения средней температуры на контактных поверхностях инструмента и в различных точках контактных площадок применяют разнообразные термопары. На рис. 3.26 показан метод подведенной термопары. Резец представляет собой корпус 1, к которому прижата режущая пластина 2. В корпусе сделано отверстие, в которое вставлена изоляционная трубка 3. Стандартная термопара 4 (медь-константан, хро-мель-алюмель и др.) с милливольтметром 5, подключенным к ее концам, вставлена в изоляционную трубку так, что ее спай касается нижней плоскости пластины 2. Спай термопары регистрирует температуру опорной плоскости пластины.

Рис. 3.26. Измерение температуры средней поверхности подведенной термопарой

Достоинством метода является возможность использования стандартных термопар с известными термоэлектрическими характеристиками, а потому не нуждающихся в специальной тарировке. Располагая отверстия в различных точках передней и задней поверхностей, можно составить представление о температурном поле в режущем клине РИ. Однако методу присущи недостатки, ограничивающие область его применения. Измеряемая температура ниже температуры на контактных поверхностях РИ, и разность температур зависит от расстояния спая термопары от указанных поверхностей. Кроме того, метод подведенной термопары трудно

63

спользовать

при вращающемся РИ. Этот метод

называют также методом искусственной

термопары.

Подобный ему метод полуискусственной

термопары, когда один конец эталонной

термопары (например, хромеля) введен в

отверстие; вторым концом является

деталь. Этому

методу присущи те же недостатки, что и

первому.

спользовать

при вращающемся РИ. Этот метод

называют также методом искусственной

термопары.

Подобный ему метод полуискусственной

термопары, когда один конец эталонной

термопары (например, хромеля) введен в

отверстие; вторым концом является

деталь. Этому

методу присущи те же недостатки, что и

первому.

Рис

3.27. Естественная термопара

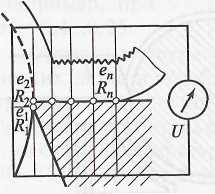

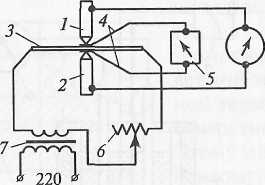

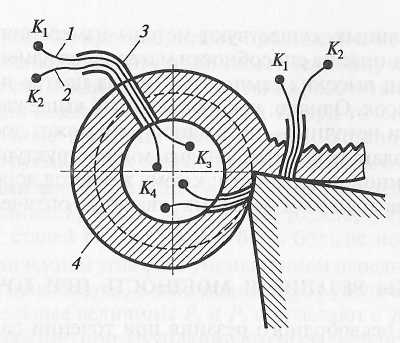

Более простым и совершенным является метод естественной термопары. Он основан на том, что в процессе резания (рис. 3.27) в месте соприкосновения передней поверхности РИ со стружкой и задней поверхности с поверхностью резания естественным путем создаются термопары, электродами которых являются материал обрабатываемой детали и материал режущей части РИ. Если обрабатываемую деталь и РИ включить в замкнутую электрическую цепь, то величина термоэлектродвижущей силы (термоЭДС), возникающей в термоэлементе, будет пропорциональна температуре скользящего «спая» образовавшейся термопары. Методом естественной термопары измеряют не максимальную, а некоторую среднюю контактную температуру на передней и задней поверхностях РИ. «Спай» термопары можно представить как большое количество параллельно соединенных термопар (термоэлементов), имеющих различное внутреннее сопротивление R\, Ri,... Rn- Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила е\, ег... еп. На основе принципа суперпозиции напряжение U милливольтметра, включенного в цепь, для любого количества термоэлементов определяется соотношением

(3.22)

где q = — — проводимость термоэлемента.

R

Величина термоЭДС и направление термотока зависят от рода инструментального и обрабатываемого материалов, образующих термопару. Например, при обработке углеродистой стали РИ является

64

Рис. 3.29. Схема тарировки

термопары в расплавленном

металле

Рис. 3.28. Схема измерения температуры резания методом естественной термопары

положительным электродом, если он изготовлен из быстрорежущей стали, и отрицательным -— если из твердого сплава.

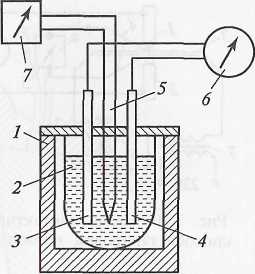

Схема измерения температуры при точении методом естественной термопары показана на рис. 3.28. Заготовка 1 изолирована от патрона 3 и центра задней бабки текстолитовыми прокладками и пробкой 5. Резец 2 изолирован от резцедержателя текстолитовыми прокладками 5. В случае высоких требований к точности измерения применяют резцы, целиком изготовленные из инструментального материала, чтобы избежать паразитных термопар, которые могут возникнуть в месте крепления режущей пластины к корпусу резца. Заготовка медным проводником 10 соединена с гибким валом 6, закрепленным в текстолитовой втулке, установленной на конце шпинделя 4 станка. Контактный наконечник 7 гибкого вала опущен в ванну с ртутью 8. Милливольтметр 9 одной клеммой соединен с торцом резца, а вторым — с ртутным токосъемником. Замкнутая электрическая цепь состоит из заготовки, проводника, токосъемника, милливольтметра и резца. Заготовку изолируют от станка для устранения влияния паразитных термопар, могущих возникнуть между отдельными деталями станка. Однако роль паразитных термопар при высокой температуре контактных поверхностей РИ незначительна, и из-за некоторого снижения точности измерения установку можно упростить, отказавшись от изоляции заготовки, сохранив изоляцию только резца. Кроме того, вместо ртутного токосъемника можно применять скользящие медно-графитовые щетки.

Достоинством метода естественной термопары является то, что его легко осуществить не только при точении, но и при других видах механической обработки. Для перевода показаний милливольтметра

65

5-2719

Рис. 3.30. Схема контактного способа тарировки термопары

Рис. 3.31. Схема измерения температуры резания методом двух резцов

в градусы естественная термопара должна быть тарирована. Схемы двух способов тарировки термопар приведены на рис. 3.29 и 3.30. При первом способе тарировку производят в расплавленном металле. В электропечь 1 помещают тигель 2 с расплавленным металлом, имеющим низкую температуру плавления (оловом, свинцом, сурь мой). Стержни 5 и 4 из обрабатываемого и инструментального мате риалов опускают на одинаковую глубину в расплавленный металл, а к их концам присоединяют милливольтметр 6. Между стержнями по мещают контрольную термопару 5, милливольтметр 7 которой тари рован в градусах. Нагревая и охлаждая расплавленный металл, строят тарировочный график «mV—°С». "■ ■

При втором способе для тарировки используют пластинчатый нагреватель (рис. 3.30). Стержни 1 и 2из обрабатываемого и инструментального материалов прижимаются к нихромовому нагревателю 3. К нагревателю приварены две тонкие пластины, представляющие собой расплющенные концы проводов из меди и константана и образующие контрольную термопару 4 (в качестве контрольной может быть использована более точная — платинародиевая термопара). Нагрев пластины 3 осуществляется переменным током через трансформатор 7; для регулирования температуры нагрева служит реостат 6. Температуру нагрева контролируют милливольтметром 8, тарированным по температуре.

Метод естественной термопары отличается надежностью, так как температура резания стабилизируется в течение 2...3 с и не зависит от времени работы РИ. Недостатком является необходимость иметь та-рировочные графики для каждой конкретной пары «инструментальный — обрабатываемый материалы».

Влияние обрабатываемого материала на вид тарировочного графика можно исключить, применяя двухрезцовый метод (рис. 3.31). При этом методе точение производят двумя одинаковыми резцами 1

66

Рис. 3.32. Схема измерения температуры «бегущей» термопарой

и 2, изготовленными из разных инструментальных материалов; они подключены к милливольтметру 3.

В этом случае термоЭДС по закону адитивности не зависит от свойств материала заготовки, которая выполняет только функцию электрического проводника. Электродами естественной термопары являются материалы резцов. По точности этот метод уступает одно-резцовому, поскольку предполагает строго одинаковые температуры контактных поверхностей обоих резцов. Это трудноосуществимо из-за того, что различные инструментальные материалы имеют неодинаковые коэффициенты трения в паре с одним конструкционным материалом.

«Бегущие» термопары (рис. 3.32) применяют для изучения закона распределения температур на контактных поверхностях инструмента. Деталь 4 выполняют в виде винтового гребня прямоугольного профиля. В ней сверлят отверстие диаметром 0,5...0,7 мм, в которое вставляют электроды 1 и 2 термопары в защитной трубке 3 из материала детали. Электродами термопары служат проволочки диаметром 0,1 мм из меди и константана, изолированные эмалью. Концы К\, К% Кз и К[ термопар через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты К\ и Кг фиксирует на пленке осциллографа температуры по ширине площадки контакта стружки с резцом. Другая часть электродов, перемещаясь со скоростью, равной скорости резания, через контакты Дзи Ка фиксирует температуры по ширине площадки контакта поверхности резания с резцом.

67

Кроме названных, существуют методы измерения температуры резания, основанные на способности материалов изменять свой цвет при воздействии высоких температур: метод цветов побежалости и метод термокрасок. Однако, как и описанный выше калориметрический метод, они неточны — погрешность их может достичь 30 %. К неточным методам относится анализ микроструктуры тончайших слоев обработанной поверхности; к тому же метод дорог. Более точными, но весьма дорогими методами, являются оптический и радиационный.

3.3. СИЛЫ РЕЗАНИЯ И МОЩНОСТЬ ПРИ ТОЧЕНИИ

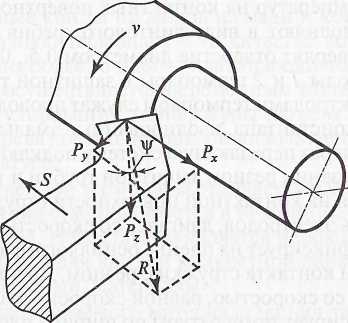

В условиях несвободного резания при точении равнодействующую силу сопротивления резанию R раскладывают на три составляющие (рис. 3.33): Pz — тангенциальную силу, или главную силу резания, которая действует в направлении главного движения станка; ру _ радиальную силу, действующую в горизонтальной плоскости перпендикулярно оси детали; Рх — силу подачи, или осевую силу, действующую параллельно оси детали, противоположно направлению подачи [78, 47].

Принято по величине силы Рг производить расчеты прочности и жесткости резца, а также необходимой мощности на осуществление процесса резания. Более правильно было бы точные расчеты резца производить на деформацию косого изгиба от действия силы:

При определении прогиба детали, прочности и жесткости отдельных деталей станка за основу принимают величину силы Ру, а прочность и жесткость механизма подачи станка рассчитывают по величине силы Рх. Для измерения сил Pz, Py и Рх при точении используют трехкомпонентные токарные динамометры. Установлено, что при точении конструкционных сталей и чугунов резцом с геометрическими параметрами ф = 45°, у = 15°, X = 0° имеется следующее соотношение сил резания: Py = (0,4...0,5)Pz;Px= (0,3...0,4)Pj., а при точении жаропрочных сталей сила Ру может быть больше по величине, чем сила Pz. С увеличением угла ф и с уменьшением переднего угла у отношение Py/Pz уменьшается, а отношение Рх/Рг увеличивается. Кроме того, относительные величины Рх и Ру возрастают с увеличением износа резца, особенно при затуплении его по задней поверхности. Для точного определения составляющих силы резания Pz, Py и Рх существуют уравнения, полученные экспериментальным путем [78].

Равнодействующая сила [6, 78]

(3.24)

![]()

Зная величину сил резания, можно определить мощность, необходимую для осуществления процесса резания. Эту мощность называют эффективной, так как она не включает затраты мощности на преодоление сил трения в механизмах станка [78]:

![]()

Рис. 3.33. Разложение силы резания на три составляющие

(3.23)

![]()

(3.25)

или

![]()

(3.26)

где vz = и — скорость резания, м/мин; и = 0 — скорость перемеще-

— скорость

ния резца в радиальном направлении, м/мин; и„ =

1000

![]()

подачи, м/мин. Так как величина их очень мала по сравнению со скоростью резания, третьим слагаемым при подсчете JVpe3 можно пренебречь. Например, при точении с и = 30 м/мин, 5=0,3 мм/об и п == 800 об/мин их = 0,24 м/мин. Тогда

(3.27) 9

О пределив

эффективную мощность NpE3

(кВт),

можно найти мощность

электродвигателя станка (кВт)

пределив

эффективную мощность NpE3

(кВт),

можно найти мощность

электродвигателя станка (кВт)

![]()

(3.28)

где Т)ст _ КПД станка. Обычно г)ст принимают равным 0,75; Кп — коэффициент допускаемой кратковременной перегрузки. В большинстве случаев К„ = 1,3...1,5.