- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6.9. Протягивание

6.9.1. Общие сведения

Протягивание применяют для обработки сквозных отверстий любой формы, прямых и винтовых канавок, наружных поверхностей разнообразной формы, зубчатых колес наружного и внутреннего зацепления. Протяжка представляет собой многозубый РИ, осуществляющий срезание слоев металла при отсутствии на станке движения подачи. Согласно ГОСТ 9126—76 протяжки изготавливают из быстрорежущих сталей или из легированной ХВГ; последняя сталь по сравнению с другими легированными сталями меньше подвергается короблению при термической обработке. Протяжки диаметрами 18 мм и более из быстрорежущей стали должны быть сварными или с механическим креплением хвостовика; хвостовик должен изготавливаться из стали 40Х. В ряде случаев протяжки оснащают твердыми сплавами. Работают протяжки на невысоких скоростях резания 3...8 м/мин; скорости резания твердосплавных протяжек не превышают 25 м/мин.

Протяжки обладают следующими преимуществами по сравнению с другими РИ.

Высокая производительность из-за одновременного нахожде ния в контакте с поверхностью резания большей общей длины режу щих комок. Например, у протяжки Ǿ30 мм в контакте с поверхно стью резания находится примерно 470 мм длины режущих кромок; у зенкера того же диаметра — всего 7 мм. Поэтому, несмотря на боль шие скорости резания при зенкеровании, производительность протя гивания выше.

Высокая точность обработанных поверхностей (8...6 квалитеты).

Малая шероховатость поверхностей: 0,32, а в ряде случаев 0,08 мкм.

226

4. Высокая стойкость. В частности, нормированная стойкость протяжки Ǿ 30 мм при обработке стальных деталей 180 мин, при обработке чугунных деталей 270 мин.

К недостаткам протяжек относят сложность конструкции и высокую стоимость. В связи с этим протягивание применяют в условиях крупносерийного и массового производств. Протяжки проектируют под конкретную деталь из определенного конструкционного материала.

6.9.2. Протяжки для обработки отверстий

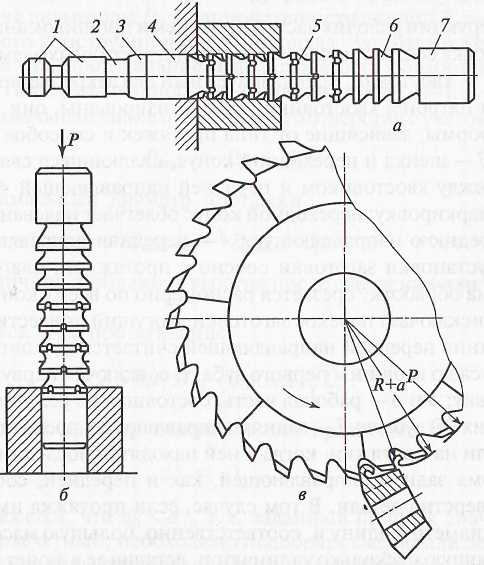

Рис. 6.86. Схемы работы протяжек и прошивки

Протяжки для отверстий различают по способу приложения силы станка к РИ. Если сила приложена к хвостовику РИ и растягивает его, он называется собственно протяжкой; если сила приложена к торцу РИ и сжимает, его называют прошивкой. На рис. 6.86, а и 6 показаны

227

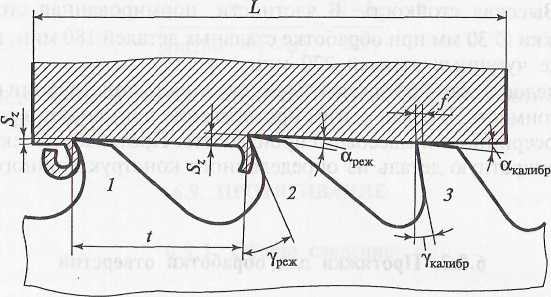

Рис. 6.87. Режущие (/ и 2) и калибрующие (3) зубья протяжки

схемы работы протяжки и прошивки; на рис. 6.86, в — схема работы круговой протяжки при обработке зубьев конического зубчатого колеса.

Конструкции рабочих частей протяжек и прошивок аналогичны.

Протяжка состоит из следующих конструктивных элементов (рис. 6.86, а): 1 — хвостовик, предназначенный для закрепления протяжки в тяговом патроне; хвостовики стандартизированы, они имеют различные формы, зависящие от типа протяжек и способов их крепления; 2 и 3 — шейка и переходной конус, являющиеся связывающим звеном между хвостовиком и передней направляющей 4; на шейку наносят маркировку; переходной конус облегчает надевание заготовки на переднюю направляющую; 4 — передняя направляющая служит для установки заготовки соосно с протяжкой, благодаря чему припуск на обработку срезается расномерно по всему контуру отверстия; она исключает перекос заготовки, могущий привести к поломке зубьев; длина передней направляющей считается от конца переходного конуса до вершины первого зуба, т. е. включая первую стружечную канавку; 5 и 6— рабочая часть, состоящая из режущих (5) и калибрующих (6) зубьев; 7— задняя направляющая препятствует перекосу детали на протяжки, когда в ней находятся последние один-два зуба; форма задней направляющей, как и передней, соответствует форме отверстия детали. В том случае, если протяжка имеет значительные диаметр и длину и, соответственно, большую массу, заднюю направляющую несколько удлиняют и, вставив ее в люнет станка, используют в качестве опоры, предотвращающей провисание протяж-

228

ки. Если отверстие в люнете мало по сравнению с диаметром задней направляющей, на удлиненной части ее делают опорную цапфу. Как было показано выше, при протягивании имеет место одно движение — продольно-поступательное перемещение протяжки; движения подачи на протяжном станке нет. Припуск на обработку снимается из-за превышения диаметра каждого следующего режущего зуба по сравнению с предыдущим на величину Sz подъема на зуб при работе протяжки одинарного резания (рис. 6.87) и на величину подъема группы зубьев по сравнению с предыдущей группой (сравнительный анализ протяжек одинарного и группового резания приведен в параграфе 6.9.4). Конструктивные и геометрические параметры протяжек определяют и учитывают при их расчете. Ниже в качестве примера дан расчет протяжки одинарного резания.