- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6.9.6. Скорость резания и стойкость протяжек

Назначение режимов резания при протягивании для конкретных условий обработки сводится к определению скорости резания. Подъем на зуб Sz (или толщина среза а) назначается при конструировании протяжек для определенных условий работы и в процессе их эксплуатации не корректируется. Его можно изменить только путем переточки протяжки.

При определении скорости протягивания учитывается не столько период стойкости, сколько получение необходимой шероховатости протянутой поверхности, так как при обработке конструкционных материалов изменение скорости в небольших пределах не оказывает существенного влияния на стойкость протяжек. Скорость резания подсчитывают по формуле

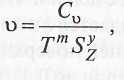

(6.173)

а затем корректируют по кинематическим данным протяжного станка. При обработке конструкционных сталей коэффициент Со = = 6,3...16,8, показатели степени т = 0,6...0,87, у = 0,62...1,4.

Рекомендуются следующие средние периоды стойкости протяжек: 1) для шпоночных протяжек Т= 120 мин при обработке конструкционных сталей и Т = 180 мин при обработке чугуна; 2) для круглых протяжек средних диаметров Т= 180 мин при обработке сталей и Т= 270 мин при обработке чугуна; 3) для шлицевых протяжек (диаметром 32...52 мм) Т= 420 мин при обработке сталей и Т= 600 мин при обработке чугуна [78].

Кроме этого, проводится проверка возможности осуществления процесса резания с выбранными элементами режима резания на данном станке. Для этого подсчитывают силу Pz и сравнивают с наибольшей тяговой силой, развиваемой электродвигателем станка, Рст. При этом должно быть Pz < РСт-

Основное технологическое время определяют по формуле

240

![]()

(6.174)

где lрх —длина рабочего хода протяжки, мм; Кхх= 1,14... 1,5— коэффициент, учитывающий затраты времени на обратный холостой ход протяжки.

6.9.7. Протяжки для наружных поверхностей

Для обработки наружных поверхностей сложного контура применяют комплекты (наборы) протяжек [34, 52, 74, 78]. Они представляют собой инструменты сборной конструкции, состоящие из корпуса, к которому прикрепляют отдельные протяжки (секции), обрабатывающие соответствующие участки поверхности детали. Протяжки, входящие в комплекты, имеют много общего по своему устройству и принципу работы с протяжками для отверстий. В частности, величина шага зубьев, количество одновременно работающих зубьев, количество режущих и калибрующих зубьев, форма и размеры стружечных канавок и заполняемость их стружкой, величины передних и задних углов, количество и размеры стружкоделительных канавок и другие параметры определяют по тем же данным, что и у протяжек для отверстий. В то же время протяжки, входящие в комплект, по конструкции отличаются от внутренних протяжек, так как не имеют хвостовиков, направляющих и ряда других конструктивных элементов. Кроме того, такие протяжки, как правило, имеют возможность регулироваться по высоте, что повышает их долговечность. Комплекты протяжек применяют в основном на вертикально-протяжных станках.

Подлежащие протягиванию сложные поверхности разбивают по профилю на ряд элементарных участков, для которых применяют отдельные секции, образующие комплект протяжек. С учетом конкретных условий комплект протяжек проектируют так, что в работу могут вступать отдельные протяжки последовательно. В целом при проектировании комплекта протяжек необходимо руководствоваться следующим [74]:

все секции должны свободно размещаться в корпусе без чрез мерного его усложнения;

ширина и высота корпуса вместе с секциями не должны выхо дить за пределы, обусловливающие возможность присоединения протяжки к ползуну станка, а для горизонтально-протяжных стан ков — прохождение корпуса сквозь отверстие в опорной плите;

сила протягивания, возникающая при работе параллельных секций, не должна перегружать станок и вызывать чрезмерную де формацию обрабатываемой детали;

241

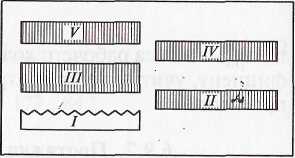

Рис. 6.96. Схема расположения секций в корпусе

Рис. 6.95. Профиль обрабатываемой детали

взаимное расположение секций не должно препятствовать сво бодному выходу стружки из стружечных канавок и вместе с тем долж но допускать правильное сопряжение поверхностей, обработанных соседними секциями;

при параллельно-последовательном расположении секций для постепенного нарастания сил резания вначале в работу должны всту пать секции, обрабатывающие меньшую общую длину поперечного сечения.

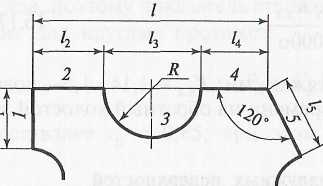

На рис. 6.95 в качестве примера показан профиль детали, которую предполагается обработать комплектом протяжек. Цифрами 1, 2, 3, 4 и 5 обозначены элементарные участки профиля. Согласно указанным рекомендациям протяжки необходимо разместить в корпусе параллельно-последовательно так, как показано на рис. 6.96 (римскими цифрами обозначены секции, обрабатывающие участки).

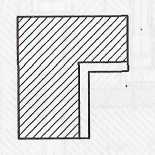

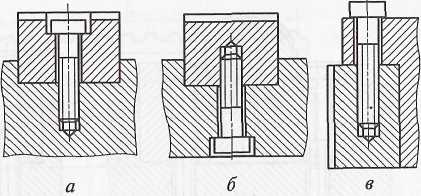

Как видно из рис. 6.96, каждый из участков обрабатывает отдельная секция, причем применены простые секции как наиболее технологичные. В ряде случаев возможно применение конструктивно более сложных секций. Например, для поверхностей 7 и 2 (см. рис. 6.95) уступов можно применить протяжку, профиль которой показан на рис. 6.97. Однако эта протяжка менее технологична. Такие протяжки применяют в тех случаях, когда невозможно более простое конструктивное решение. Крепление секций в корпусах производят с помощью винтов, плоских клиньев и других средств. Наиболее компактная конструкция корпуса получается при креплении секций винтами, которые могут располагаться сверху, снизу или с боков. Крепление сверху (рис. 6.98, а) применяется при возможности расположения винтов между зубьями, т. е. когда зубья имеют большой шаг, или при невозможности применения другого вида крепления. Причем, в последнем случае необходимо стремиться к тому, чтобы отверстие под головку винта перерезало не более одного зуба. Однако при

242

Рис. 6.97. Профиль протяж- Рис. 6.98. Крепление секций винтами

ки для обработки уступов

таком креплении зубья протяжки изнашиваются более интенсивно, по для переточки такая протяжка легко снимается с корпуса.

Крепление секций снизу (рис. 6.98, б) сохраняет целостность зубьев, но при переточках таких протяжек необходимо для разборки снимать корпус со станка. Боковое крепление (рис. 6.98, в) исключает недостатки первых двух креплений, однако исключает возможность регулирования секций по высоте. На рис. 6.99 показано крепление секций клином. В некоторых случаях применяют комбинацию указанных и другие крепления.

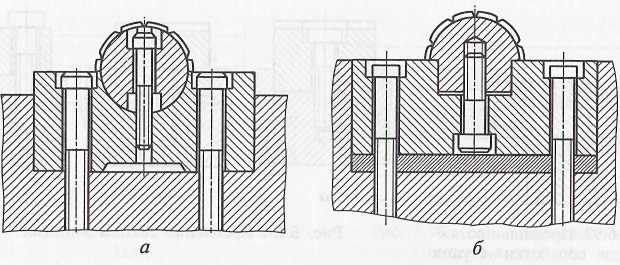

Цилиндрические секции крепят к корпусам с помощью стоек, имеющих соответствующей формы седла (рис. 6.100, а), на которые секции опираются гладкими цапфами и прижимаются к ним винтами. В каждой цапфе предусмотрены по два отверстия под головки крепежных винтов для того, чтобы после износа одной стороны секции последнюю можно было повернуть и работать другой стороной. Полукруглые секции (рис. 6.100, б) устанавливают в корпусах с помощью подкладки, с которой они соединяются продольным шпоночным выступом с винтами.

Рис. 6.99. Крепление клином

Для восприятия продольной (осевой) силы протягивания применяют упоры, устанавливаемые в конце корпуса. Чаще концевые упоры имеют форму призматических брусков, которые помещаются в

Рис. 6.102. Штифтовой упор

Рис.

6.100. Присоединение к корпусу цилиндрических

секций

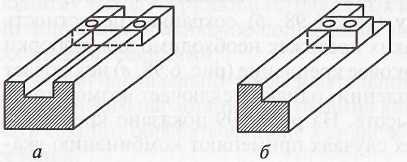

прямоугольной канавке. Различают врезные длинные упоры (рис. 6.101, а) и врезные короткие (рис. 6.101, б). Последние применяют в случаях, когда форма детали не позволяет пользоваться длинными упорами.

Для накладных и секционных протяжек небольшой щирины применяют штифтовые упоры (рис. 6.102).

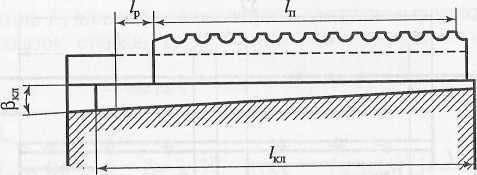

В целях получения необходимых размеров сложного профиля, обрабатываемого по отдельным участкам, секции наборных протяжек подвергают регулированию. Регулирование осуществляют с помощью подкладок из тонкого листового металла, помещаемых между подошвой секций и корпусом, или с помощью специальных регулировочных клиньев. Их располагают по всей длине регулируемой секции. Наклонная плоскость клина обращается к корпусу протяжки, угол уклона Ркл (рис. 6.103) равен 1°30'...2°; толщина со стороны тонкого конца не менее 2 мм. Общая длина клина Ьш со свободным выходом его тонкого конца

![]()

(6.175)

где Ln

n длина регулируемой секции; /р= 10... 15 мм — наибольший ход клина при регулировании.

244

Рис. 6.103. Положение регулировочного клина

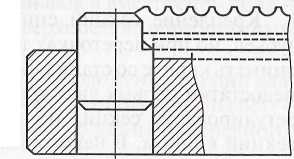

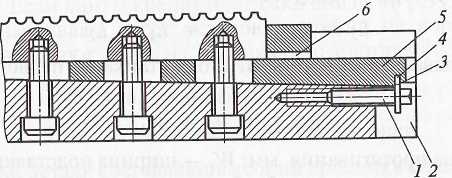

Поскольку при регулировании клин перемещается, отверстия в нем для прохода винтов, крепящих секции, должны быть продолговатой формы длиной также не менее /р, как это показано на продольном сечении корпуса и клина (рис. 6.104).

Конструкция, показанная на рис. 6.104, характеризуется расположением винта / под клином 5, причем винт ввертывается в корпус протяжки, в котором сделано углубление 2 для головки винта. Перемещение клина осуществляется посредством буртика 3 на головке пинта и прямоугольной канавки 4 на клине. Для прохода клина под концевым упором в последнем сделано углубление 6 с запасом.

Работающие на горизонтальных протяжных станках наружные протяжки соединяются с ползуном станка с помощью хвостовиков-оправок. Наружные протяжки, работающие на вертикальных наружно-протяжных станках, непосредственно к салазкам станка, как правило, не присоединяются. Для этой цели служит корпус протяжки или корпус и промежуточная плита-подушка. Применение промежуточных плит способствует упрощению конструкции и устранению лишней массы корпуса.

Рис. 6.104. Винт для перемещения клина

Устройство корпусов, применяемых для крепления протяжных секций в наборных протяжках, должно обеспечивать прочное и правильное положение секций соответственно профилю обрабатываемой детали, с учетом необходимой точности ее размеров. В большин-

245

Расстояние

Ц

должно

удовлетворять следующему условию.

Если

Lc

—

ход салазок станка, то

Отсюда![]()

![]()

Рис. 6.105. Основные размеры корпуса и плиты:

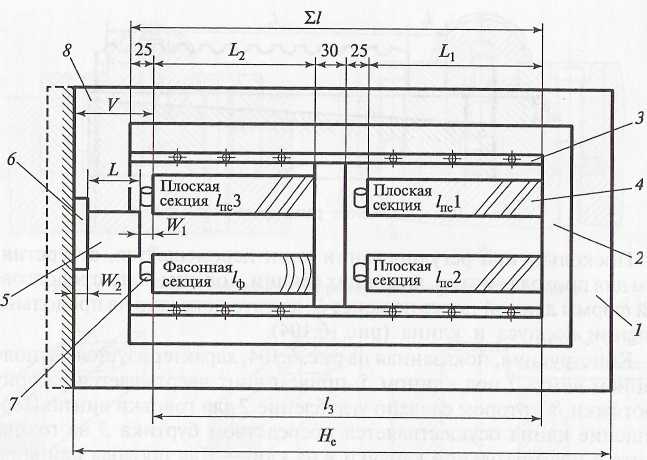

1 — рабочая каретка (салазки) станка; 2— плита; 3— корпус; 4~ протяжка; 5— обрабатываемая деталь; 6—подставка; 7—фиксатор; 8— стол станка

стве случаев корпус наборных протяжек имеет форму жесткой швеллерной балки, в продольном пазу которой устанавливаются секции. Ширина и глубина этого паза должны соответствовать секциям, имеющим наиболее широкую и глубокую расстановку в корпусе. Наряду с корпусами швеллерного сечения применяются и другие формы их, например в виде угольника. Расчет протяжек для наружных поверхностей аналогичен расчету протяжек для отверстий. Однако при конструировании таких протяжек оговаривают основные размеры корпуса и плиты. При этом находят длину Ьт, от первого и до последнего зуба режущей части (рис. 6.105), имея размеры Lnc\, LnC2, Lnci, Ьф. Поскольку Lnc\ = LnC2, то

![]() (6.176)

(6.176)

Подсчитывают расстояние от стола станка до первого зуба протяжки

![]() (6.177)

(6.177)

где L — длина протягивания, мм; Wx — ширина подставки, мм; W2 — расстояние от верхнего края обрабатываемой поверхности до первого зуба, мм.

246

Суммарная длина Z/не должна быть больше длины салазок, т. е.

![]() (6.180)

(6.180)

где Не — наивысшее положение верхнего края салазок над столом,

мм.

Ширину корпуса принимают конструктивно с учетом размещения головок винтов. Высота плиты 30 мм.

Последовательность сборки блока с комплектом протяжек такая.

Каждую секцию (если необходимо — с регулировочным кли пом) крепят к корпусу винтами, причем расстояние от края секции до первого резьбового отверстия 15...20 мм; между остальными отвер стиями расстояния 90... 150 мм и пропорциональны длине протяжки. Для секций, имеющих ширину не более 40...45 мм, достаточен один ряд резьбовых отверстий. Для более широких секций применяют два ряда, причем парные отверстия должны обеспечивать его жесткость, возможность свободного оперирования с протяжками, длина его должна быть связана с ходом салазок Lc протяжного станка.

Устанавливают упоры.

Корпусы с продольными и поперечными шпоночными канав ками устанавливают на плиту, базируют на шпонки и притягивают винтами. Размеры плиты назначают исходя из конструктивных сооб ражений.

Устанавливают регулировочные винты и проводят регулирова ние секций. Если винты крепят протяжки снизу, то регулировочные винты устанавливают после установки секции на корпус.

Устанавливают блок на вертикально-протяжной станок.