- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Контроль покрытий

Контроль покрытий заключается в осмотре внешнего вида поверхности детали, в сравнении ее с эталоном. Эластичность оксидных пленок проверяют изгибом, при котором не должно образовываться трещин. Прочность сцепления покрытия с основным металлом проверяют выборочно методом перпендикулярных царапин,для чего стальным острием наносят две или четыре взаимно перпендикулярные царапины. При отсутствии отслаивания прочность сцепления считается достаточной.

Толщина оксидной пленки может быть измерена различными способами: наиболее производительные способы - магнитный к электрический (сопротивление пленки).

Лакокрасочные работы

Лакокрасочные материалы выбираются в зависимости от условий эксплуатации, назначения, цвета.

Гладкую черную поверхность образуют глифталевая эмаль ПФ-28, нитролак МВ-6 и масляно-фенольная эмаль ФЛ-76. Для создания узорно-декоративной поверхности чаще других используется молотковая эмаль МЛ-25, реже - черная эмаль МА-224Т «Муар». Литые алюминиевые и магниевые детали покрывают эмалью ВЛ-725. В последнее время широко применяют эмали, защищающие-металлы от атмосферной коррозии - это эпоксидная эмаль ЭП-51 черного и защитного цветов и перхлорвиниловые ХВ-124 и ХВ-125.

Нанесение лакокрасочных покрытий производят различными, способами: окунанием, распылением и т. д.

Способ окунания применяется для деталей, имеющих обтекаемую форму.

Нанесение красок распылением осуществляется в распылительных камерах, оборудованных вытяжной вентиляцией и краскораспылительными пистолетами. Недостатком способа является большая непроизводительная потеря краски (до 60÷70%).

Лучшее качество покрытий обеспечивает метод струйного облива деталей. Он применим для изделий любой конфигурации и легко поддается автоматизации. Установка для струйного облива представляет собой туннель, внутри которого расположены две зоны: зона струйного облива с трубами для подачи краски и зона выдержки изделий в атмосфере паров растворителей. Детали, подлежащие окраске, поступают в туннель при помощи транспортера.

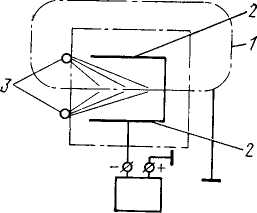

Одним из наиболее совершенных методов является окраска в электрическом поле с воздушным распылением краски. Отрицательный потенциал подают на коронирующий электрод, а положительный — на окрашиваемое изделие. Разряд, возникающий между электродами 2 и заземленным изделием 1, ионизирует молекулы воздуха, находящиеся в электрическом поле. В образующееся в камере электростатическое поле направляется от распылителя 3 струя тонкораспыленной краски, частицы которой заряжаются в электрическом поле и движутся по его силовым линиям к окрашиваемому изделию. При этом способе повышается качество окраски, повышается производительность труда и сокращается расход краски. Процесс может быть полностью автоматизирован.

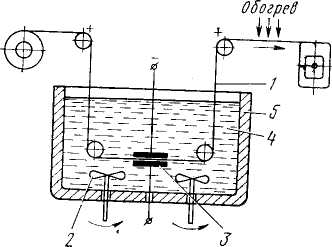

Одна из разновидностей окраски в электростатическом поле высокого напряжения - это электрофорез. Исходный материал покрытия в виде твердых частиц суспензии, красок или лаков выделяется из них под действием электрического поля и осаждается на поверхности детали.

1—лента

2—мешалки

3—электроды

4— суспензия

5—ванна

Например, для изолирования электротехнической стали применяется суспензия кремниевой кислоты (H2Si03) в ацетоне. Перемещающаяся стальная лента соединена с положительным полюсом источника питания; суспензия через корпус ванны или специальные электроды соединена с отрицательным полюсом. Отрицательно заряженные частицы покрытия под действием электрического поля оседают на ленте. В процессе последующего нагревания происходит полимеризация пленки и испарение летучей части суспензии. Покрытия при электрофорезе получаются гладкими, равномерными и малопористыми. Толщину покрытия регулируют плотностью тока и скоростью перемещении покрываемой ленты.

Широко распространенным методом нанесения покрытий является метод вихревого напыления пластмассами. Порошок из полимерных материалов (эпоксидная смола, полиэтилен) насыпают на мелкопористую перегородку, отделяющую покрываемое изделие от форсунок, из которых поступает сжатый воздух или инертный газ. В замкнутом сосуде (камере) порошок переходит во взвешенное состояние, образуя вихри. Изделие предварительно нагревают до температуры на 20÷50° С выше температуры плавления порошка, при этом частицы порошка, равномерно покрывающего поверхность, оплавляются, образуя устойчивую полимеризационную пленку. Метод покрытий прост; получаемая пленка непориста и поэтому лучше лаковой. Он используется для образования изолировочных, а также для антикоррозионных и декоративных покрытий.

Электростатические методы нанесения покрытий, вихревое напыление пластмассами сопровождаются одновременной сушкой. В остальных случаях сушку производят в конвекционных, терморадиационных (отражательных) и высокочастотных сушильных устройствах (шкафах).

Контроль качества лакокрасочных покрытий включает проверку прочности сцепления и толщины покрытия. Прочность сцепления проверяется надрезом пленки, а толщина - специальным прибором ТЛКП с индикатором. В массовом и крупносерийном производстве толщина покрытия определяется более производительными магнитным и оптическим методами.