- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

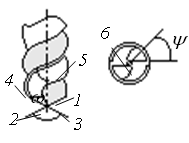

Строение и геометрия сверла

Передняя поверхность расположена внутри спиральной канавки для отвода стружки;

Задняя поверхность – коническая поверхность, ось которой располагается под углом к оси сверла;

Р

ежущая

кромка;

ежущая

кромка;П

рошлифованная

ленточка – вспомогательное лезвие для

центрирования сверла относительно

обрабатываемого отверстия;

рошлифованная

ленточка – вспомогательное лезвие для

центрирования сверла относительно

обрабатываемого отверстия;Спинка сверла – занижена относительно ленточки, что уменьшает трение сверла о стенки обрабатываемого отверстия;

Поперечное лезвие, расположенное под углом к режущей кромке.

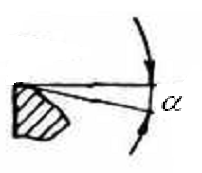

- угол при вершине. Режущие кромки располагаются под углом 2. Для обработки сталей, величина этого угла меняется от 118 до 120 градусов, для цветных сплавов – 130-140.

ψ – угол наклона поперечной режущей кромки, обычно составляет 40-50.

Чтобы исключить возможность защемления сверла в отверстии, направляющая (центрирующая) часть его выполняется с обратной конусностью, составляющую 0,01-0,1 мм на 10 мм длины сверла.

Винтовые канавки и ленточки расположены под углом к оси сверла. Для стандартных свёрел, значение этого угла лежит в диапазоне 2530.

Передний угол измеряется в плоскости нормальной к главной режущей кромке. Величина меняется вдоль режущей кромки: максимальная величина его на периферии, минимальная – в центре.

В крайних точках режущей кромки, где скорость максимальна, выделяется наибольшее количество тепла, поэтому, для увеличения теплоотдачи, задний угол делают тоже переменным: максимальный – в центре, минимальный – на периферии. Этим обеспечивают постоянство угла заострения.

Процесс стружкообразования усложняется тем, что угол резания поперечной кромки больше 90. Процесс её отвода усложняется трением стружки о поверхность винтовой канавки. Для облегчения процесса стружкообразования применяют различные способы затачивания сверла: подтачивают поперечную кромку, делают двойную заточку и т.д. Условия тепло- и стружкоотвода при увеличении глубины увеличиваются, соответственно становится труднее обеспечить режим работы. Считается оптимальным, когда глубина сверления превышает диаметр сверла менее чем в 10 раз.

Элементы режима резания при сверлении

Различают две схемы сверления:

Первая: главное движение резания (вращательное) задаётся инструменту. Ему же сообщается поступательное движение подачи. Данная схема характерна для станков сверлильной группы.

Вторая: главное движение резания сообщается заготовке, движение подачи – инструменту. Эта схема реализуется на станках токарной группы.

Глубина

резания при

сверлении

![]()

при

рассверливании

![]()

Скорость резания при сверлении – это окружная скорость наиболее удалённой от оси сверла точки режущей кромки.

![]()

![]()

Анализируя последнюю формулу, видно, что при заданном периоде стойкости увеличение подачи требует уменьшения скорости резания. Скорость при рассверливании

![]()

Основное (технологическое или машинное) время определяется как частное от деления расчётного пути на скорость относительного перемещения инструмента и заготовки

![]()

Lp=l+y+Δ - длина расчетного пути инструмента

y≈0,3d

Δ≈1..2 мм

n – число оборотов шпинделя

So – подача на оборот.

При сверлении равнодействующую сил сопротивления на режущих кромках можно различить на 3 составляющие:

Р1 – вертикальная составляющая, параллельная оси. Она совместно с осевой составляющей Ро, действующей на поперечной кромке, определяет осевую силу при сверлении, которая противодействует движению подачи. По её величине рассчитывают на прочность детали узла подачи сверлильного станка.

Р2 – горизонтальная составляющая, проходящая через ось сверла.

Р3 – составляющая, направленная по касательной к окружности, на которой располагается данная точка режущей кромки. Касательная составляющая является определяющей не только моменты, но и скорость обработки. Силы Р3, действующие на обеих режущих кромках, направлены навстречу друг другу и теоретически должны уравновеситься, однако вследствие неточности заточки сверла, неодинаковости длин кромок и величин , они не равны. Поэтому в реальных условиях всегда имеет место некоторая равнодействующая Р3, направленная в сторону большей составляющей. Под действием этой составляющей происходит разбивка отверстия, то есть его увеличение по сравнению с диаметром сверла. Разбивка отверстия приводит к появлению другой погрешности - увод сверла. Ось отверстия смещается относительно направления подачи. Это происходит вследствие того, что при увеличении диаметра отверстия вследствие разбивания ленточки перестают выполнять свои центрирующие функции. Разбивание отверстия и увод сверла всегда в той или иной степени присущи обработке отверстий двухлезвийным инструментом, каковым и является сверло.