- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Полирование

Полирование — механическая обработка материалов с помощью мелких абразивов.

Полирование проводят с целью увеличения отражательной способности поверхности или придания ей металлического блеска. Для данного метода используют специальные полировальные круги (из фетра, кожи, войлока, сукна и т.д.), отличающиеся высокой эластичностью. На образующую поверхность круга наносится полировочная паста. Режим полирования определяется скоростью вращения полировального круга. Так для стали она составляет 35 м/мин.

Механическое полирование

Метод «пьяная бочка». Его используют для снятия заусенцев с готовых деталей. Механическое полирование может происходить за счёт постоянного механического контактирования деталей в специальном вращающемся барабане, либо за счёт контактирования их с рабочим материалом (стальные шарики, обломки абразивных кругов и т.п.) – происходит обламывание или сминание.

Тонкое точение

Позволяет получить Rа=0,250,08 и отличается высокой скоростью резания (8 м/мин), малыми подачами (0,010,05 мм/мин) и малыми глубинами резания.

Тонкое (алмазное) точение применяется главным образом для отделочной обработки деталей из цветных металлов и сплавов (бронзы, латуни, алюминиевых сплавов и т.д.).

Производительность обработки деталей при тонком точении выше, чем при шлифовании. В крупносерийном и массовом производстве для тонкого точения применяются специальные быстроходные станки, в наибольшей степени удовлетворяющие условиям обработки.

Обработка зубчатых поверхностей

В производстве используют два основных метода получения зубчатых поверхностей:

метод копирования

метод обкатки (огибания)

Метод копирования

При методе копирования в качестве рабочего инструмента применяют модульные фрезы, имеющие режущие зубья формы, соответствующей впадине нарезаемого зубчатого колеса. При фрезеровании используют следующие движения: движение резания сообщается фрезе, кроме того, ей сообщается также поступательное движение, обеспечивая фрезерование на всю ширину заготовки. Заготовке сообщается вращательное движение с поворотом на угол, соответствующий 1/Z, где Z – количество зубьев.

Недостатком метода является невысокая производительность и необходимость иметь набор фрез каждого модуля. Метод обычно применяется в единичном производстве и ремонтных работах.

Кроме профильных дисковых фрез применяют концевые, имеющие профиль впадины зуба.

Метод обкатки

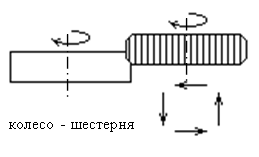

В![]() крупносерийном и массовом производстве

зубчатые колёса получают методом

огибания или обкатки. Его сущность

заключается в том, рабочему инструменту

и заготовке сообщается совокупность

движений, характерных для зацепления

какой-либо кинематической пары. Это

может быть зацепление

типа зубчатое колесо – шестерня, зубчатое

колесо – рейка, зубчатое колесо –

червяк.

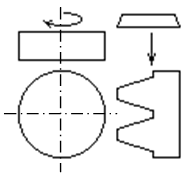

крупносерийном и массовом производстве

зубчатые колёса получают методом

огибания или обкатки. Его сущность

заключается в том, рабочему инструменту

и заготовке сообщается совокупность

движений, характерных для зацепления

какой-либо кинематической пары. Это

может быть зацепление

типа зубчатое колесо – шестерня, зубчатое

колесо – рейка, зубчатое колесо –

червяк.

По первой схеме работает долбяк, выполняемый в виде зубчатого колеса с режущими кромками, зубья которого являются отдельными долбяками. Долбяку сообщается возвратно-поступательное движение.

В червячно-модульном зацеплении в качестве инструмента выступает червячно-модульная фреза: червяк, по образующей которого проходят наклонные канавки, поверхности которых затылованы. Тем самым мы задаём задние и передние углы резания. При нарезании прямозубых колес фрезу поворачивают на угол наклона винта. Этот метод отличается высокой производительностью (непрерывное образование зубчатой поверхности) и точностью.

═══════════════════════════════════