- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

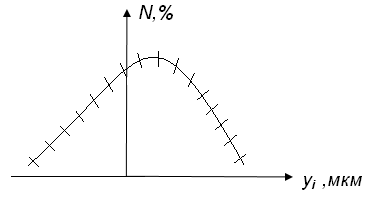

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Влияние режимов резания на шероховатость поверхности

Шероховатость поверхности зависит от метода обработки, режима обработки, геометрических параметров, качества поверхности, режущего инструмента, жесткости системы, применения СОЖ и т.д.

![]()

Rz – шероховатость поверхности

Rp – расчетная высота шероховатости – доля высоты параметра шероховатости, вычисленная по поперечной подаче

Rпл – доля высоты параметра шероховатости, полученная вследствие пластической деформации

Ry – доля высоты параметра шероховатости, связанная с упругим восстановлением после прохождения инструмента

Rл – доля высоты параметра шероховатости, обусловленная качеством лезвия инструмента

Rcm – доля высоты параметра шероховатости, получаемая вследствие повреждения поверхности при отхождении стружки

Rж – доля высоты параметра шероховатости, имеющаяся вследствии недостаточной жесткости системы

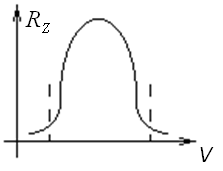

Скорость резания, за исключением процесса наростообразования, на шероховатость поверхности влияния не оказывает. Таким образом, для обеспечения заданного качества поверхности при обработке вязких материалов нужно работать в скоростях, исключающих диапазон наростообразования.

Глубина резания практически не влияет на шероховатость обработанной поверхности. Исключения составляют случаи малых глубин и образования корки на поверхности металла.

Следует отметить, что при обработке заготовок с литейной коркой увеличение глубины резания приводит к повышению качества обрабатываемой поверхности, так как глубина превышает толщину корки.

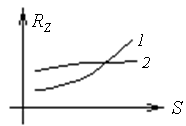

Подача. В основном, именно она определяет шероховатость поверхности. При этом наиболее ярко зависимость проявляется при обработке однолезвийным инструментом (1). При обработке многолезвийным инструментом зависимость неярко выражена (2).

Влияние технологических факторов на шероховатость поверхности

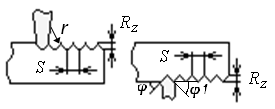

В общем случае, шероховатость поверхности определяется как след режущего инструмента

![]()

![]()

Поэтому шероховатость, а, следовательно, качество обработанной поверхности определяется геометрией режущего инструмента и качеством его режущих кромок. При этом наибольшее значение имеют углы в плане и радиус при вершине.

При обработке имеет место 2 вида шероховатости: поперечная, как след инструмента – в направлении движения подачи и продольная, как результат вибрации системы в процессе обработки – в направлении движения резания. Как правило, продольная шероховатость в 2-3 раза меньше, чем поперечная.

На шероховатость также влияет жёсткость технологической системы: чем больше податливость детали, тем больше шероховатость. Шероховатость во многом определяет эксплуатационные свойства изделия. Особенно проявляется её влияние при обеспечении жёсткости стыков, работе в условиях смазки и т.д.

Непараметрический подход к оценке и контролю микрогеометрической поверхности детали:

в качестве критериев используются графические изображения, функции, плотности распределений, углы наклона профилей либо сами профили или микротопографии поверхностей

нормированию подлежат конкретные функциональные связи, их представляют как значения шероховатости в виде стандартных номеров

при экспериментальном определении наилучшего микрорельефа для конкретного функционального свойства фиксируют технологию их получения

контроль микрогеометрии серийной продукции проводится наложением графического изображения функции контролиоруемой поверхности на эталонное изображение этой функции, профиля или микротопографии

Величина поля допуска меняется в зависимости от требований.

Если графическое изображение функции контролируемой поверхности не выходит за пределы поля допуска, значит его микрорельеф близок к оптимальному (эталонному). Современные программные средства позволяют в автоматическом режиме сравнивать и устанавливать степень различия не только сравниваемых графических изображений функций, но и самих профилей и даже микротопографий поверхностей. Непараметрический метод оценки и контроля микрогеометрии не только позволяет сравнительно просто решать задачи ее оптимизации для любого конкретного функционального свойства, но и более достоверно исследовать и устанавливать закономерности влияния микрогеометрии на эти свойства, и, что не менее важно, закономерности влияния различных факторов на формирование и изменение самой микрогеометрии. Достаточно сказать, что благодаря использованию непараметрических критериев оценки микрогеометрии поверхностей трения, удалось установить непрерывный, циклический характер ее изменения, вопреки укоренившемуся мнению о так называемой «равновесной», стабильной и независимой от исходного состояния микрогеометрии в парах трения-скольжения. Уже несколько десятилетий практически во всех странах мира стандартизованы методы оценки микрогеометрии поверхности по ее профилю. Профили поверхностей получают с помощью приборов так называемого «ощупывающего» типа, схема работы которых представлена на рисунке. Как видно из рисунка, тонко заостренная алмазная игла датчика «протаскивается» по поверхности, повторяя ее выступы и впадины.

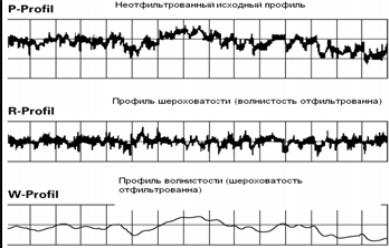

Таким образом, мы получаем профиль поверхности, по которому судим о ее микрогеометрии. Из-за метрологических проблем отклонения реальной поверхности от идеальной приходиться искусственно делить на три категории: отклонения формы, волнистость и шероховатость. При измерении и контроле шероховатости длина ощупывания (профиля), в основном существенно меньше размеров всей поверхности, поэтому отклонения формы на коротких участках компенсируются установкой контролируемого участка поверхности в «горизонт» и фактически фиксируются шероховатостью на фоне волнистости.