- •Министерство образования российской федерации

- •Л.А. Злобин

- •Теоретические основы

- •Автоматизированного управления

- •Учебно-практическое пособие

- •Москва - 2004

- •Глава 1. Информационное обеспечение асу.

- •Глава 2. Общие сведения о системах и теории управления.

- •Глава 3. Системы управления пищевыми производствами.

- •Глава 1. Информационное обеспечение асу.

- •1.1. Информация.

- •При объединении в одну систему двух зависимых систем х и у энтропия

- •1.2. Виды информации.

- •1.4. Способы представления информации.

- •1.5. Обработка информации.

- •Под управлением понимается совокупность операций по организации не-

- •2.1. Объекты управления.

- •2.2. Информация и принципы управления.

- •Возмущения – воздействия среды на объект, вызывающие отклонения уп-

- •Системы управления с самонастройкой или, в общем случае, с адаптацией

- •2.3. Классификация систем управления.

- •Известно, что входы и выходы элементов систем управления – в теории

- •2.4. Задачи теории управления.

- •2.5. Способы построения моделей.

- •Пассивными двухполюсниками механических схем являются механическое

- •2.6. Линейные модели и характеристики систем управления.

- •2.7. Анализ систем управления.

- •Система называется устойчивость по входу, если при любом ограниченном

- •2.8. Синтез систем управления.

- •3.1. Структура управления пищевым предприятием (хлебозавод). Система функционирования асу хлебозавода в основном определяется вы-

- •Каждый из видов технологического оборудования, в основном, оснащается

- •3.4. Структура управления хлебозавода.

- •3.5. Система управления складом бхм.

- •3.6. Система управления процессом тестоприготовления.

- •3.7. Система управления процессом выпечки хлебобулочных изделий.

- •1. Асутп – что это? б) асу исполнительным устройством

- •Вопросы для самоконтроля

3.4. Структура управления хлебозавода.

Современные хлебозаводы – это высокомеханизированные и автоматизированные производства, суточной мощностью 20-100 т. готовой продукции. Для них характерна выработка нескольких видов продукции из разнообразного по свойствам и составу сырья на комплексно-механизированных и автоматизированных агрегатах и линиях, производимая продукция – штучная.

Для контроля и управления хлебопекарным производством целесообразно обозначить следующие отделения и подразделения: склад БХМ; приготовления растворов и хранения жидкого сырья; приготовления и разделки теста;

обеспечение производства (тепло-, водо- и холодоснабжения, электроснабжения, вентиляция, котельная и другие). Каждое отделение и подразделение следует рассматривать как самостоятельные объекты управления.

Склад бестарного хранения муки (БХМ) и подача муки в производство.

При этом решаются нижеследующие задачи управления: управление электроприводами и распределительной арматурой при подаче муки в силоса и производство; управление работой механизмов склада БХМ и контроль состояния распределительной арматуры; контроль массы (уровня) муки в силосах, в производственных бункерах, сигнализация предельных (верхних и нижних) значений уровня в емкостях; управление механизмами и устрой- ствами очистки фильтров от отработанного воздуха.

Приготовление дополнительного сырья. При этом решаются нижеследующие задачи управления: управление электроприводами и распределительной арматурой при приготовлении жидких ингредиентов; контроль уровня в ем- костях, сигнализация предельных (верхних и нижних) значений уровня в них; контроль параметров качества (концентрации, плотности, кислотности и других) растворов дополнительного сырья; управление механизмами и устройствами подачи дополнительного сырья в производство.

Приготовление полуфабрикатов (опары и теста). При этом решаются нижеследующие задачи управления: регулирование расходов жидких и сыпучих компонентов, при дозировании; регулирование (стабилизация) влажности опары, теста; контроль параметров процесса (температуры, кислотности, реологии и других) опары и теста; сигнализация предельных значений тем- пературы, кислотности и реологии опары и теста; управление электроприво- дами и распределительной арматурой при приготовлении опары и теста;

- управление технологическим оборудованием и механизмами согласно заданной программе и сигнализация рабочего и аварийных режимов работы.

Выпечка хлебобулочных изделий. При этом решаются нижеследующие задачи управления: управление запальными устройствами при розжиге печи;

стабилизация влажностного режима в печи; контроль температуры в 1 и 3 зо- нах печи; регулирование температуры в пекарной камере (2 зона) и тяги в пе- чи; сигнализация предельных значений параметров, характеризующих печь;

контроль расхода топлива и управление безопасностью горения.

3.5. Система управления складом бхм.

Реализацию управления складом БХМ можно осуществить с помощью АСУТП (в режиме “советчика”) согласно варианта б) (см. рис.3.4,б), которая имеет два иерархических уровня.

Первый уровень состоит из первичных преобразователей (датчиков) и сигнализаторов параметров, средств управления исполнительными устройствами и пусковой аппаратуры. Диспетчерские пульты управления технологическим оборудованием в основном расположены по месту объекта управления. Взаимосвязь аппаратуры осуществляется посредством HART-протокола с помощью сети Fieldbus H1.

Второй уровень предусматривает использование контроллеров AL-16N с информационной мощностью (аналоговые вх./вых. составляет 6/12, дискретные вх./вых. соответственно 8/24) в количестве 3-х комплектов с горячим резервированием на базе ЭВМ Pentium I, работающих в режиме операторской станции. Наличием ЛВС с диспетчерским пультом управления, сервера БД РВ на базе Pentium I и АРМ оператора-технолога и химика-аналитика на базе IBM PC-486. Прием и передача информации производится посредством сетевых структур (промышленная сеть Profibus DP). ОС пультов управления осуществляется с помощью ОС Windows NT. Основное ПО пультов технолога, диспетчера и рабочей станции мастера обеспечивается SCADA-системой Трейс Моуд, реализующей основные функции визуализации оперативной информации, передачи данных и команд системе контроля и управления. Основное ПО состоит из инструментального (средство разработки конкретного ПО для различных пультов) и исполнительного комплекса (реализация разработанного ПО в определенной ОС). Открытость SCADA-программы обеспечивае функционирование системы управления в ОРС-сервере, что гарантирует работу сетевых структур без специальных драйверов. В качестве ОС контроллеров используем типовую систему OS-9 или версии Windows, что позволяет закупать прикладное ПО для контроллеров, например, технологические языки стандарта IES 1131-3.

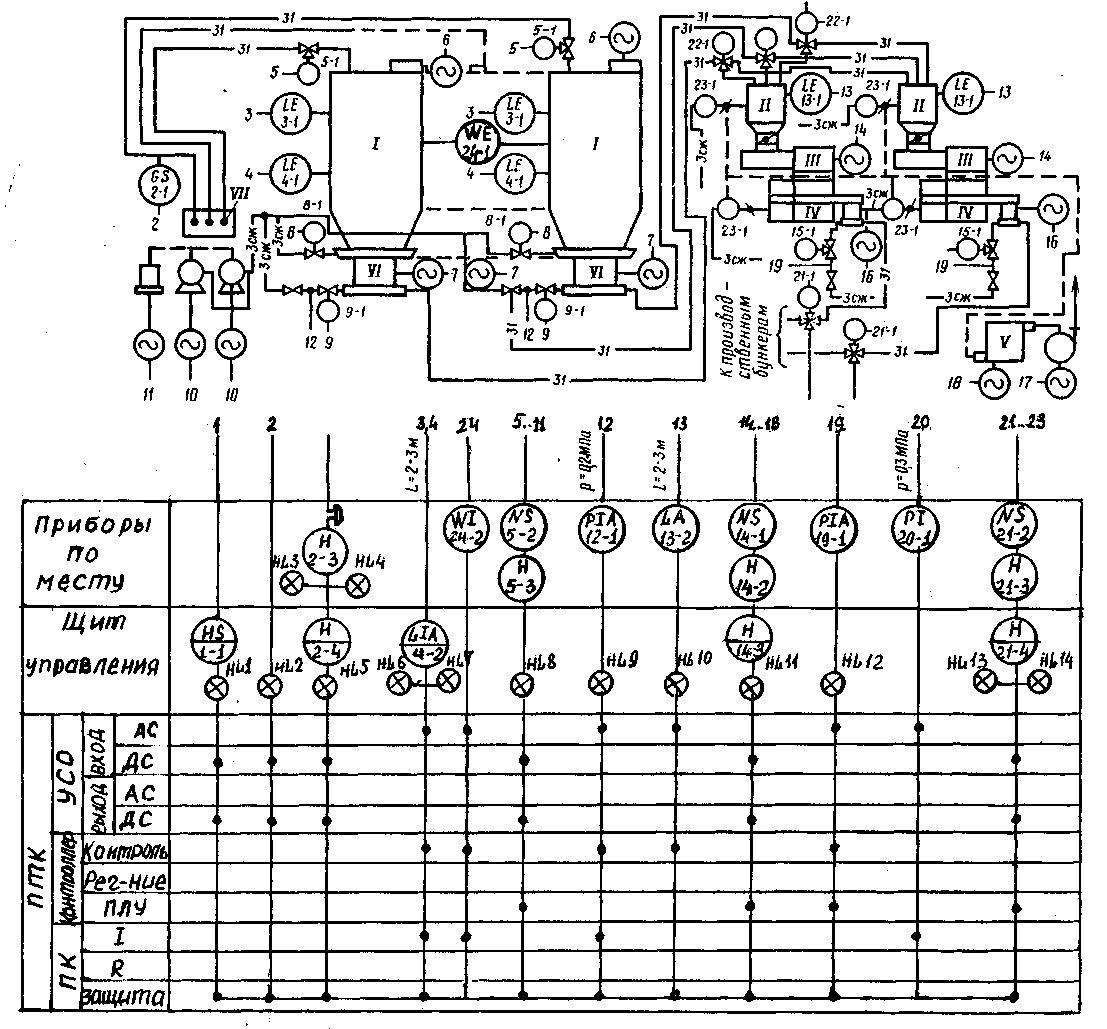

Информационная мощность АСУТП склада БХМ (см. схему 3.5.) составляет:

аналоговых вх./вых. 5/0; дискретных вх./вых. 6/6. Контроллеры AL-16AN обеспечивают с небольшим резервом.

Хранение муки на современном хлебозаводе осуществляется в складах бестарного хранения, а транспортировка из него в производство производится при помощи аэрозоль транспорта.

Для получения информации о массе муки, находящейся в силосах, используют системы тензометрического взвешивания, состоящие из тензопреобразователй, встраиваемых непосредственно в опоры или под опоры силоса муки, АЦП (ADAM-4016), контроллера AL-16 AN, далее сигнал поступает на ЦАП (ADAM-4050), управляющие вентили (5) и пульт ЛВС. Для учета числа партий муки, поступающей в производство, используются электромагнитные счетчики импульсов, которые регистрируют число отвесов, производимых автоматическими весами при загрузке каждого бункера с выходом на пульт ЛВС, АРМ технолога и химика-аналитика для регистрации.

Рис.3.5. Система управления складом БХМ.

Предельные уровни муки в силосах контролируются электронными сигнали заторами, АЦП (ADAM-4012) с выходом на пульт ЛВС и АРМ технолога. Измерение уровня муки в производственных бункерах осуществляется элект ронными измерителями уровня с выходом на АЦП (ADAM-4012) далее на пульт ЛВС и АРМ технолога.

Реализацию управления отделением приготовления жидких ингредиентов

Растворов соли, сахара, жира и других) можно осуществить с помощью АСУТП(в режиме “советчика”) идентично системе управления складом БХМ по варианту б) (см. рис.3.4,б), которая имеет два иерархических уровня. При этом на втором уровне следует использовать контроллеры AL-2000S в комплекте с ЭВМ (Pentium II) для отображения информации, ввода задания и осуществления непрерывного контроля качественных показателей приготовления растворов, поступающих в производство.