- •Министерство образования российской федерации

- •Л.А. Злобин

- •Теоретические основы

- •Автоматизированного управления

- •Учебно-практическое пособие

- •Москва - 2004

- •Глава 1. Информационное обеспечение асу.

- •Глава 2. Общие сведения о системах и теории управления.

- •Глава 3. Системы управления пищевыми производствами.

- •Глава 1. Информационное обеспечение асу.

- •1.1. Информация.

- •При объединении в одну систему двух зависимых систем х и у энтропия

- •1.2. Виды информации.

- •1.4. Способы представления информации.

- •1.5. Обработка информации.

- •Под управлением понимается совокупность операций по организации не-

- •2.1. Объекты управления.

- •2.2. Информация и принципы управления.

- •Возмущения – воздействия среды на объект, вызывающие отклонения уп-

- •Системы управления с самонастройкой или, в общем случае, с адаптацией

- •2.3. Классификация систем управления.

- •Известно, что входы и выходы элементов систем управления – в теории

- •2.4. Задачи теории управления.

- •2.5. Способы построения моделей.

- •Пассивными двухполюсниками механических схем являются механическое

- •2.6. Линейные модели и характеристики систем управления.

- •2.7. Анализ систем управления.

- •Система называется устойчивость по входу, если при любом ограниченном

- •2.8. Синтез систем управления.

- •3.1. Структура управления пищевым предприятием (хлебозавод). Система функционирования асу хлебозавода в основном определяется вы-

- •Каждый из видов технологического оборудования, в основном, оснащается

- •3.4. Структура управления хлебозавода.

- •3.5. Система управления складом бхм.

- •3.6. Система управления процессом тестоприготовления.

- •3.7. Система управления процессом выпечки хлебобулочных изделий.

- •1. Асутп – что это? б) асу исполнительным устройством

- •Вопросы для самоконтроля

Каждый из видов технологического оборудования, в основном, оснащается

локальной системой управления ЛВС. При этом обработка информации, ее

представления оператору, формирование команд управления производится техническими средствами микропроцессорной техники. Целесообразным является оснащение ТОУ современными интеллектуальными датчиками тех-

нологических параметров, локальными микропроцессорными устройствами для обработки информации, а также исполнительными устройствами. Далее

эта информация о состоянии ТОУ передается на второй иерархический уро-

вень для представления оператору и формирования команд управления тех-

нологическим процессом.

На первом уровне реализуются нижеследующие функции АСУП:

- измерение технологических параметров, обработка и передача сигналов ин-

формации на второй уровень;

- регулирование заданных значений технологических параметров;

- формирование управляющих воздействий на исполнительные устройства

(клапаны, насосы, мешалки и другие);

- автоматическое управления по заданным алгоритмам отдельными техноло-

гическими агрегатами, установками и линиями;

- сбор и передача на второй уровень сигналов о состоянии исполнительных

устройств, срабатывании защиты и блокировок.

Согласно функциям АСУП реализуемым на первом уровне, осуществляется выбор технических средств автоматизации: первичные преобразователи тех-нологических параметров, преобразователи сигналов, сигнализаторы техно- логических параметров, регистрирующие устройства, регуляторы (контролл- ры) по месту; исполнительные устройства; электропусковая аппаратура; ло-

кальные микропроцессорные устройства (контроллеры для логико-програм-

много управления и регулирования процессами); УСО; ПК.

Второй уровень образован системами, функцией которых является автома-

тизированное управление технологическими отделениями и подразделения-

ми согласно информации, полученной от систем первого уровня. На втором уровне реализуется координация управления технологического оборудования отделений и подразделений и линий, а также осуществляется взаимосвязь между ними.

На этом уровне реализуется нижеследующие функции АСУП: отображе-

ние оперативной информации о значениях технологических параметров и состоянии технологического оборудования, а также обозначениях вводимых оператором команд и данных; формирование и передача управляющих воз- действий на исполнительные устройства; автоматическое управление по за- данной программе и командам оператора работой технологического обору- дования, находящегося в технологическом отделении и подразделении; ко-

ординирование режимом работы отделений и подразделений; регистрация о работе технологического отделения и подразделения на печатающим устрой- стве, архивирование и хранение ее; сбор, обработка, передача информации о работе технологических отделений и подразделений на третий уровень.

Системы управления второго уровня в основном базируются на применении

ПТК, которые состоят из ЭВМ (Intel Pentium I, II, III, IV), устройств связи с объектом (УСО), видеотерминалов, печатающих устройств, локальных и се-

тевых микропроцессорных устройств (контроллеры и другие), а также персо-

нальных ЭВМ (IBM PC AT-386, -486), т. е. автоматизированные рабочие мес-

та (АРМ) технолога, лаборанта и др.

Вся информация, необходимая для принятия решений по управлению тех-

нологическим процессом, отражается на цветных мониторах и видео терми-

нальных устройствах.

Ввод команд, данных и регламентов (инструкций) осуществляется операто-

ром (технологом) с клавиатуры. Информация о технологическим параметрах

и состоянии оборудования, команды управления передаются посредством ус-

тройства связи с объектом в ПТК или от локальных микропроцессорных ус-

тройств через сетевые микропроцессорные устройства в ЭВМ (ПЭВМ) пос-

редством промышленной сети Profibus DP.

При использовании распределенных систем микропроцессорных контролле-

ров, что характерно для хлебопекарного производства, ко второму уровню относят сетевые контроллеры и ПЭВМ, которые формируют АРМ технолога,

лаборанта и других.

Для хлебозаводов малой мощности и минипекарен на втором уровне возмо-

жно использование средств локальной автоматики, т. е. вторичных измерите-

льных приборов и мнемонических схем для отображения информации, пус-

ковой аппаратуры дистанционного управления и микропроцессорных конт-

роллеров для обработки информации.

Третий уровень образован системой централизованного управления, кото-

рая реализует задачи оперативной диспетчеризации и координации управле-

ния технологическими отделениями и подразделениями согласно задачам АСУ хлебозавода и вспомогательного производства.

На третьем уровне реализуются нижеследующие функции АСУП: диспет-

черизация режимов работы технологических отделений и подразделений, а

также координация их взаимодействий со вспомогательным производством;

введение баз данных и регистрация текущей и интегрированной информации

о функционировании технологических отделений и подразделений в виде

отчетной документации; сбор, обработка и передача необходимой информа- ции о функционировании отделений и подразделений в АСУ хлебозавода и вспомогательного производства и передача ее руководству предприятия.

В системах управления третьего уровня характерно применение ПТК и ба-

зовой ЭВМ, предназначенных для операторских станций и обеспечение под-

держки и манипулирования достаточно мощными базами данных.

В АСУ хлебозаводов большой и средней мощности достаточно важен обмен

информацией между технологическими отделениями и подразделениями. Для этого эффективно применение протоколов и интерфейсов компонентов

АСУП локальной сети, а также стандартных интерфейсов связи между кон-

троллерами, ПТК и ПЭВМ для промышленных распределенных сетей отече- ственного производства, а лучше информационной сети Ethernet.

3.2. Реализацию систем управления, т.е. АСУ хлебозавода (АСУП) можно

осуществить на базе интегрированной микропроцессорной системы Даматик

XDI фирмы “Валмет”(Финляндия). Она решает нижеследующие задачи: сбор

и обработку технологической информации; контроль и управление техноло-

гическими процессами, а также управление электродвигателями и клапана-

ми; групповое управление исполнительными устройствами, программный запуск и блокировку; видеографическое отображение протекания технологи-ческого процесса и работу системы управления; печатание рапортов и инфо-

рмационных режимных листов; организацию информационных связей внут-

ри предприятия; возможность расширения вычислительных ресурсов для ре-

шения нестандартных задач.

Аппаратурное оформление системы на локальном уровне базируется на микропроцессорных станциях (совокупности контроллеров). Каждая станция

рассчитана на 200 входов и выходов. Они монтируются в стандартных шка-

фах. В каждом шкафу можно собрать до 6 станций. Станции решают ниже-

следующие задачи: сбор и обработку технологической информации, в том

числе вычислительных операций; автоматическое регулирование и логико-

программное управления.

Информация от микропроцессорных станций (МС) передается в системную

шину, при этом предусматривается дублирующая системная шина. Максима- льная длина ее составляет до 2 км коаксиального кабеля, протокол связи “token passing”. К системной шине подключаются устройства второго уровня:

операторские станции, станции технологической и аварийной сигнализации, станции вывода трендов и станции управления рецептурами.

Для представления информации обслуживающему персоналу и управления,

станции содержат графические телемониторы с высокой разрешающей спо-

собностью, сенсорную клавиатуру с программируемыми функциональными

клавишами, печатающие и регистрирующие устройства.

Для планирования и управления хлебопекарным производством предусмот-

рена специальная микропроцессорная станция, она подключается к систем-

ной шинео и функционирует совместно с видеотерминалом и клавиатурой.

Система имеет станции резервирования, диагностики и конфигурации. В системе предусмотрены связи между смежными системными шинами и вы-

ход к внешним системам. Она может обслуживать до 50 станций.

Микропроцессорная система “Damatic XDi” позволяет решать задачи управ-

ления технологическими отделениями, подразделениями хлебопекарного производства и хлебозаводом в целом.

Система XDi – это распределенная система управления, обладающая мощ-

ными средствами автоматизации – начиная с базовых функций управления и

заканчивая средствами информационного менеджмента как системы контро-

ля и управления производством и качеством продукции.

Основное назначение системы – повышение производительности и качества

продукции при использовании новых средств представления информации производственному персоналу.

Основные характеристики системы:

- мультиплатформенность (имеются средства работы на любой программной

платформе, которую предпочтет выбрать пользователь);

- многофункциональный пользовательский интерфейс (предусмотрены сред-

ства выполнения любой задачи с одним и тем же ЧМИ);

- удобные пользовательские программы формирования отчетов, средства вос-

произведения ТП, программы архивации и сбора данных, и средства анализа;

- средства технологического управления и информационного менеджмента;

- средства базового управления, встроенные возможности ввода/вывода(связь

с контакторами блока электродвигателей), усовершенствованные средства управления (адаптивное, т.е. fuzzу control), управление с мультипредсказуе-

мостью, усовершенствованные решения по технике безопасности, групповое управление (batch control);

электронная связь, поиск и устранение неисправностей в режиме РВ, обуче- ние персонала, системный аудит, доступ в сеть Internet;

- открытая архитектура, позволяющая интеграцию с другими видами систем.

В системе обеспечено взаимодействие с удаленными специалистами; крити-

ческие аварийные сигналы можно автоматически передавать на пейджеры или в радиотелефонную мобильную сеть GSM; имеется возможность исполь-

зования беспроводных терминалов для обслуживания системы XDi. Беспро-

водные терминалы – это высокопроизводительные компьютеры, позволяю-

щие запускать одновременно несколько программ; они могут находится вну-

три зоны действия радиосигналов любой базовой станции и предоставляют

обслуживающему персоналу полную свободу передвижения.

Функции системы распределены по станциям, соединенным посредством

шинного интерфейса. Станции способны функционировать независимо от остальной части системы. Система построена по модульному принципу, ее можно модернизировать и расширять.

Значительной возможностью системы – это программирование функций управления ТП на языке JAVA, который упрощает создание приложений, по-

зволяет осуществлять сложные расчеты, обладает большой гибкостью в пре-

делах пакета функциональных блоков и имеет повышенную защищенность.

В качестве ПО системы Damatic XDi используется SCADA- пакеты Paragon

(Nema Soft USA) или VNS (Ин Сат, РФ), и любые другие SCADA-пакеты.

Реализацию управления хлебозаводом можно осуществить на отечествен- ной микропроцессорной технике (как второй вариант) – фирмы “Прософт” (Россия) и других в комплекте со SCADA-системой Трейс Моуд.

3.3. Структура организации АСУТП отделения, участка, подразделения.

Структура отделений или подразделений пищевого предприятия определя-

ются его мощностью и техническими средствами контроля и управления

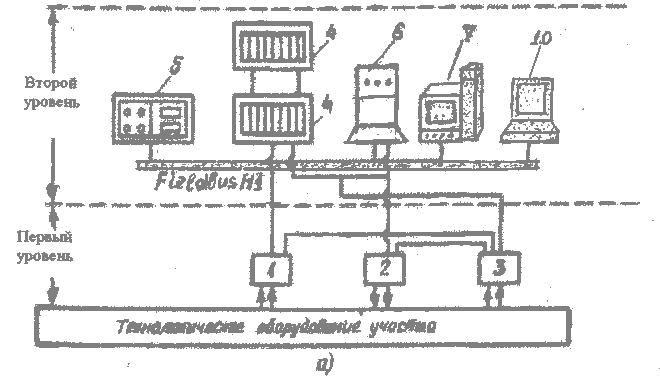

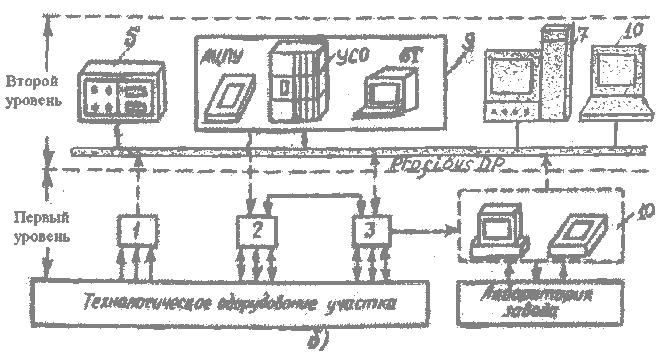

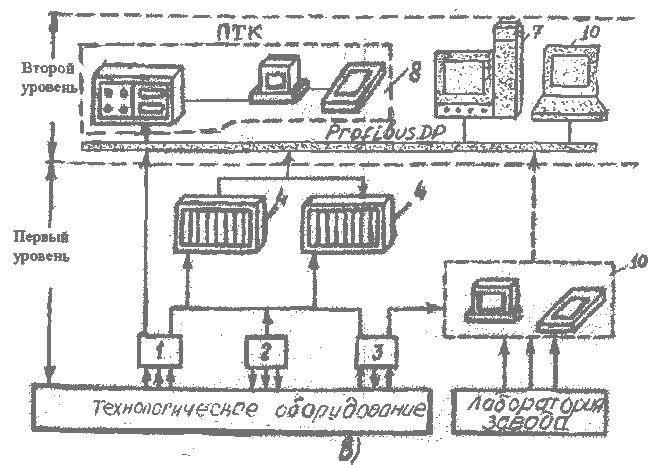

(см. рис. 3.4.).

Рис.3.4.Структура отделения, подразделений пищевого предприятия

а) – с использованием локальных и сетевых контроллеров, средств отобра-

жения и управления ТП, также АРМ операторов;

б) – с использованием ПТК, сетевых контроллеров, средств отображения и

управления ТП, а также АРМ операторов и лаборатории;

в) – с использованием ПТК, локальных и сетевых контроллеров, средств

отображения и управления ТП, а также АРМ операторов и лаборатории.

Состав структуры управления:

1.первичные преобразователи (датчики) технологических параметров;

2.электропневматические исполнительные устройства, пусковая аппаратура;

3.локальные устройства управления ТП;

4.микропроцессорные локальные контроллеры;

5.микропроцессорные сетевые контроллеры;

6.пульт управления оператора;

7.сервер базы данных РВ;

8.программно-технический комплекс (ПТК);

9.управляющая ЭВМ отечественного или зарубежного производства;

10.АРМ оператора (технолога, инженера, химика-аналитика и т.п.).

Современные системы управления отделениями и подразделениями пище-

вых предприятий (в том числе хлебозаводов) большой с средней мощности в

основном имеют два иерархических уровня.

Первый уровень объединяет: измерительные преобразователь (датчики), сиг-

нализаторы параметров, средства управления исполнительными устройства-

ми и пусковой аппаратуры с контроллерами. Технически перспективной яв-

ляется связь интеллектуальных датчиков и ИМ с контроллерами или ПТК по- средством цифровой полевой шины Fieldbus H1. Для соединения контролле- ров с приборами разных фирм целесообразно применение типового протоко-ла – HART-протокол, который сообщает о неисправностях полевой сети, приборов и контроллеров оператору. Локальные пульты управления техноло-

гическим процессом и технологическим оборудованием в основном располо-

жены по месту объекта управления.

Выбор аппаратуры осуществляется с учетом следующих критериев: соответствия технических характеристик требованиям ТЗ; наличия необходимой сертификационной документации; стоимости технических средств.

На первом уровне АСУТП выполняет следующие функции:

- сбор информации от преобразователей о состоянии объекта и технологического оборудования.

- первичная обработка информации (фильтрация, линеаризация и масштабирование), а также классификация и кодирование входных сигналов;

- формирование управляющих воздействий для управления ИУ;

- передачу информации на второй уровень системы управления объектом.

Технические решения по второму уровню могут иметь несколько вариантов:

вариант а) рис.3.4. предусматривает на втором уровне использование локальных (4) и сетевых (5) контроллеров для управления ТП в режиме операторской станции, наличие ЛВС с пультом управления (6), сервера БД РВ, АРМ оператора-технолога на базе (IBM PC-386,-486).

АСУТП второго уровня варианта а) выполняет следующие функции: приеми обработку информации с помощью локальных (4) и сетевых (5) контроллеров, сервера БД РВ, АРМ оператора-технолога; формирование управляющих воздействий; контроль и управление ТП, и ИУ системы; передачу информации посредством сетевых структур (Fieldbus H1) на выше-стоящий уровень.

вариант б), рис.3.4. предусматривает на втором уровне использование сетевых контроллеров (5), управляющей ЭВМ, сервера БД РВ, АРМ оператора-технолога и химика-аналитика.

АСУТП второго уровня варианта б) выполняет следующие функции: прием и обработку информации с помощью сетевых контроллеров (5), управляющей ЭВМ, сервера БД РВ, АРМ оператора-технолога и химика-аналитика;

формирование управляющих воздействий; контроль и управление ТП и ИУ системы; передачу информации с помощью сетевых структур (Profibus DP) на вышестоящий уровень.

вариант в), рис.3.4. предусматривает на втором уровне использование локальных контроллеров (4) в режиме операторской станции, программно-тех ничесго комплекса (ПТК), сервера БД РВ на базе (Pentium II), АРМ опера- тора-технолога и химика-аналитика на базе (IBM PC-386,-486) для контроля и управления ТП.

АСУТП второго уровня варианта в) выполняет следующие функции: прием и обработку информации с помощью локальных контроллеров (4) в режиме операторской станции, ПТК, сервера БД РВ, АРМ технолога и химика; формирование управляющих воздействий; контроль и управление ТП и ИУ сис- темы; передачу информации посредством сетевых структур (Profibus DP) на вышестоящий уровень.

Применяют два режима функционирования АСУТП отделений и подразделений: штатный и вспомогательный.

В штатном (автоматизированном) режиме управления строго по программе

производства конкретного ассортимента продукта.

Вспомогательный режим используют в период наладки, ремонта, профилактических работ, при отказах средств управления второго уровня.