- •Раздел 12 хтп Производство полимерных материалов

- •Тема 1 Классификация и физико-химические свойства полимеров Лекция 1 Методы синтеза полимеров

- •2 Общие сведения о полимерах, способы, классификация. Значение полимеров для народного хозяйства.

- •Тема 2 Производства полимеров

- •1 Полиэтилен: способы получения. Технологическая схема получения полиэтилена при высоком давлении, условия. Типы реакторов.

- •2 Технологическая схема получения полиэтилена при низком давлении, условия. Типы реакторов. Свойства и применение полиэтилена.

- •3 Полистирол: способы получения. Технологическая схема получения блочного полистирола, условия.

- •4 Технологическая схема получения эмульсионного полистирола, условия. Применение полистирола.

- •5 Полипропилен: свойства, способы получения, условия, применение.

- •6 Фенолальдегидные полимера: свойства, способы получения, условия, применение.

- •Тема 3 Производство синтетических каучуков и волокон

- •1 Каучуки: определение, классификация. Скс(скмс): свойства, получение.

- •2 Каучуки специального назначения: полиизобутиленовый и полихлоропреновый, их свойства, способы получения, условия. Производство синтетических волокон.

- •3 Получение синтетических волокон

- •Раздел 13 Электрохимические процессы в промышленности оос

- •1 Классификация процессов электросинтеза органических веществ

- •2 Методы получения себациновой и других кислот, адипонитрила и других органических веществ.

- •Раздел 14 Методы и принципы системных исследований при разработке хтп

- •Тема 1 Методы и принципы системных исследований

- •1 Хтс: определение, основные понятия, классификация систем.

- •2 Сущность системного подхода. Типовые задачи анализа, синтеза и управления хтс

- •Тема 2 Анализ хтс

- •1 Способы представления структуры хтс, понятие о расчете разомкнутых и замкнутых хтс.

- •2 Алгоритмы структурного анализа хтс, примеры расчета хтс модульным методом.

- •3 Обзор методов синтеза хтс, метод характеристик, синтез систем реакторов, комбинаторные методы с оценочными функциями.

- •Тема 3 Направления совершенствования и оптимизации производства органических веществ

- •Раздел 15 Моделирование хтп

- •1 Моделирование как основной метод решения задач оптимизации и проектирования хтп

- •2 Идентификация параметров установки и установление адекватности моделей

- •3. Оптимизация плазмохимического процесса получения ацетилена из метана

- •Раздел 16 Алгоритмы оценки управления хтп

- •1. Схемы реализации оптимального управления.

- •2. Оценка эффективности систем управления

6 Фенолальдегидные полимера: свойства, способы получения, условия, применение.

Феноло-альдегидными полимерами называются отвержденные олигомерные продукты поликонденсации фенолов с альдегидами. Для производства подобных олигомеров в качестве фенольного сырья используются фенол, крезолы, ксиленолы, трет-бутилфенол, гидрохинон, в качестве альдегидов — формальдегид и фурфурол. Наибольшее промышленное значение имеют полимеры, полученные из олигомеров на основе фенолов и формальдегида — феноло-формальдегидные полимеры (ФФАП), производство которых составляет около 95% от общего объема феноло-альдегидных полимеров. Ниже рассматривается производство ФФАП на основе олигомеров, полученных из формальдегида и простейшего фенола -оксибензола.

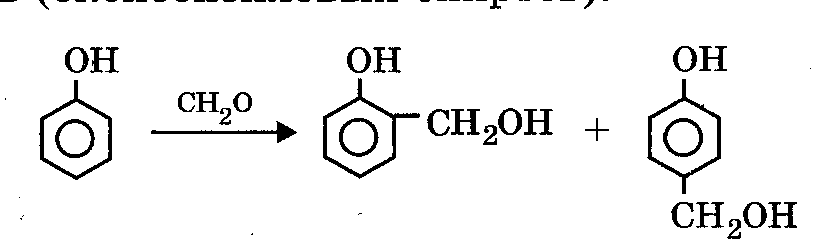

Олигомеры получаются поликонденсацией фенола и формальдегида в водной среде в присутствии катализаторов кислотного или щелочного характера. Реакция протекает через стадию оксиметилирования в орто- и параположения фенольного ядра с образованием соответствующих орто- и параметилолфенолов (оксибензиловых спиртов):

(а)

(а)

Дальнейшее течение реакции, следовательно, строение и свойства получаемых олигомеров, зависят от мольного соотношения фенола и формальдегида и природы катализатора, то есть от рН среды.

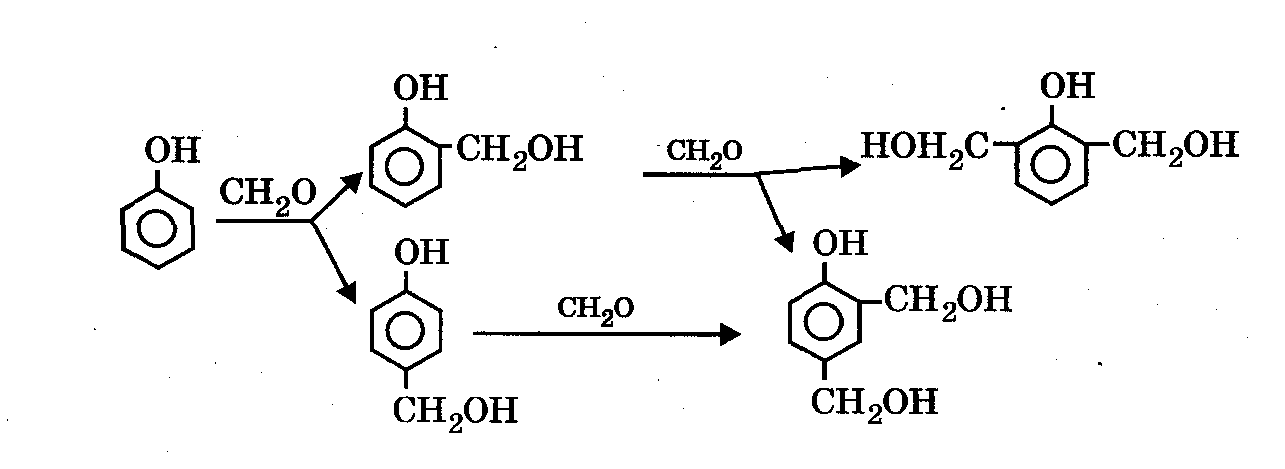

В щелочной среде и при избытке формальдегида протекает и далее преимущественно реакция оксиметилирования и образуется смесь фенолоспиртов в соответствии со схемой:

(б)

(б)

При этом, на практике условия реакции выбираются так, чтобы избежать образования триметилолфенола и получить олигомеры линейного строения.

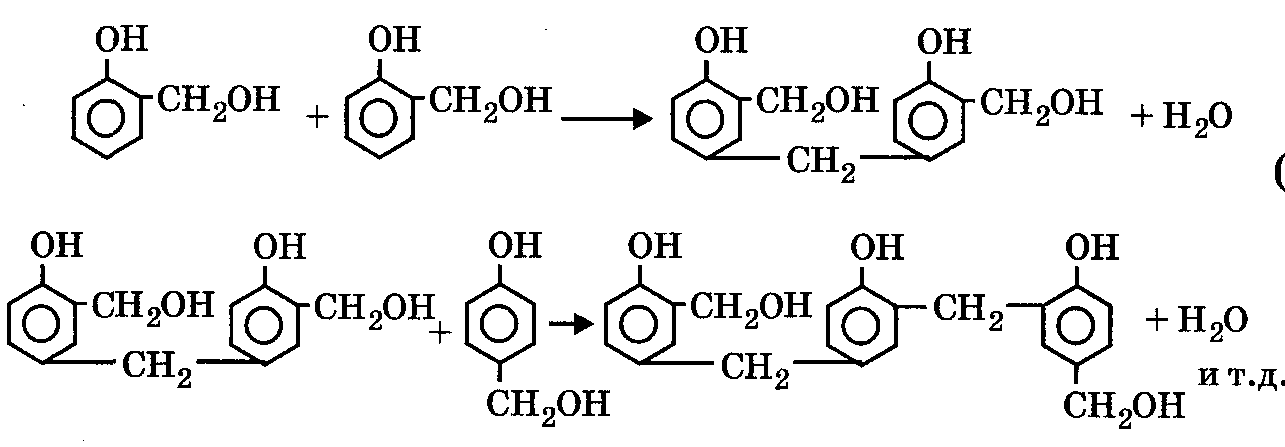

Образовавшиеся по схеме фенолоспирты вступают в реакцию поликонденсации между собой или с фенолом, образуя димеры, которые затем взаимодействуют с фенолоспиртами с образованием олигомеров более высокой степени поликонденсации. Пример поликонденсации на данной стадии показан на следующей схеме:

(в)

(в)

Общее уравнение поликонденсации фенола и формальдегида в щелочной среде может быть представлено так:

(г)

(г)

где: п среднее число звеньев, содержащих метилольную группу,

m— среднее число звеньев, не содержащих метилольную группу.

Таким образом, образующиеся в щелочной среде олигомеры, представляют смесь линейных и разветвленных полимергомологов, содержащих в макромолекуле реакционноспособные метилольные группы. Среднее число фенольных ядер в макромолекуле олигомера (п + m + 1) составляет 4—10, а число метилольных групп 2—5. Подобные олигомеры при нагревании способны к реакциям сшивания за счет содержащихся в них метилольных групп, то есть представляют термореактивные олигомеры. Они получили название резолов.

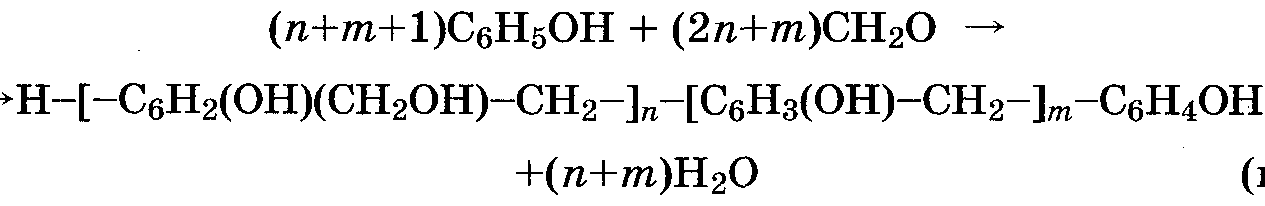

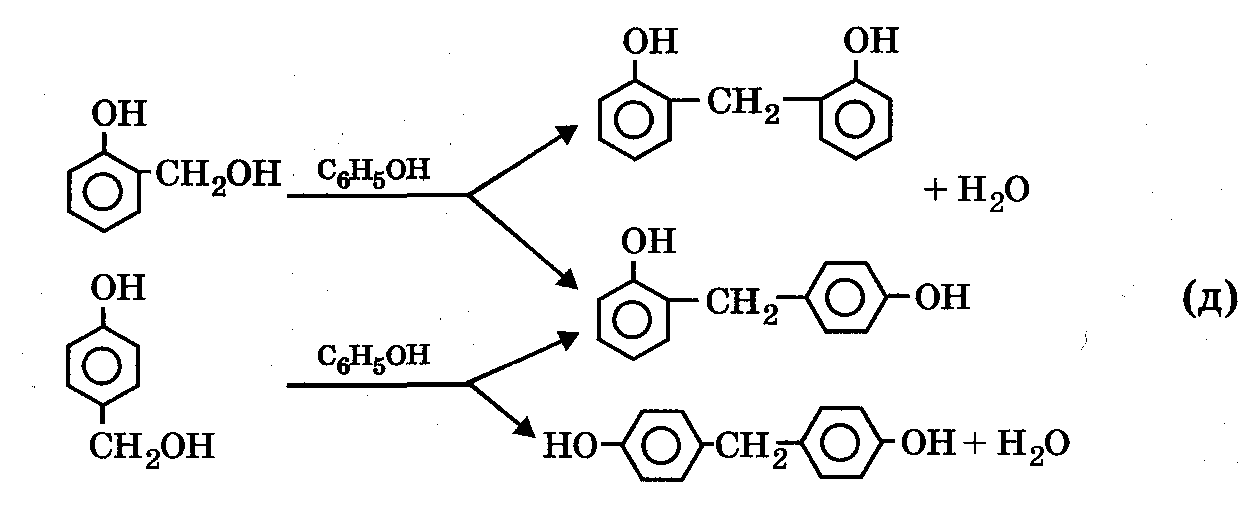

В кислой среде и при избытке фенола, образовавшиеся по схеме (а) фенолоспирты реагируют с фенолом с образованием диоксидифенилметанов по схеме:

Так как в этих условиях скорость поликонденсации значительно выше скорости оксиметилирования, то диоксидифенилметаны реагируют преимущественно с фенолоспиртами, например, по схеме:

В результате чего образуются олигомеры преимущественно линейного строения с незначительным содержанием метилольных групп.

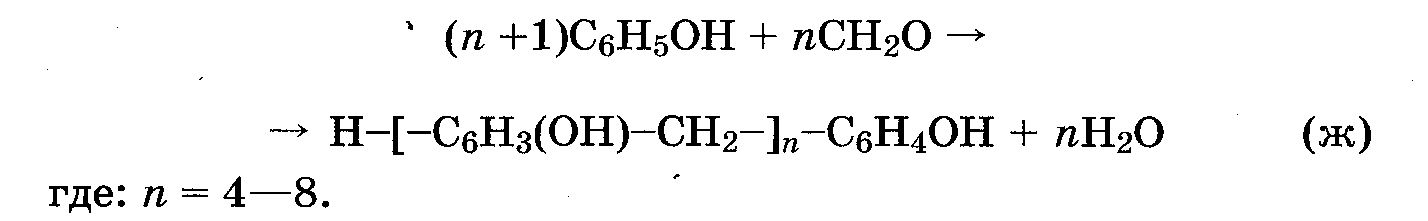

Общее уравнение поликонденсации фенола и формальдегида в кислой среде может быть представлено таким образом:

Подобные олигомеры практически не содержат метилольных групп и не способны к реакциям сшивания при нагревании без добавления специальных отвердителей, то есть являются термопластичными олигомерами. Они получили название новолаков.

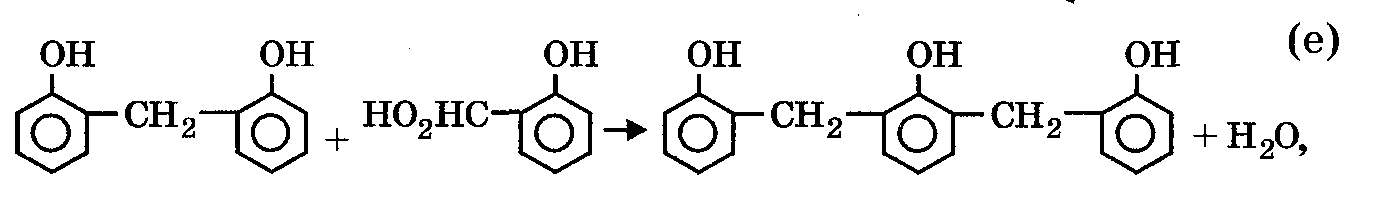

Реакции оксиметилирования (а и б) и реакции конденсации (в, д и е) практически необратимы.

В промышленности выпускаются феноло-формальдегидные смолы в сухом и жидком состояниях, а также в виде эмульсий и лаков.

В зависимости от используемого молярного соотношения фенола и формальдегида и ряда других факторов получают смолы:

термопластичные (новолачные) — при молярном избытке фенола;

термореактивные (резольные) — при молярном избытке формальдегида.

Новолачные феноло-формальдегидные олигомеры представляют твердые вещества от светло-коричневого до темно-коричневого цвета, плотностью 1,2—1,3 т/м3. Хорошо растворимы в метаноле, этаноле и ацетоне, растворяются в фенолах и растворах щелочей. Нерастворимы в ароматических и парафиновых углеводородах и галогенпроизводных углеводородов. Не отверждаются при длительном хранении и нагревании до180°С. Чтобы перевести новолачную смолу в неплавкое и нерастворимое состояние, ее обрабатывают при нагревании гексаметилентетрамином (уротропином) или параформальдегидом (параформом), либо некоторыми подобными модификаторами.

Резольные смолы при нагревании переходят в неплавкое и нерастворимое состояние. В зависимости от степени отверждения различают три состояния: резол (бакелит А) — смесь относительно низкомолекулярных продуктов, плавящаяся при нагревании и растворимая в спирте (этаноле) и ацетоне (она имеет в основном линейную структуру), резитол (бакелит В), в который резол переходит при нагревании или длительном хранении (резитол переходит в эластичное состояние при нагревании и плохо растворяется в спирте и ацетоне) и резит (бакелит С), который получают на последней стадии поликонденсации при производстве готовых изделий (при более высокой температуре). Он отличается неплавкостью и нерастворимостью. Процесс отверждения заключается в связывании линейных цепей поперечными связями.

Феноло-формальдегидные смолы производят непрерывным или периодическим способом.

При периодическом способе обычно используют цилиндрические аппараты из легированной стали вместимостью 5... 20 м3 со сферическим дном, имеющем сливной штуцер с запорным устройством для выпуска смолы. Реакторы снабжают мешалкой и водяной рубашкой для подогрева или охлаждения реакционной смеси.

для непрерывной поликонденсации используют систему, состоящую из нескольких последовательных реакторов смешивания.

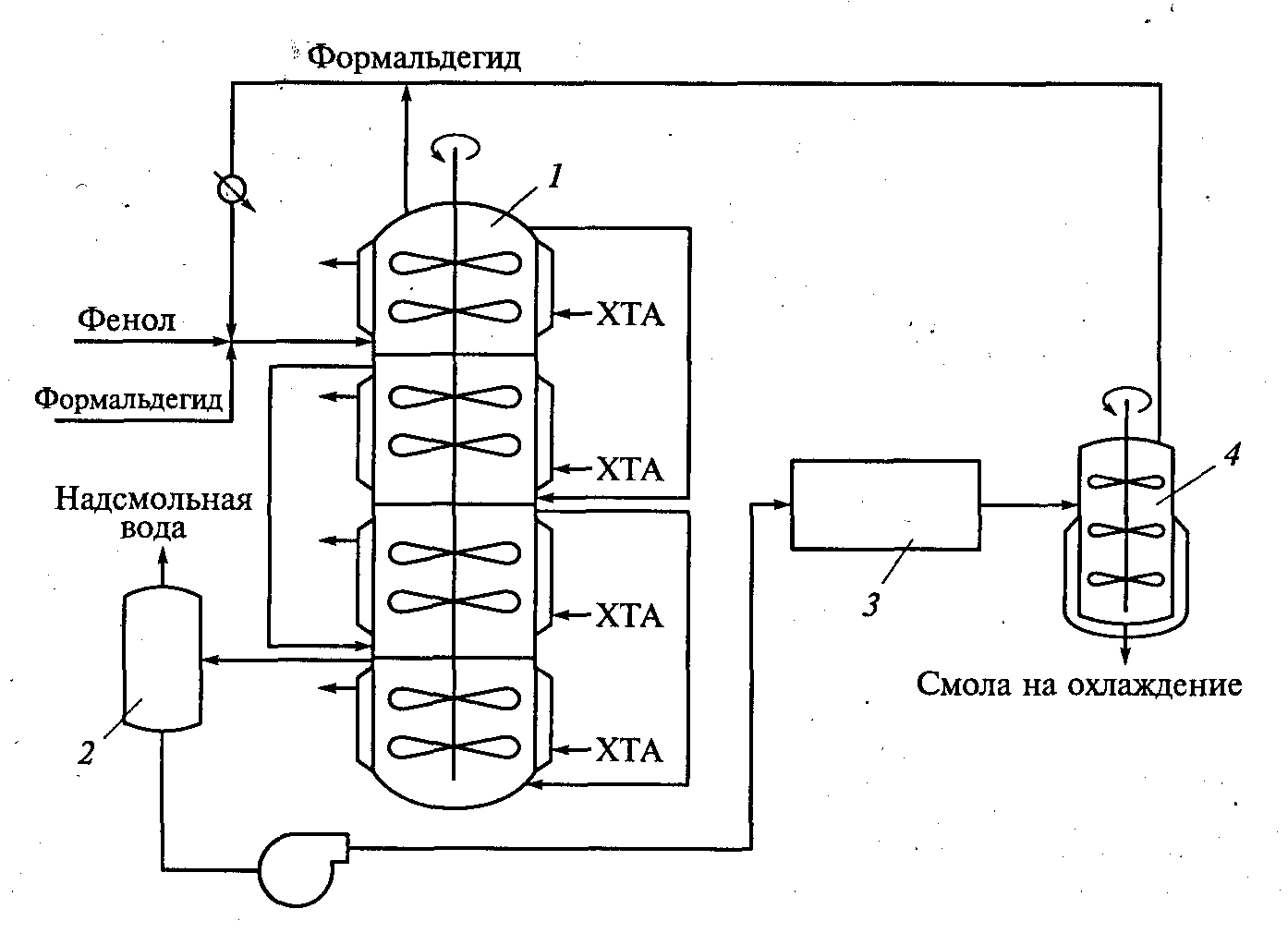

Возможен также вариант, когда реакционные секции располагают в одной колонне, имеющей общий вращающийся вал, проходящий через все расположенные одна над другой секции (при наличии соответствующих уплотнительных устройств), в каждой из которых на валу закреплены перемешивающие устройства («якоря»). На рис. 1 приведена схема получения новолачных смол непрерывным способом. Синтез смолы проводится в реакционном многозонном аппарате 1. Выводимую из нижней секции реакционную массу подают в сепаратор 2, где отделяют (отмывают) надсмольную воду, которую затем подвергают очистке.

Поток смолы подают в сушильный аппарат 3, а из него — в приемник-сепаратор 4. Улетающие сверху аппарата 1 и из приемника-сепаратора 4 вещества (в основном формальдегид) охлаждают и в жидком состоянии возвращают в реактор 1 (обычно вместе с исходными фенолом и формальдегидом).

Выводимую из приемника-сепаратора 4 смолу обычно охлаждают прямым контактом с водой в охлаждающем барабане, откуда она поступает на пневмотранспорт.

Рисунок 1. - Схема получения новолачных смол непрерывным способом:

1 — реакционный аппарат; 2— сепаратор для отделения надсмольной воды;

3 — сушильный аппарат; 4 — приемник-сепаратор; ХТА — хлад- или теплоагент

Феноло-формальдегидные олигомеры являются полупродуктами для производства феноло-формальдегидных пластических масс (фенопластов). В состав фенопластов, помимо олигомера (резола или новолака), входят наполнитель, отвердитель (для новолаков), катализатор отверждения (для резолов) пластификатор и красители. В зависимости от природы наполнителя и его дисперсности фенопласты делятся на прессовочные материалы и слоистые пластики.