- •Раздел 12 хтп Производство полимерных материалов

- •Тема 1 Классификация и физико-химические свойства полимеров Лекция 1 Методы синтеза полимеров

- •2 Общие сведения о полимерах, способы, классификация. Значение полимеров для народного хозяйства.

- •Тема 2 Производства полимеров

- •1 Полиэтилен: способы получения. Технологическая схема получения полиэтилена при высоком давлении, условия. Типы реакторов.

- •2 Технологическая схема получения полиэтилена при низком давлении, условия. Типы реакторов. Свойства и применение полиэтилена.

- •3 Полистирол: способы получения. Технологическая схема получения блочного полистирола, условия.

- •4 Технологическая схема получения эмульсионного полистирола, условия. Применение полистирола.

- •5 Полипропилен: свойства, способы получения, условия, применение.

- •6 Фенолальдегидные полимера: свойства, способы получения, условия, применение.

- •Тема 3 Производство синтетических каучуков и волокон

- •1 Каучуки: определение, классификация. Скс(скмс): свойства, получение.

- •2 Каучуки специального назначения: полиизобутиленовый и полихлоропреновый, их свойства, способы получения, условия. Производство синтетических волокон.

- •3 Получение синтетических волокон

- •Раздел 13 Электрохимические процессы в промышленности оос

- •1 Классификация процессов электросинтеза органических веществ

- •2 Методы получения себациновой и других кислот, адипонитрила и других органических веществ.

- •Раздел 14 Методы и принципы системных исследований при разработке хтп

- •Тема 1 Методы и принципы системных исследований

- •1 Хтс: определение, основные понятия, классификация систем.

- •2 Сущность системного подхода. Типовые задачи анализа, синтеза и управления хтс

- •Тема 2 Анализ хтс

- •1 Способы представления структуры хтс, понятие о расчете разомкнутых и замкнутых хтс.

- •2 Алгоритмы структурного анализа хтс, примеры расчета хтс модульным методом.

- •3 Обзор методов синтеза хтс, метод характеристик, синтез систем реакторов, комбинаторные методы с оценочными функциями.

- •Тема 3 Направления совершенствования и оптимизации производства органических веществ

- •Раздел 15 Моделирование хтп

- •1 Моделирование как основной метод решения задач оптимизации и проектирования хтп

- •2 Идентификация параметров установки и установление адекватности моделей

- •3. Оптимизация плазмохимического процесса получения ацетилена из метана

- •Раздел 16 Алгоритмы оценки управления хтп

- •1. Схемы реализации оптимального управления.

- •2. Оценка эффективности систем управления

Раздел 12 хтп Производство полимерных материалов

Тема 1 Классификация и физико-химические свойства полимеров Лекция 1 Методы синтеза полимеров

Синтез полимеров на основе низкомолекулярных соединений осуществляется посредством реакций полимеризации и поликонденсации

П о л и м е р и з а ц и я — реакция присоединения многих молекул мономера, приводящая к образованию высокомолекулярных веществ (полимеров) без выделения каких-либо побочных продуктов. По химическому составу мономер и полимер не различаются (гомополимеры). Схематически процесс полимеризации изображается так:

![]()

где А — звено мономера, а п — число звеньев в полимерной цепи.

Индекс п называется степенью полимеризации. Произведение степени полимеризации на молекулярную массу звена равно молекулярной массе полимера. На степень полимеризации влияют химическая природа мономера, условия полимеризации и другие факторы.

Сополимеризация-

реакция присоединения двух или нескольких

разных мономеров с образованием

макромолекулы сополимера:

![]()

где А— звено одного мономера; В — звено другого мономера; АВ — молекула сополимера.

Поликонденсация — процесс образования высокомолекулярного соединения, протекающий с одновременным выделением каких-либо низкомолекулярных побочных продуктов — воды, аммиака, спирта, хлороводорода и др. В отличиё от продуктов полимеризации продукты поликонденсации по химическому составу отличаются от исходных мономеров. Для осуществления поликонденсации необходимо, чтобы в молекулах исходных мономеров содержалось не менее двух функциональных реакционноспособных групп. Поликонденсация — процесс обратимый.

В зависимости от числа функциональных групп в мономере в результате поликонденсации могут образоваться линейные разветвленные или сетчатые полимеры. Если исходные мономеры содержат по две функциональные группы, образуются линейные полимеры; если в поликонденсации участвуют вещества, имеющие более двух функциональных групп, получаются разветвленные, или сетчатые, полимеры.

Существуют два вида поликонденсации — гомополиконденсация, в этом случае в реакцию вступают соединения, содержащие две одинаковые реакционноспособные группы; гетерополиконденсация — процесс поликонденсации разнородных веществ.

В реакции

поликонденсации могут участвовать

различные функциональные группы и атомы

в самых разнообразных сочетаниях

![]() ,

поэтому при проведении этих реакций

можно получать различные поликонденсационные

полимеры.

,

поэтому при проведении этих реакций

можно получать различные поликонденсационные

полимеры.

На процесс поликонденсации влияют следующие факторы: вид функциональных групп мономеров, количество вступивших в реакцию исходных веществ и их соотношение, скорость и полнота удаления низкомолекулярных продуктов.

Реакция полимеризации может протекать по механизму цепных (цепная полимеризация) и ступенчатых реакций (ступенчатая полимеризация).

Поликонденсация протекает по ступенчатому механизму: образование полимера проходит через стадию образования димера, тримера, тетрамера.

Полимеризация по цепному механизму протекает в основном за счет раскрытия двойных или тройных связей в молекулах веществ, способных к реакциям присоединения. К ним относятся следующие группы веществ:

-соединения, имеющие одну двойную связь (этилен, пропилен, изобутилен, стирол и др.);

-соединения, имеющие тройную СС связь (производные ацетилена);

-соединения, имеющие систему сопряженных двойных связей (бутадиен-1,3, изопрен. хлоропрен и др.);

-соединения с системой кумулированных двойных связей (производные аллена);

-соединения, имеющие систему сопряженных двойных связей—акриловые мономеры (акролеин, метилметакрилат и др.).

Процесс полимеризации, протекающий по цепному механизму, состоит трех элементарных стадий: образования активных центров, роста цепи, обрыва цепи.

Известны два вида цепной полимеризации: радикальная (инициированная) и ионная (каталитическая).

При радикальной

полимеризации процесс

активации мономера начинается с распада

инициатора А и образования свободных

радикалов

![]() ,

которые взаимодействуют с мономером

по схеме

,

которые взаимодействуют с мономером

по схеме![]()

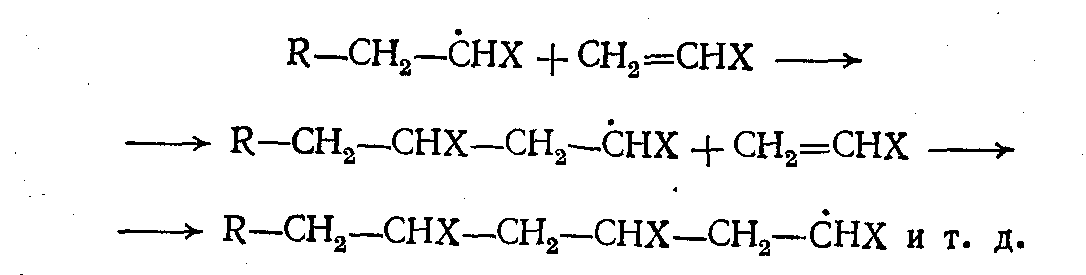

Рост цепи происходит вследствие последовательного присоединения свободных радикалов к молекуле мономера:

Обрыв цепи происходит путем рекомбинации радикалов или их диспропорционирования.

В зависимости от способа образования свободных радикалов различают термическую, фотохимическую, радиационную и инициированную полимеризацию.

При термической

полимеризации свободные радикалы

образуются под действием тепла. При

этом раскрываются двойные связи и

образуются бирадикалы:

![]()

Свободные бирадикалы взаимодействуют с молекулами мономера, образуя цепи полимера. Термическая полимеризация протекает медленно, скорость ее зависит от температуры. Обычно термическую полимеризацию проводят при 60—150°С.

При инициированной

полимеризации в реакционную смесь

вводят вещества (инициаторы), легко

разлагающиеся с образованием свободных

радикалов. Этот метод полимеризации

самый распространенный. В качестве

инициаторов используют неорганические

и органические пероксиды, гидропероксиды,

азо- и диазосоединения. Наиболее часто

в качестве инициаторов применяют

пероксид водорода (Н2О2), персульфаты

![]() ,а

также некоторые органические соединения.

,а

также некоторые органические соединения.

Количество применяемого инициатора невелико (0,1—1%) Существенным недостатком большинства химических инициаторов является необходимость проведения полимеризации при повышенных температурах.

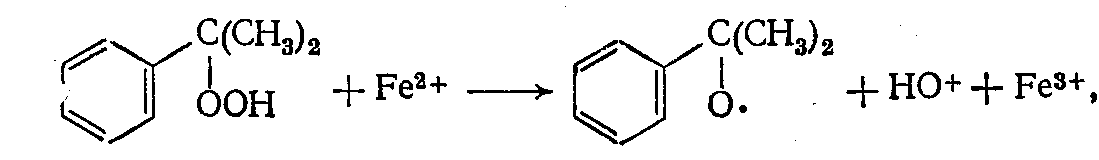

При полимеризации используют также окислительно-восстановительное инициирование: в систему наряду с основным инициатором (окислителем) вводят восстановитель (промотор), который ускоряет реакцию.

В качестве восстановителёй используют соли двухвалентного железа и других металлов. Особенностью окислительно-восстановительного инициирования является очень низкая энергия активации, что позволяет проводить полимеризацию при более низких температурах; побочные реакции в этом случае протекают в меньшей степени. При взаимодействии окислителя и восстановителя образуются свободные радикалы, инициирующие далее полимеризацию:

Соли двухвалентного железа вводят в очень малых количествах (примерно 0,001% от массы мономера).

С повышением концентрации мономера скорость полимеризации и молекулярная масса полимера увеличиваются. Повышение концентрации инициатора ускоряет образование свободных радикалов, повышает число активных центров и увеличивает скорость полимеризации, но снижает молекулярную массу полимера.

Ионная полимеризация протекает в присутствии катализаторов, которые в отличие от инициаторов не реагируют с полимером и не расходуются в процессе полимеризации. В зависимости от характера катализатора реакция протекает с образованием положительно заряженного карбоний- катиона (катионная полимеризация) или отрицательно заряженного карбоний- аниона (анионная полимеризация).

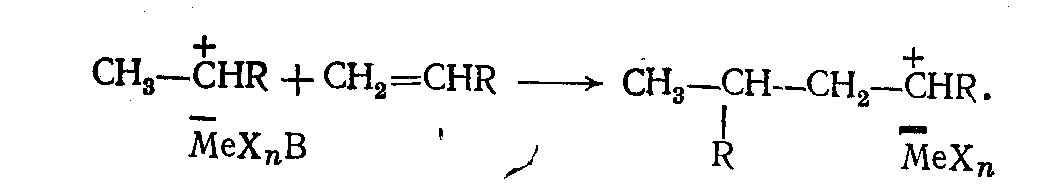

Катионная полимеризация протекает в присутствии кислот и катализаторов Фриделя — Крафтса.

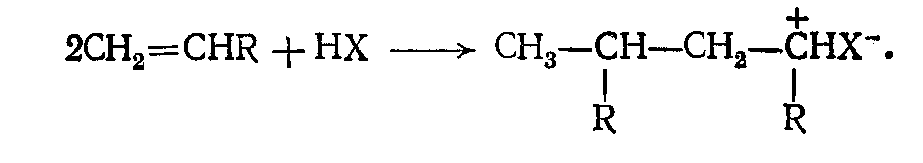

Эти катализаторы являются акцепторами электронов и, присоединяя мономер, образуют карбоний- катион:

Последующее взаимодействие катиона с молекулами мономера роста цепи, сопровождающуюся образовавшегося карбоний- катиона с молекулами мономера представляет собой реакцию передачей по цепи положительного заряда, при этом происходит увеличение молекулярной массы полимера.

Обрыв цепи обусловлен

отщеплением протона. В некоторых случаях

для начала полимеризации присутствия

катализатора недостаточно и требуется

введение сокатализатора. Сокатализаторами

могут быть алкилхлориды, вода, кислоты,

эфиры и другие вещества, способные

отщеплять протон. Механизм катионной

полимеризации в присутствии галогенида

металла

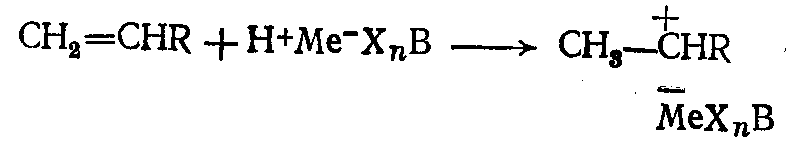

![]() и сокатализатора (НВ) можно представить

следующим образом. Вначале образуется

комплексное соединение катализатора

и сокатализатора:

и сокатализатора (НВ) можно представить

следующим образом. Вначале образуется

комплексное соединение катализатора

и сокатализатора:

![]()

При взаимодействии с мономером протон сокатализатора присоединяется к молекуле мономера с образованием карбоний- катиона, находящегося в поле противоиона, образующегося при разложении катализаторного комплекса:

Затем карбоний-катионы реагируют со следующей молекулой мономера, и на конце цепи образуется новый активный центр:

Обрыв цепи и образование макромолекулы происходит за счет отрыва протона от растущей цепи с регенерацией катализаторного комплекса.

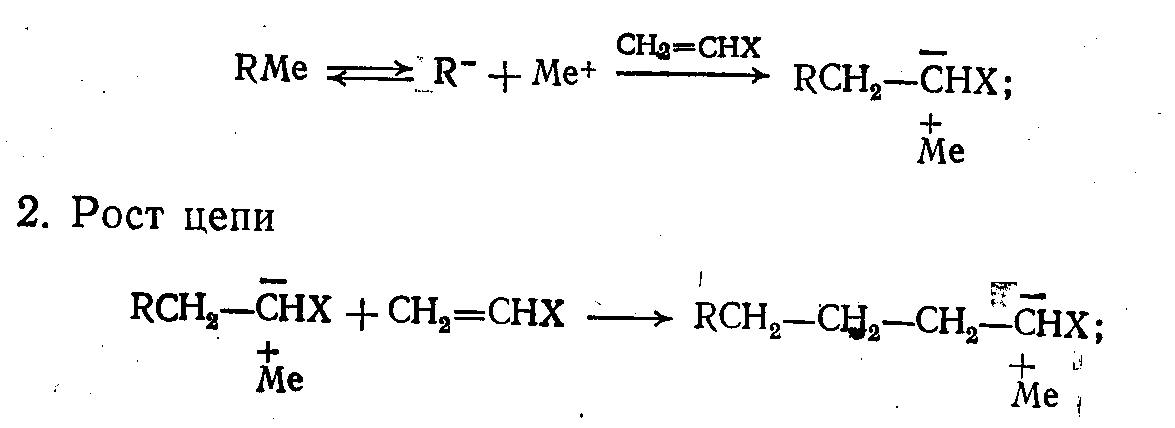

Анионная полимеризация протекает в присутствии металлорганических соединений, щелочных металлов, алкилов металлов переменной валентности или оксидов металлов. Механизм анионной полимеризации в присутствии металлорганических катализаторов можно представить следующей схемой:

1. Активация

З. Обрыв цепи происходит при взаимодействии карбоний-аниона с молекулой мономера или растворителя, при этом регенерируется активный центр

В присутствии металлорганических соединений щелочных металлов активный центр образуется путем присоединения металлорганического соединения к мономеру, а последующий рост цепи протекает за счет внедрения мономера по поляризованной связи металл — углерод.

Анионно-координационная полимеризация. Подбирая соответствующий катион металла, можно достичь стереорегулярного присоединения молекул мономера к макроаниону. Такой процесс получил название стереоспецифической (анионно-координационной) полимеризации. Характерная особенность процесса — непосредственное участие катализатора в каждом акте роста цепи.

Широкое распространение получила стереоспецифическая полимеризация в присутствии комплексных металлорганических катализаторов Циглера — Натта, которые в среде углеводорода образуют каталитический комплекс. Наиболее часто используют металлорганические соединения алюминия и хлориды титана.

Ион-радикальная полимеризация (инициированная ион-радикалами) протекает как по анионному, так и по радикальному механизму. Ион-радикалы образуются в результате взаимодействия щелочного металла с мономером или с ароматическим соединением. В результате ион-радикальной полимеризации можно получать чистые полимеры.

Ступенчатой полимеризацией называется постепенное ступенчатое присоединение отдельных молекул мономера, содержащего функциональные группы, друг к другу за счет миграции (перемещения) отдельных атомов или групп атомов. Ступенчатая полимеризация протекает с большой скоростью и не сопровождается отщеплением низкомолекулярных веществ. Химический состав исходного мономера и полимера одинаков. По механизму ступенчатой полимеризации могут полимеризоваться такие мономеры, которые не содержат подвижного атома водорода. При этом к мономеру присоединяется молекула активатора (воды, спирта, амина и др.), и образуется соединение с подвижным атомом водорода, которое далее полимеризуется по механизму ступенчатой полимеризации. Характерной чертой ступенчатой полимеризации является устойчивость промежуточные соединений, это дает возможность выделить промежуточные продукты полимеризации в свободном виде.

Способы проведения полимеризации и поликонденсации.

В промышленности применяют следующие основные способы полимеризации и поликонденсации: в блоке, в растворе, в водной среде (эмульсионная и суспензионная полимеризация) в газовой фазе, в твердой фазе, межфазную, в расплаве.

Полимеризация в блоке (или в массе)— полимеризация мономера, протекающая без участия растворителя или водной фазы. В результате полимеризации образуется расплав полимера или твердая монолитная масса полимера (блок). Блок обычно имеет форму сосуда, в котором проводили реакцию. Блочную полимеризацию проводят в присутствии инициаторов, чаще всего органических пероксидов, при термическом или фотохимическом инициировании. Преимуществом этого способа является возможность применения полученных блоков полимера без последующей обработки.

Недостатком блочной полимеризации является неравномерность нагрева реакционной массы, поэтому готовый продукт получается неоднородным по молекулярной массе. В связи с этим блочную полимеризацию проводят с малой скоростью и в небольшом объеме. Блочной полимеризацией получают полиметилметакрилат и полистирол.

Полимеризация в растворе проводится двумя способами. В первом способе в качестве среды применяют растворитель, в котором растворимы и мономер, и полимер. Это так называемый лаковый» способ. Образующийся раствор полимера (лак) применяют как готовый продукт или из него выделяют полимер осаждением или испарением растворителя. При полимеризации в растворе легче регулировать температуру, улучшается массообмен вследствие интенсивного перемешивания. Полимер образуется более однородным по молекулярной массе, но из-за уменьшения концентрации мономера он получается более низкомолекулярным. В растворе в основном проводят анионную полимеризацию. При полимеризации по второму способу применяют растворитель, в котором растворяется мономер, но не растворяется полимер. Полимер по мере образования выпадает в твердом виде.

Эмульсионная полимеризация наиболее широко применяется в промышленности, для получения синтетических полимеров. В качестве дисперсионной среды обычно используют воду, очищенную от минеральных примесей. Количество воды составляет 60-80% от массы эмульсии.

Обычно готовят эмульсии, содержащие 30—60 % мономера. Такие эмульсии нестабильны, поэтому в систему вводят эмульгатор, который придает эмульсии стабильность. В качестве эмульгаторов обычно применяют поверхностно-активные вещества: олеаты, пальмитаты, натриевые соли ароматических сульфокислот, мыла, жирные кислоты состава С12—С18 и др. Эмульгаторы обычно вводят в количестве 0,7—0,9% от массы получаемого полимера. для инициирования эмульсионной полимеризации применяют водорастворимые инициаторы (персульфаты, пербораты, пероксид водорода) и окислительно-восстановительные инициирующие системы. для регулирования молекулярной массы полимера в систему вводят различные добавки. Если регулятор вызывает полное прекращение полимеризации, он называется ингибитором процесса; если же он замедляет процесс, то называется замедлителем.

В качестве регуляторов применяют хлорированные углеводороды, серосодержащие органические соединения и др. Количество регулятора в эмульсии составляет 2—5% от массы образующегося полимера. Водородный показатель среды поддерживают равным 7 добавлением буферных веществ. В качестве буфера применяют различные соли (карбонаты, фосфаты и др.) в количестве 2-4% от массы образующегося полимера. Полученную стабильную водную дисперсию полимера называют латексом. Полимер выделяют из латекса коагуляцией. В качестве коагуляторов применяют различные электролиты (например, кислоты). Преимущество эмульсионной полимеризации заключается в возможности получать более однородные полимеры с более высокой молекулярной массой. Недостаток способа — загрязнение полимера остатками эмульгатора и электролитов.

Суспензионная (капельная) полимеризация отличается от эмульсионной тем, что при ее проведении получается более грубая эмульсия мономера в воде. Необходимая степень диспергирования и стабильность эмульсии достигаются с помощью стабилизаторов — водорастворимых полимеров (поливиниловый спирт, желатина и др.). При этом мономер распределяется в воде в виде относительно крупных капель (размером от 1 мкм до 1 мм). Отстаиванием и центрифугированием полимер легко отделяется от воды, поэтому нет необходимости вводить электролиты для разрушения эмульсии. Преимуществом этого способа является то, что полимеры менее загрязнены веществами, ухудшающими их физические свойства.

Полимеризация в газовой фазе. При этом процессе мономер находится в газообразном состоянии. для инициирования применяют УФ-облучение, излучения высокой частоты, а также летучие и нелетучие химические возбудители. При полимеризации в газовой среде не нужно выделять готовый полимер, что упрощает процесс производства.

Полимеризация в твердой фазе происходит при температурах ниже температуры плавления мономера. Полимеризация инициируется фото- или радиационно-химически. Механизм полимеризации в твердой фазе недостаточно изучен. Процессы полимеризации в твердой фазе можно разделить на медленные, протекающие со скоростью меньшей, чем скорость полимеризации мономера в жидкой фазе, и быстрые—достигающие взрывных скоростей.

Поликонденсацию в промышленности проводят в расплаве, в растворе и межфазной поликонденсацией.

Поликонденсацию в расплаве проводят, если исходные компоненты и полимер стабильны при высокой температуре. Процесс обычно ведут при 200—280 0С а атмосфере инертного газа и заканчивают в вакууме для более полного удаления выделяющегося вещества (воды, аммиака, хлороводорода и др.). Расплавленную массу выдавливают из реактора в виде ленты, которую затем измельчают. Преимущество метода — отсутствие необходимости удаления растворителя из полимера и регенерации растворителя.

Поликонденсацию в растворе проводят при 20- 25 °С. Преимущества способа — возможность быстрого и равномерного смешивания мономеров, благоприятные условия для удаления низкомолекулярных соединений, хорошая теплопередача.

Межфазная поликонденсация протекает на границе двух несмешивающихся фаз. Например, одна фаза — водный раствор одного мономера, другая — раствор другого мономера в органическом растворителе. Полимер, образующийся на границе раздела фаз, непрерывно удаляют, освобождая активную поверхность для взаимодействия новых мономеров. Межфазная поликонденсация протекает при комнатной температуре с большой скоростью и приводит к получению полимеров с более высокой молекулярной массой, чем при других методах поликонденсации.