- •Раздел 12 хтп Производство полимерных материалов

- •Тема 1 Классификация и физико-химические свойства полимеров Лекция 1 Методы синтеза полимеров

- •2 Общие сведения о полимерах, способы, классификация. Значение полимеров для народного хозяйства.

- •Тема 2 Производства полимеров

- •1 Полиэтилен: способы получения. Технологическая схема получения полиэтилена при высоком давлении, условия. Типы реакторов.

- •2 Технологическая схема получения полиэтилена при низком давлении, условия. Типы реакторов. Свойства и применение полиэтилена.

- •3 Полистирол: способы получения. Технологическая схема получения блочного полистирола, условия.

- •4 Технологическая схема получения эмульсионного полистирола, условия. Применение полистирола.

- •5 Полипропилен: свойства, способы получения, условия, применение.

- •6 Фенолальдегидные полимера: свойства, способы получения, условия, применение.

- •Тема 3 Производство синтетических каучуков и волокон

- •1 Каучуки: определение, классификация. Скс(скмс): свойства, получение.

- •2 Каучуки специального назначения: полиизобутиленовый и полихлоропреновый, их свойства, способы получения, условия. Производство синтетических волокон.

- •3 Получение синтетических волокон

- •Раздел 13 Электрохимические процессы в промышленности оос

- •1 Классификация процессов электросинтеза органических веществ

- •2 Методы получения себациновой и других кислот, адипонитрила и других органических веществ.

- •Раздел 14 Методы и принципы системных исследований при разработке хтп

- •Тема 1 Методы и принципы системных исследований

- •1 Хтс: определение, основные понятия, классификация систем.

- •2 Сущность системного подхода. Типовые задачи анализа, синтеза и управления хтс

- •Тема 2 Анализ хтс

- •1 Способы представления структуры хтс, понятие о расчете разомкнутых и замкнутых хтс.

- •2 Алгоритмы структурного анализа хтс, примеры расчета хтс модульным методом.

- •3 Обзор методов синтеза хтс, метод характеристик, синтез систем реакторов, комбинаторные методы с оценочными функциями.

- •Тема 3 Направления совершенствования и оптимизации производства органических веществ

- •Раздел 15 Моделирование хтп

- •1 Моделирование как основной метод решения задач оптимизации и проектирования хтп

- •2 Идентификация параметров установки и установление адекватности моделей

- •3. Оптимизация плазмохимического процесса получения ацетилена из метана

- •Раздел 16 Алгоритмы оценки управления хтп

- •1. Схемы реализации оптимального управления.

- •2. Оценка эффективности систем управления

Раздел 16 Алгоритмы оценки управления хтп

1. Схемы реализации оптимального управления.

АВТОМАТИЗИРОВАННОЕ УПРАВЛЕНИЕ химико-технологическими процессами, целенаправленное воздействие на них для достижения заданной цели функционирования как самих процессов, так и построенных на их основе химико-технологических систем и производств с использованием информации об их текущем и предшествующих состояниях. Автоматизированное управление формируется и осуществляется без участия человека-оператора или при его участии в качестве звена в общей цепи управления, оценивающего альтернативные варианты решений, вырабатываемых системой управления. Согласно иерархии химических производств, автоматизированное управление включает три уровня: 1) управление отдельными химико-технологическими процессами и установками; 2) управление химико-технологическими системами; 3) управление химическим производством в целом. Все иерархические уровни управления взаимосвязаны: снизу вверх, постепенно обогащаясь, поступает информация о состоянии объектов управления, сверху вниз - управляющие воздействия, приводящие всю систему в необходимое состояние. Каждому уровню отвечает решаемая по соответствующим критериям определенная задача управления: первому - стабилизация материальных и энергетических потоков, второму - оптимизация технологических режимов группы взаимодействующих процессов и аппаратов, третьему - оптимизация технико-экономических показателей производства.

Локальные системы автоматического регулирования. Автоматическое управление химико-технологическими процессами на первом уровне осуществляется с помощью локальных систем автоматического регулирования (САР). Локальные САР-основные звенья автоматизированной системы управления (АСУ) химическим производством, т. к. они непосредственно воздействуют на физико-химические процессы.

Регулирование представляет собой частный случай управления, при котором желаемое течение процесса достигается стабилизацией одной или нескольких физических величин относительно заданных их значений (постоянных или переменных). Критерий управления в САР- точность поддержания заданных технологических параметров, обеспечивающих максимальная эффективность процессов (напр., макс. съем продукции с единицы объема аппарата).

Локальные САР можно классифицировать по принципу регулирования, а также по функциональному и энергетическому признаку. В первом случае САР подразделяют на системы регулирования по отклонению регулируемого параметра (температура, давление, концентрация, расход, уровень и т.д.), компенсации возмущающего воздействия (изменение нагрузки, состава питания и др.) и комбинированные.

В зависимости от функционального назначения САР может быть стабилизирующими, следящими и программными. Стабилизирующая САР служит для поддержания регулируемого параметра равным его заданному значению посредством компенсации возмущающих воздействий. Эти САР широко применяют для стабилизации заданных технологических параметров (напр., температуры в зоне химической реакции). Назначение следящей САР-изменять регулируемый параметр, произвольно изменяя его заданное значение. Подобные САР используют при необходимости корректировать заданный режим процесса в соответствии с изменившимися условиями (напр., изменять подачу пара в куб ректификационной колонны при изменении количества питания). Назначение программной САР- изменять регулируемый параметр согласно заранее известному закону изменения его заданного значения. Подобные системы применяют в основном при управлении периодическими процессами (напр., для изменения теплового режима в реакторе). Несмотря на различие функционального назначения, САР имеют одинаковую структуру и расчет их базируется на одних и тех же теоретических принципах.

В соответствии с классификацией по энергетическому признаку, т. е. в зависимости от вида энергии, используемой для передачи воздействий, применяют электрические (электронные), пневматические и гидравлические системы регулирования. Стремление объединить преимущества по энергетическому признаку систем стало причиной появления комбинированных САР: электропневматических, электрогидравлических и т.д. В подобных системах для выработки регулирующего воздействия можно применять электрическую энергию, а для перемещения регулирующего органопневматическую. При этом гибкость электронных схем используется при построении регуляторов, располагаемых в диспетчерских, и сохраняются условия пожаро- и взрывобезопасности для регулирующих органов, которые размещают непосредственно в цехах.

Математическое описание САР. Конкретную задачу автоматического регулирования можно решить лишь при условии знания параметров данного процесса. При этом объект регулирования является, как правило, неизменяемой частью системы, характеристики которой определяются процессом. Естественно, что свойства объекта регулирования особенно важны при конструировании САР. Оптимальный результат дает совместное проектирование технологического процесса и системы управления им.

Свойства промышленных объектов, которые приходится учитывать при решении задач автоматизации, могут быть различны. Это прежде всего относится к процессам химической технологии. Однако при всем многообразии их свойств и технологических задач все объекты автоматического регулирования имеют ряд общих свойств (инерционность, распределенность и взаимосвязанность параметров, неустойчивость, запаздывание в каналах управления и др.).

Для описания типовых химико-технологических процессов в целях управления ими используют математические модели этих процессов (см. Моделирование). Такие модели можно составлять на основе рассмотрения физико-химических характеристик и эксплуатаций показателей процесса. При этом модели должны отражать как статические (стационарный режим), так и динамические (нестационарный режим) характеристики процесса. Учитывая, что в теории автоматического регулирования наиболее развиты и внедрены в инженерную практику методы анализа и синтеза линейных САР, математические модели объекта регулирования необходимо линеаризовывать.

Для объектов с одним регулируемым параметром полученные тем или иным способом математические модели могут быть представлены в виде дифференцированного уравнения, передаточной функции или амплитудно-фазовой (частотной) характеристики; для объектов с несколькими регулируемыми величинами в виде системы дифференцированных (обыкновенных или в частных производных) уравнений, сигнальных графов, передаточных матриц или уравнений состояния. Математический модель объекта используют для формирования требуемого закона управления, оптимально удовлетворяющего заданному критерию, и, в конечном счете, для синтеза САР.

В простейших, но наиболее распространенных на практике случаях применяют линейные законы регулирования: пропорциональный (П), интегральный (И), дифференциальный (Д) или их комбинации: пропорционально-интегральный (ПИ), пропорционально-дифференциальный (ПД), пропорционально-интегрально-дифференциальный (ПИД).

Самонастраивающиеся САР. Рассмотренные законы регулирования успешно используются, если свойства объектов линейны и не изменяются во времени. Однако в промышленных условиях характеристики объектов могут быть нелинейными, например, зависящими от нагрузки на аппарат, а также изменяться во времени (например, активность катализатора). Тогда с целью сохранения высокого качества регулирования применяют адаптивные, или самонастраивающиеся, системы, которые при изменении характеристик объекта автоматически изменяют параметры автоматических регуляторов или даже их структуру. При этом можно использовать различные принципы самонастройки.

Применение адаптивных систем с эталонной моделью (математическая модель процесса при нормальном режиме) особенно эффективно для управления процессами химической технологии с резко изменяющимися динамическими свойствами. Всякое изменение характеристик реального процесса оценивается по такой модели, в результате чего вырабатывается корректирующее воздействие для подстройки параметров автоматического регулятора.

Другой тип самонастраивающихся САР- система экстремального регулирования, автоматически отыскивающая оптимальные значения регулирующих воздействий для управления параметрами процесса.

Повышение качества регулирования приводит к усложнению закона управления. Осуществление таких более сложных законов управления (самоорганизующиеся САР, системы многосвязного регулирования и др.) возможно на базе современных мини- и микро-ЭВМ.

Автоматизированные системы управления технологическими процессами. Локальные САР не только стабилизируют технологические параметры, но и могут также вести процесс по заданной программе или изменять его режим по команде со второго уровня управления. На этом иерархическом уровне АСУ координирует работу группы взаимосвязанных материальными и энергетическими потоками аппаратов (параллельно работающих колонн, каскада реакторов, агрегатов с рециклом и более сложных комплексов), которые образуют химико-технологическую систему (ХТС). Ее назначение заключается, как правило, в получении некоторого целевого (или промежуточного) продукта заданного качества с минимальными затратами сырья и энергии. Указанная постановка задачи определяет и основной принцип управления- оптимизацию технологических режимов отдельных процессов и системы в целом для достижения экстремального значения принятого критерия управления.

В структуре химического предприятия ХТС представляют собой отдельные цехи или производства. Характеристики эффективности их функционирования- расходные нормы по сырью, топливу, электроэнергии, греющему пару и охлаждающей воде, а также экономические показатели (производительность труда, себестоимость продукции, приведенные затраты, прибыль и др.).

Математическая модель ХТС содержит модели составляющих ее элементов (типовых процессов хим. технологии) и более сложна, т.к. включает не только математического описания происходящих в этих элементах физико-химических явлений, но и структуру технологических связей между элементами, а также экономические оценки. Посредством такой обобщенной модели с использованием различных методов поиска экстремума на ЭВМ отыскивается оптимальный режим функционирования ХТС. Найденные значения технологических параметров, соответствующих этому режиму, передаются на первый уровень в виде задания локальным САР и служат для АСУ второго уровня управляющими воздействиями. Поиск последних производится периодически в зависимости от частоты возмущений в системе. Математическая модель также периодически уточняется и корректируется на основе поступающей в АСУ информации о характеристиках реального технологического процесса. Эта информация может быть собрана путем измерения при нормальных условиях текущих характеристик процессов ХТС или как результат активного (специально организованного) воздействия на систему. На этом уровне из-за сложности и громоздкости математических моделей, полученных изучением физико-химических основ технологических процессов, в большей степени используются статистические модели, которые построены статистической аппроксимацией математических моделей отдельных процессов или на базе экспериментально-статистических данных (регрессионных или корреляционных соотношений между параметрами входных и выходных материальных и энергетических потоков ХТС).

Сложность ХТС и иерархические принципы управления обусловливают применение при формировании законов управления принципов оптимизации и декомпозиции. Последние позволяют провести декомпозицию большой задачи оптимизации на последовательность меньших задач. В автоматизированной системе управления химико-технологическими процессами (АСУТП) эти задачи решаются на двух уровнях: на первом подсистемы (элементы) ХТС оптимизируются независимо друг от друга, на втором полученные решения согласовываются для достижения общего оптимума системы. Найденные значения управляющих воздействий, которые отвечают оптимальному режиму работы ХТС, передаются на настройки локальных регуляторов.

Кроме решения задач оптимизации, АСУТП выполняет следующие функции: собирает и перерабатывает информацию о контролируемых технологических параметрах и состоянии оборудования; осуществляет защиту и блокировку средств автоматического управления, входящих в состав системы, и т. д.; дистанционно управляет пуском и остановкой аппаратуры, рассчитывает технико-экономические показатели. Функционирование АСУТП технически реализуется с помощью специальных управляющих вычислительных машин (УВМ).

Автоматизированные системы управления предприятием. Совокупность технологических процессов и систем, подлежащих управлению, и его технических средств образует автоматизированную систему управления химическим предприятием (АСУП).

Эффективность работы предприятия. Химическое предприятие включает группу разных производств, которые комплексно и наиболее полно перерабатывают химическое сырье. Задача управления на третьем иерархическом уровне - обеспечить бесперебойное функционирование предприятия с целью выполнения плана по выпуску заданного ассортимента химической продукции в соответствии с требованиями стандартов и технологических условий.

Эффективность деятельности химического предприятия определяется экономическими показателями, поскольку варианты организации того или иного производства, часто эквивалентные по технологическим показателям, могут иметь неодинаковую экономическую значимость для данного предприятия и народного хозяйства в целом.

К

основным показателям эффективности

работы химического предприятия относятся:

количество (т/год) реализованной продукции

(может быть и продуктов), ее качество

(оценивается по совокупности

физико-химических параметров), эксплуатация

и капитальные затраты, включая расходы

на создание необходимых для функционирования

производства оборотных фондов. В качестве

обобщенного показателя экономической

эффективности производства можно

использовать так называемый приведенный

доход (руб./год):

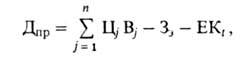

где Цj- - отпускная цена на продукт j-того вида (или утилизируемую энергию); В;-годовой объем выпуска и реализации j-того конечного продукта (утилизируемой энергии); Зэ-суммарные эксплуатационные затраты; Е-нормативный коэффициент экономической эффективности капиталовложений (величина, обратная нормативному сроку окупаемости); Кt-производственные фонды, т. е. единовременные затраты с учетом фактора времени.

Возмущающими воздействиями, которые нарушают функционирование химического предприятия, являются возможные аварии, неравномерность поступления сырья и отгрузки готовой продукции, остановки оборудования на ремонт и т.п. Условно к возмущениям можно отнести также и изменения плановых заданий предприятию вышестоящими организациями.

Функции АСУП и создание АСУОТ. Система управления химическим предприятием в целом выполняет функции перспективного и текущего планирования, а также оперативного управления совокупностью производств, но в большей степени на организационном, чем на технологическом уровне. АСУП- интегрированная автоматизированная информационно-вычислительная система, объединяющая и координирующая работу систем управления всех предыдущих ступеней иерархии химического предприятия.

Практически объединение второго и третьего уровней приводит к созданию организационно-технологических АСУ (АСУОТ). Последние обеспечивают согласование целей управления технологическими и организационными процессами на производстве, ускорение передачи управляющей информации и соответствующих команд по уровням иерархии, повышение достоверности и степени использования оперативной информации разными звеньями системы. Таким образом, АСУОТ объединяет функции АСУТП (АСУ агрегатами, цехами, комплексами взаимосвязанных цехов, производствами и т. д.) и АСУП (подсистемы управления основными и вспомогательными производствами, управлением сбытом и др.).

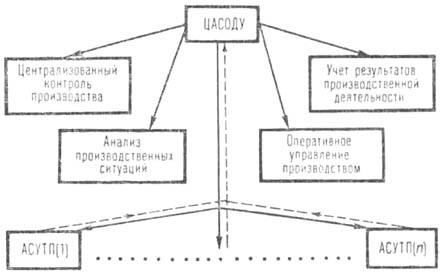

Принцип построения АСУОТ можно показать на примере АСУ производственным объединением "Азот" (смотреть рисунок).

Организационно-технологическая автоматизированная система управления (АСУ производственным объединением "Азот").

Эта система состоит из центральной автоматизированной системы оперативно-диспетчерского управления (ЦАСОДУ), представляющей собой верхний уровень оперативного управления объединением, и ряда систем управления на уровне производств и крупных цехов (отдельные АСУТП). Соединение ЦАСОДУ с каждой из нижестоящих по иерархии АСУТП образует некоторую пару совместно функционирующих АСУ. Цель всей системы - обеспечить максимальную вероятность выполнения суточного задания по выработке продукции с наилучшими технико-экономическими показателями при условии соблюдения технологических ограничений.

Основные функции, которые реализуют АСУОТ: 1) централизованный контроль за ходом технологических процессов; 2) учет результатов деятельности объединения за разные периоды (смена, сутки, месяц); 3) анализ производственных ситуаций и прогнозирование выполнения суточного задания; 4) оперативное управление производством. Перечисленные функции присущи как звеньям нижнего иерархического уровня управления (АСУ цехами и производствами), так и ЦАСОДУ. Однако ввиду того, что для звеньев нижнего уровня объектом управления служат технологические и организационные процессы, а для ЦАСОДУ-АСУ этого уровня, упомянутые функции на различных уровнях имеют разное содержание. Так, в ЦАСОДУ подлежат контролю лишь важнейшие параметры, которые характеризуют ситуации, приводящие к невыполнению суточного задания или нарушению межпроизводственных связей, в то время как в системах нижнего уровня контролируются технологические параметры по отдельным агрегатам. Функция учета в ЦАСОДУ реализуется на основе сбалансированных межпроизводственных материальных потоков, а в системах нижнего уровня только на базе информации, полученной от своего объекта управления.

Взаимодействие звеньев АСУОТ достигается согласованием информационных массивов, разработкой устройств сопряжения технических средств обмена информацией между системами разных уровней и т.д. Информация, поступающая в ЦАСОДУ с нижестоящих звеньев АСУОТ, агрегируется по времени и массивам. Организация взаимодействия между звеньями АСУОТ производится в режиме, при котором инициатива принадлежит верхнему уровню, т.е. ЦАСОДУ запрашивает необходимую информацию или передает управляющие воздействия. Выбор частоты обращения к системе нижнего уровня зависит от динамики производства. Системы нижнего уровня обслуживают полученный запрос или воспринимают управляющую информацию.

АСУП функционирует с использованием больших ЭВМ, обладающих развитой памятью и значительным быстродействием. Эффективность работы системы определяется надежностью функционирования ее технических средств, совершенством программного обеспечения действующих машин и средств связи оператора технолога с УВМ.

Автоматизированная система управления предприятием представляет собой одно из звеньев системы более высокого иерархического уровня-АСУ отраслью.