- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Прессовые соединения

Прессовые соединения широко применимы благодаря простоте, механизации и автоматизации. Для выполнения соединения необходимо преодолевать большое трение, для чего применяется прессовое оборудование. При наличии радиального натяга возникает сила трения на контактной поверхности.

iрасч=d1-d2 (диаметры охватываемой и охватывающей поверхностей)

Процесс запрессовки: микронеровности поверхности сминаются, за счет чего натяг уменьшается.

Когда К=0 смятия нет, к=1 – полное смятие.

iдейств=ip-2(K1Rz1-K2Rz2)

0≤K≤1

Максимальное смятие К1+К2=1

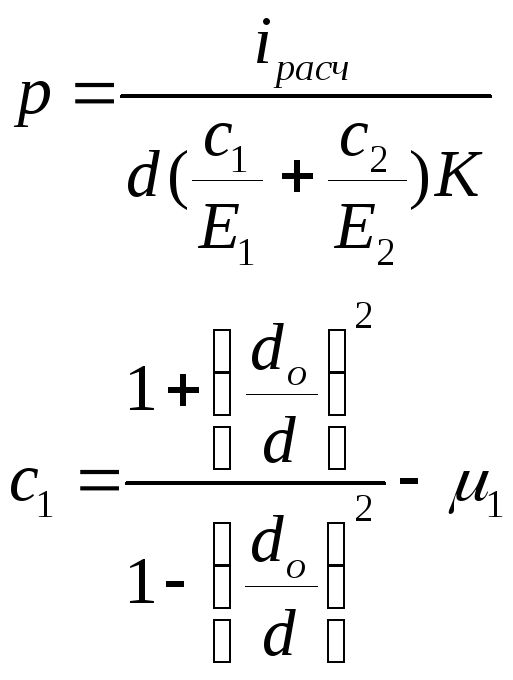

![]() ,

где

,

где

p – радиальное удельное давление на сопрягаемых поверхностях

d – наименьший диаметр сопрягаемых деталей

l – длина сопряжения

f – коэффициент трения

Величина удельного давления определяется как

,

где

,

где

с1 и с2 – коэффициенты, учитывающие соотношение размеров сопрягаемых деталей и свойства их материалов

Е1 и Е2 – модули упругости деталей

К – коэффициент, учитывающий относительно удлинение детали

К=1, если

![]()

![]()

µ - коэффициент Пуассона

Усилие запрессовки определяется максимальной величиной трения, а усилие распрессовки больше него на 20÷30%.

При малых даметрах сопрягаемых деталей для повышения надежности соединения для одной из деталей делают накатку (как правило, на валу).

═════════════════════════════════

Для получения качественных прессовых соединеней необходимо:

- точная ориентация соединяемых деталей

- соосность усилия силы запрессовки и силы сопротивления

- обеспечения симметричности опорных поверхностей относительно результирующей силы сопротивления

- сила запрессовки и перемещение детали должны быть определены

- обеспечение равномерности усилия и невысокой скорости (не более 7 мм/с)

- для обеспечения заданной точности сопрягаемые детали должны иметь фаску (самоцентровка)

Термопосадки

Используются в случае, когда к соединяемым деталям нельзя прикладывать большое усилие запрессовки.

Сущность процесса – нагревается охватывающая деталь или охлаждается охватывемая, при этом необходимо обеспечить минимальный зазор, после принятия температуры окружающей среды образуется радиальный натяг, который несколько меньше расчетного, поскольку часть микронеровностей совпадает.

,

где

,

где

S – минимальный зазор

to – температура окружающей среды

ip – расчетный допуск

d – номинальный диаметр

α – коэффициент линейного расширения материала

Клепаные соединения

Соединение очень прочное, применяется в случае, когда нет возможности соединить другими методами.

1 – закладная головка

2 – стержень

3 – замыкающая головка

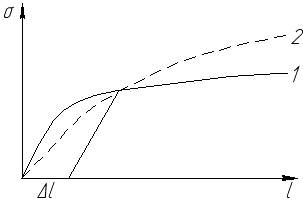

σт1>σт2

h1>h2

Замыкающая головка располагается со стороны более прочного материала, а если σт1=σт2, то со стороны матерала с большей толщиной.

Соединение осуществляется за счет пластического деформирования в холодном состоянии крепежного элемента.

Клепка производится пуансоном

Перед формообразованием детали должны быть сжаты. Необходимо, чтобы стержень был пластически деформируем.

При этом пластически деформируется только заклепка! (Al, Cu) Это приводит к появлению осевого натяга.

При выполнении операции необходимо соблюдать следующие условия:

- операция должна выполняться без потери устойчивости системы

- должно хватать материала для образования замыкающей головки, то есть h определяется заранее.

h=(1,3÷1,6)d

Для потайной головки

У пустотелых края загибаются – для них усилие значительно меньше.

Усилие, необходимое для выполнения операции

![]() ,

где

,

где

P – усилие формообразования замыкающей головки

d – номинальный диаметр

k – коэффициент, зависящий от формы головки

k=28,6 (сферическая)

k=15,2 (цилиндрическая)

k=26,2 (потайная)

k=4,33 (полая)