- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Накатывание

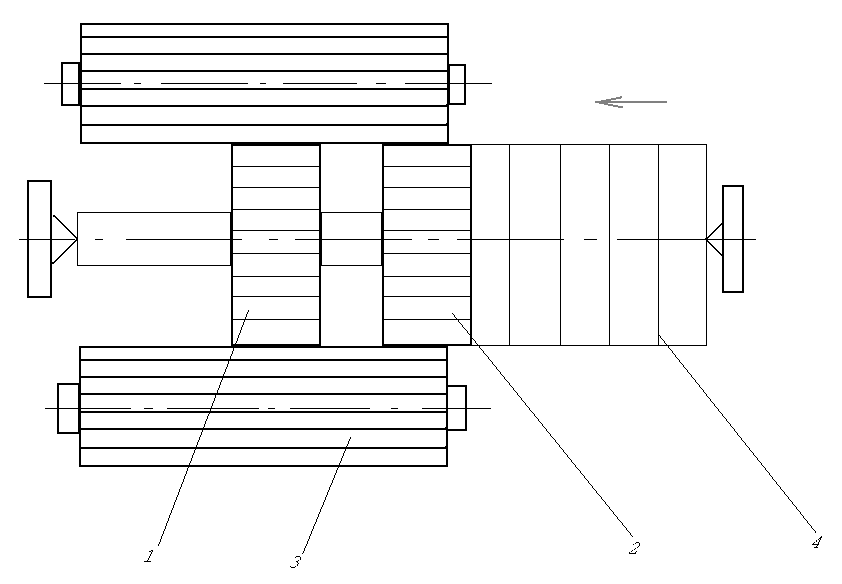

В приборостроении зубчатые колёса небольших диаметров получают накатыванием – методом с высокой производительностью, позволяющим получать зубчатые колёса с наклёпанной (после пластической деформации) поверхностью зубьев.

1 – делительное колесо

2 – полученное накаткой зубчатое колесо

3 – валики

4 - заготовки

Накатывание происходит при вращении двух валиков и поступательном и вращательном движении заготовки. В начальный момент вращение передается через делительное колесо. Происходит постепенное накатывание.

Отделка зубчатых поверхностей

Отделочные операции проводят с целью улучшения качества зубчатой поверхности, то есть повышения кинематической точности зубчатого зацепления. Используют отделочные методы: шевингование, притирку и шлифование, причём шевингованием пользуются для отделки незакалённых зубчатых колёс.

Для шевингования используют рабочий инструмент – шевер. Шевер представляет собой зубчатое колесо, на боковых поверхностях зубьев которого нанесены режущие канавки. Шевер и обрабатываемое зубчатое колесо располагают друг относительно друга под некоторым углом. Рабочее движение задаётся шеверу, заготовке задаётся поступательное движение. При этом в процессе совместного вращения, перемещение канавок, расположенных на поверхности шевера производит соскабливание материала с поверхности зубьев колеса.

Притирка. В качестве притирок применяют чугунное зубчатое колесо, располагаемое, как и шевер, под некоторым углом к обрабатываемому колесу. Для реализации эффекта соскабливания, в контактную зону вводится порошкообразный абразив.

Шлифованию обычно подвергаются закаленные зубчатые колеса.

Обработка резьбовых поверхностей

Обработка резьбовых поверхностей осуществляется двумя способами: резанием и пластическим деформированием (накатыванием).

Наиболее точные резьбовые поверхности получают на токарно-винтовом оборудовании нарезанием. Существует несколько схем получения резьб, например, с поперечной подачей резца (перпендикулярно к оси вращения детали) или под углом к стенке зуба.

При данной схеме обработки, выдерживая обратную величину шага (подача на оборот) можно получить одно и многозаходные резьбы.

Для повышения производительности применяют многорезцовые гребенки, в которых каждый зуб расположен на некотором удалении.

Аналогично обрабатывают внутренние резьбовые поверхности. При достаточной трудоёмкости данный метод позволяет обеспечить наиболее точные резьбы.

Наружные резьбы можно получить также с помощью лерок и плашек. Плашками получают наружные резьбы в единичном и серийном производстве. Плашка может быть зафиксирована, то есть вращение сообщается заготовке, либо заготовка неподвижна, а вращается плашка (при слесарных работах).

Внутренние резьбы получают метчиками. Метчик, как и плашка, имеет заходную часть, то есть крайние режущие зубья выполнены не в полную геометрию режущего зуба.

Нарезание резьбы происходит при подаче СОЖ, обладающих хорошими смазывающими свойствами, для уменьшения трения.

Резьбы получают также фрезерованием, фрезеруя профильным однониточным инструментом, или используя многозубые фрезы.

При получении резьб пластическим деформированием, резьбовые поверхности получаются за счёт перераспределения некоторой части материала заготовки под действием усилий инструмента. Данный метод, как уже было сказано, характеризуется высокой производительностью, а также тем, что поверхностный слой заготовки не разрушается, а пластически деформируется. В результате, повышается твёрдость и прочность изделия, при этом отсутствие следов режущего инструмента уменьшает опасность возникновения коррозии. Недостатком метода является его невысокая точность.

Накатывание отличается высокой производительностью.

-

подвижная плашка

-

неподвижная плашка

-

деталь