Металлические конструкции ГПМ

.pdf

4. Сопротивление усталости

4.1 Явление усталости металлов в конструкции

Явление усталости заключается в постепенном развитии повреждения в металле при его циклическом многократном нагружении напряжениями, максимальное значение которых превышает некоторый пороговый уровень, но остаётся ниже временного сопротивления. При этом скорость развития повреждения и пороговый уровень зависят от параметров нагружения, свойств материала, геометрических характеристик изделия и условий эксплуатации (или испытаний).

Процесс развития усталостного повреждения проходит ряд стадий, каждая из которых имеет свой механизм и особенности:

1-й этап. Никаких видимых повреждений на уровне структуры материала обнаружить невозможно; 2-й этап. В отдельных зёрнах металла появляются линии сдвига, количество которых увеличи-

вается с ростом числа циклов нагружения. Формируются очаги повреждения.

3-й этап. Происходит развитие субмикротрещин за счёт их слияния и распространения на соседние зёрна. При этом образуется микротрещина, которая ориентирована вдоль линии действия наибольшего касательного напряжения.

4-й этап. Превращение микротрещины в макротрещину, которая развивается перпендикулярно к действию главного растягивающего напряжения.

5-й этап. После достижения макротрещины своего некоторого критического размера происходит долом – разрушение в течение одного нагружения.

Применительно к элементу, имеющему концентратор напряжений:

1-ая стадия. До появления первичной микротрещины от исходного концентратора; 2-ая стадия. Превращение микротрещины в макротрещину. Для этого необходимо, чтобы раз-

мер микротрещины стал больше, чем размер пластической зоны у вершины концентратора и была сформирована своя пластическая зона у вершины трещины; 3-я стадия. Рост макротрещины;

4-ая стадия. Образование пластической области по всему сечению нетто; 5-ая стадия. Разрушение

Длительность первых 4-х этапов и стадий не постоянна и зависит от многих факторов.

Для решения инженерных проблем весь процесс разделяется на стадии: 1-я стадия. Накопление скрытого повреждения.

Период от начала нагружения до образования малой начальной макротрещины с характерным размером 5-10 мм23. Эту стадию описывает аппарат классической теории усталости, базирующийся на уравнении усталостной кривой, диаграмме предельных напряжений и гипотезе линейного суммирования повреждений. В соответствии с [16] с целью исключения возможности хрупкого разрушения кранов рекомендуется характерный размер трещины ограничить 2-3 мм. 2-я стадия. Развитие макротрещины.

Развитие трещины от начального размера до критического, при котором нарушается несущая способность. Длительность этой стадии можно трактовать как определённый запас живучести конструкции. Данный процесс сравнительно хорошо изучен и описывается механикой разрушения. Однако имеется существенный дефицит по характеристикам трещиностойкости сталей и их сварных конструкций.

3-я стадия. Долом.

Катастрофическое развитие трещины при очередном нагружении. Может иметь вязкий или хрупкий характер.

4.2 Усталостная кривая

Зависимость долговечности детали или узла конструкции от уровня действующих напряжений при стационарном нагружении характеризует усталостная кривая (или кривая Вёллера). Она строится в координатах: максимальное напряжение цикла – число циклов нагружения до образования усталостной макротрещины.

23 Характерный размер макротрещины – минимальный размер, достигнув которого, трещина может быть обнаружена

при обследовании крана. Зависит |

от условий обследования и квалификации специалиста-обследователя. |

Автор-составитель Савченко А.В. |

стр. 61 |

На рис.34 показаны результаты испытания одной серии образцов в линейных и логарифмических координатах. Точка А графика соответствует разрушению при однократном на-

гружении при напряжении, равном временному сопротивлению ( В ). Точка В характеризует переход от квазистатического разрушения24 к малоцикловому. Она имеет координаты 1 0,95 В и N 1000 10000 циклов. Малоцикловое нагружение, протекающее в упругопластической области, порождает накопление пластических деформаций. Это накопление может быть односторонним - монотонным или циклическим, не дающим однонаправленного прироста деформаций. При малоцикловом нагружении с постоянной амплитудой напряжений (мягкое нагружение) наблюдается два типа разрушений: первый – от усталости при небольших пластических деформациях и второй – носящий квазистатический характер при больших пластических деформациях. Второй тип разрушений имеет место преимущественно у материалов разупрочняющихся при циклических нагрузках и склонных к накоплению пластических деформаций.

Точка С с координатами RK* и N (2 5)106 циклов.

|

s, МПа |

|

|

|

|

А (sв) |

s, МПа |

|

|

|

|

|

|

|

|

150 |

А |

|

|

|

|

|

|

В |

|

|

|

|

В (s1 ) |

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С (sRK* ) |

50 |

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

N•10 6циклов |

|

N•10 6циклов |

Рис. 34

Ординату RK* (точка С) называют пределом неограниченной выносливости. Это такое максимальное по абсолютному значению напряжение цикла, при котором усталостное разрушение не возникнет при сколь угодно большом числе циклов нагружения. Индексы в этом обозначении показывают, что предел выносливости определён при коэффициенте асимметрии цикла (R ) для образца, детали или элемента конструкции, содержащего какой-либо концентратор напряжений ( K ). Предел выносливости при симметричном цикле (R 1), обозначают 1K* . Предел выносливости образца без концентраторов (гладкий лист с прокатной поверхностью) обозначают R* . При стационарном25 нагружении, в котором максимальное напряжение цикла по абсо-

лютному значению меньше предела неограниченной выносливости ( max RK* ), усталостное

разрушение теоретически не появится при любом количестве циклов. Это допущение подтверждается результатами лабораторных испытаний сварных образцов до N 107 108 циклов.

При нестационарном нагружении с максимальным напряжением max RK* циклы, в ко-

торых максимальное действующее напряжение лежит ниже предела неограниченной выносливости ( RK* ), также создают некоторое усталостное повреждение, поэтому в области RK* сварные узлы будут также иметь ограниченную долговечность. Это, на первый взгляд, противоречие с условием предыдущего абзаца можно объяснить следующим. В процессе эксплуатации, циклы с параметрами max j RK* создают некоторое усталостное повреждение (с 1-го по 4-ый

этап – см. п.1.1). При переходе процесса нагружения в область циклов с параметрами

max j RK* , эти циклы не способствуют зарождению нового усталостного повреждения, а про-

должат развитие уже существующего повреждения. Более подробно см. п. 4.6.6.7 и п.6.

24 |

Не следует путать с квазистатической механикой разрушения, которая имеет свои особенности. |

|

|

25 |

При стационарном нагружении максимальное и минимальное напряжения остаются постоянными max const , |

||

min const . При нестационарном нагружении max |

и min изменяются (часто произвольным образом) |

с каждым |

|

циклом. В реальном нагружении (например, у мостовых кранов) min const (в основном), а меняется |

только max . |

||

Автор-составитель Савченко А.В. |

стр. 62 |

|

|

Максимальное напряжение цикла max , которому на усталостной кривой соответствует

число циклов до разрушения N , называют пределом ограниченной выносливости на базе N и обозначают RKN . Для сокращения длительности усталостных испытаний их часто проводят не

до базы усталостной кривой, которая для сварных узлов составляет N* 5 106 циклов, а до

N0 2 106 циклов – предел ограниченной выносливости на базе N0 циклов, который обозначают

RK . Эта величина является базовой во всех методиках расчёта на сопротивление усталости и

вдальнейшей методике предел ограниченной выносливости узла с концентратором на базе

2 106 |

при симметричном цикле обозначен 1К . |

|

|

Основной участок ВС усталостной кривой описывают уравнением: |

|

|

m N const ; (4.2.1) или |

m N RKm N0 ; (4.2.2) |

где: и N - координаты произвольной точки на участке ВС; m - показатель степени усталостной кривой;

4.3 Факторы, влияющие на долговечность сварных узлов

Факторы, влияющие на долговечность элементов конструкций:

1.Конструктивно-технологические характеристики изделия;

2.Параметры нагружения;

3.Воздействие среды (коррозионное и температурное).

Основное влияние оказывают конструктивно-технологические характеристики и параметры нагружения. Наиболее распространёнными являются:

концентрация напряжений;

местный изгиб тонкостенных элементов;

остаточные сварочные напряжения;

свойства металла в зоне зарождения усталостного повреждения;

абсолютные размеры (масштабный фактор);

влияние коррозионной среды;

Совокупность всех факторов обусловливает значение предела выносливости элемента (узла) конструкции, а характеристикой их относительного влияния является эффективный коэффициент концентрации напряжений:

K 1  1K 1; (4.3.1)

1K 1; (4.3.1)

который показывает, во сколько раз предел выносливости элемента с тем или иным концентратором при симметричном цикле нагружения на базе N0 2 106 циклов ( 1K ) меньше анало-

гичного предела выносливости гладкого прокатного листа из той же стали ( 1 ). По материалам [17] формула (4.3.1) имеет вид:

K a  aK ; (4.3.1’)

aK ; (4.3.1’)

которая показывает во сколько раз амплитуда цикла для узла без концентрации больше амплитуды цикла для узла с концентрацией. Некоторые значения K в зависимости от типа кон-

центрации напряжений приведены в табл. 24 – [3].

4.3.1 Концентрация напряжений и местный изгиб.

Концентрация напряжений в элементах конструкций создаётся геометрическими концентраторами, т.е. локальным изменением размеров и формы изделия от сечения к сечению вдоль линии нагружения (отверстиями, галтелями, сварными и болтовыми соединениями и пр.)

Повышение напряжений в области концентратора характеризуется теоретическим коэффициентом концентрации

max  1 (4.3.2)

1 (4.3.2)

где: max - максимальное напряжение в зоне концентратора;

- номинальное напряжение без учёта концентрации.

Более подробно о теоретическом коэффициенте концентрации см. п.4.4.

Местный изгиб, характерный для тонкостенных конструкций, возникает из-за искривления листовых элементов в результате сварочных поводок, неточностей сборки и не центрального

Автор-составитель Савченко А.В. |

стр. 63 |

приложения продольных нагрузок. Его не учитывают при расчёте номинального напряжённого состояния конструкции и характеризуют коэффициентом местного изгиба:

с М  ; (1.3.3)

; (1.3.3)

где: М - местное изгибное напряжение;- номинальное напряжение в элементе конструкции;

4.3.2 Остаточные напряжения.

Остаточные сварочные напряжения возникают в результате неравномерного нагрева и остывания объёмов металла в районе сварного шва.

Основное влияние на сопротивление усталости оказывает та компонента поля остаточных напряжений, которая совпадает по направлению с напряжениями от внешней нагрузки. По экспериментальным данным и расчётным оценкам [20], пределы выносливости поперечных сварных соединений с высокими остаточными напряжениями при симметричном цикле (R 1) на 15-20% ниже, чем аналогичная характеристика для подобных узлов без остаточных напряжений. При более высоких значениях коэффициента асимметрии цикла влияние этого фактора падает.

Исследование влияния остаточных напряжений на усталостную прочность сварных соединений и узлов проводилось главным образом в ИЭС им. Е.О.Патона. Было доказано, что предел выносливости сварного узла обычно оказывается существенно ниже предела выносливости образцов малых размеров. Такое снижение выносливости имеет место при увеличении, как ширины образца, так и его толщины до размеров сечения 200?25, когда достигается минимальное значение предела выносливости и дальнейшее увеличение размеров влияния не оказывает.

Обширные экспериментальные исследования, проведённые с использованием соответствующих образцов из низкоуглеродистых и низколегированных сталей, позволили установить основные закономерности изменения сопротивления усталости сварных соединений. Влияние остаточных напряжений проявляется главным образом при наличии концентраторов напряжений. Так, снижение усталостной прочности могут вызвать поры, оказавшиеся в протяжённых швах, где остаточные напряжения в направлении вдоль шва имеют наибольшие значения, и трещины от пор растут поперёк шва. Наибольшее влияние растягивающих остаточных напряжений проявляется при невысоких переменных напряжениях и симметричном цикле нагружения.

Учёт влияния остаточных напряжений на усталостную прочность соединений затрудняется тем, что их уровень существенно изменяется в процессе циклического нагружения в зависимости от действующих нагрузок, ассиметрии цикла и вида соединения. При этом основные изменения происходят при первых циклах нагружения. В дальнейшем изменения остаточных напряжений за каждый последующий цикл уменьшаются и после 20 нагружений их уровень можно считать практически постоянным [15]. На изменение остаточных напряжений при циклическом нагружении сварных соединений существенное влияние также оказывает степень кон-

центрации напряжений. С увеличением коэффициента концентрации напряжений в зоне

концентратора могут формироваться остаточные напряжений обратного знака. В процессе циклического нагружения в зоне концентрации напряжений остаточные напряжения формируются даже тогда, когда в исходном состоянии их не было.

4.3.3 Свойства материала.

Предел выносливости стального проката (листа или фасонного профиля) при симметричном цикле на базе N0 2 106 циклов, пропорционален временному сопротивлению стали и при-

ближённо равен (большие значения принимают для более пластичных сталей):

|

при изгибе: |

1 0,35 В ; (4.3.4) |

||

0,4 0,43 В ; |

(4.3.4-1) |

|||

|

1 |

|||

|

при растяжении: |

0,28 0,38 В ; |

(4.3.4-2) |

|

|

1 |

|||

|

при кручении: |

1 0,22 В ; (4.3.4-3) |

||

|

|

|||

Автор-составитель Савченко А.В. |

стр. 64 |

|

||

По материалам [22] наиболее устойчивые соотношения существуют между 1 , В и0,2 ( условным пределом текучести). По опытным данным это соотношение следующее:

|

|

1 0,2 0,3 |

|

|

0,2 |

|

; (4.3.4’) |

|

|

|

|

|

|||

|

В 1 |

В |

|

|

|||

|

|

|

|

|

|

||

|

растяжение-сжатие при симметричном цикле: |

|

(4.3.4’-1) |

||||

|

|

1 0,33 В 1,25 ; |

|||||

растяжение-сжатие при пульсирующем цикле:

|

1 |

0,58 В 2,3; |

(4.3.4-2’) |

|

изгиб при симметричном цикле: |

0,4 В 5,7 ; |

(4.3.4-3’) |

|

1 |

кручение при симметричном цикле:

1 |

0,2 В 4,8; (4.3.4’-4) |

кручение при пульсирующем цикле:

1 |

0,25 В 24 ; |

(4.3.4’-5) |

В данных формулах26 значения В и |

0,2 следует подставлять в кгс/мм2. Следует отметить обя- |

|

зательное условие, что в представленных формулах |

(4.3.4) - (4.3.4-3) и (4.3.4’) - (4.3.4’-5) под- |

|

ставляемые значения В и 0,2 следует назначать в зависимости от геометрических размеров

(толщин), например, в соответствии с [7] – табл.3.3 с увеличением толщин проката, значения временного сопротивления и предела текучести уменьшаются.

Для элементов и узлов с геометрическими концентраторами, а также для сварных узлов, создающих невысокую концентрацию напряжений (стыковые соединения), пределы выносливости также сохраняют зависимость от временного сопротивления. Для сварных узлов, характеризуемых высоким уровнем концентрации напряжений, свойства основного материала не влияют на значение пределов выносливости при симметричном цикле.

Применение низколегированных и высокопрочных сталей вместо сталей обыкновенного качества сулило получение значительной экономии металла в сварных конструкциях. Эффективность использования таких сталей в конструктивных элементах со стыковыми швами, испытывающими за срок своей службы менее 10.000 нагружений, действительно, не вызывает сомнения, где снижение прочности почти отсутствует, а разрушение имеет квазистатический характер. При переходе условной точки в 10.000 нагружений означает не только переход от квазистатического к усталостному разрушению, но и смену места разрыва с основного металла на

сварное соединение. При увеличении числа нагружения кривые усталости различных сталей с различными пределами прочности начинают сближаться.

Таким образом, с увеличением числа циклов нагружения, в особенности знакопеременных, представление о целесообразности использования сталей прочных и высокопрочных радикально меняется. При наличии концентрации напряжений, в особенности в присутствии коррозионной среды, предел выносливости материалов различной прочности оказывается практически одинаковым. Это подтверждается сопоставлением пределов выносливости, полученных при симметричных нагрузках для большой группы низколегированных сталей: 14Г2, 19Г, 15ГС, 15Г2С, 10ХСНД, 15ХСНД, 09Г2С, 10Г2СД, 14ХМН, ДФР и др.

4.3.4 Абсолютные размеры поперечных сечений.

Влияние абсолютных размеров поперечного сечения элемента конструкции на усталостные характеристики называется масштабным эффектом. Узлы и детали большего размера имеют более низкие значения пределов выносливости, чем объекты такой же конфигурации, но меньшего размера.

Одним из основных параметров масштаба сварного узла является толщина свариваемых элементов. Эксперименты показывают, что влияние толщины на предел выносливости при симметричном цикле можно приближённо описать зависимостью:

1K (t0  t)P 1K 0 ; (4.3.5)

t)P 1K 0 ; (4.3.5)

где: t - толщина элемента, в котором возникает трещина;

1K 0 - предел выносливости аналогичного соединения толщиной t0 ;

26 Имеется в виду формулы источника [22]. |

|

Автор-составитель Савченко А.В. |

стр. 65 |

P 0,1 0,3 - показатель степени;

4.3.5 Влияние коррозионной среды.

Сопротивление усталости всех конструкционных материалов в большой степени зависит от химической агрессивности окружающей среды. Степень влияния коррозионных повреждений

коэффициентвлияния |

|

0,8 |

|

|

|

|

|

коррозии |

0,6 |

|

|

|

|

|

|

0,4 |

|

|

|

|

|

||

0,2 |

|

|

|

|

|

||

0 |

|

|

|

|

|

||

400 |

600 |

800 |

1000 |

1200 |

1400 |

||

|

|

предел выносливости, МПа |

|

|

|||

|

|

|

Пресная вода (наличие концентрации напряжений) |

|

|||

|

|

|

Пресная вода (отсутствие концентрации напряжений) |

|

|||

|

|

|

Морская вода (отсутствие концентрации напряжений) |

||||

Рис.35

поверхности деталей на сопротивление усталости зависит от свойств материала и среды, характера нагружений и времени. Предварительное перед испытаниями коррозионное воздействие на образцы не столь опасно, как одновременное действие коррозионных и механических факторов. Кривая усталости при коррозионных воздействиях на металл никогда не выходит на горизонталь. В пределе можно считать, что как бы ни были малы переменные напряжения, они приведут к разрушению образца при достаточно большом числе циклов. Следовательно, при коррозионной усталости нельзя установить предела выносливости, а можно лишь говорить о предельном сопротивлении усталости при ограниченном числе циклов.

Коэффициент KКОР , характеризующий снижение предела выносливости от влияния корро-

зии при одновременном действии коррозионной среды и переменных напряжений представлен на рис.35. Коррозионно-усталостная прочность некоторых сталей приведена в табл.28.

4.4 Напряжения для расчёта на сопротивление усталости Конструктивный коэффициент.

Расчёт на сопротивление усталости имеет целью установить возможность зарождения трещины в определённом месте конструкции, называемом расчётной зоной (РЗ). В качестве таких зон выбираются места, в которых номинальные напряжения от внешней нагрузки имеют достаточно большой размах и присутствует существенная концентрация напря-

жений.

При нахождении в РЗ мелкомасштабного концентратора (концентрация напряжений верхнего уровня – например сварное соединение) его влияние (например, формы и качества сварного соединения) на сопротивление усталости узла характеризуется пределом выносливости ( 1K ), который получен в результате испытания образцов с таким же концентратором при растяжении / сжатии или плоском изгибе. Поэтому расчётные напряжения для условия сопротивления усталости должны быть вычислены как средние на площадках, больших, чем характерные размеры этого концентратора, для того, чтобы повторно не учитывать концентрацию напряжений верхнего уровня.

В элементах простой конфигурации, в прямолинейных балках или стержнях, в которых сварное соединение находится примерно в таких же условиях, что и в образце, в качестве расчётных напряжений используют номинальные напряжения, вычисленные на моделях из стержневых элементов. При использовании плоских конечных элементов искомое напряжение определяется в центре элемента. При равномерном растяжении элемента (например, пояса балки)

шириной b размер конечного элемента l (0,25 0,5)b , а при изгибе – l (0,1 0,2)b .

Однако в большинстве случаях РЗ оказывается в поле напряжений нижнего уровня. Это может быть связано с тем, что РЗ попадает в зону влияния крупномасштабного концентратора или узел имеет соотношение размеров, отличное от базового образца или он загружается дополнительным изгибом, который отсутствовал в образце и не учтён при вычислении номинальных напряжений. В таких случаях напряжения для расчёта на сопротивление усталости ( )

Автор-составитель Савченко А.В. |

стр. 66 |

должны быть найдены с учётом указанных особенностей. При этом не должна повторно фиксироваться концентрация напряжений верхнего уровня (конфигурации и размеры мелкомасштабного концентратора). Размеры элементов в районе концентратора (например, сварного шва) должны быть достаточно большими l (2 4)t (t - толщина основного листа), а расчётные на-

пряжения должны определяться в их центре, как средние по элементу. При анализе результатов вычисления напряжений следует иметь в виду, что для расчёта на сопротивление усталости используются нормальные напряжения: максимальные главные или действующие перпендикулярно к концентратору (сварному шву), а также касательные напряжения. Для их определения следует учитывать ориентацию конечного элемента в пространстве.

Винженерных аналитических расчётах удобно находить расчётные напряжения как

k , где k - конструктивный коэффициент, учитывающий влияние вышеуказанных особен-

ностей местного напряжённого состояния нижнего уровня; - номинальное напряжение в районе расчётной зоны.

Считая, что напряжённое состояние нижнего уровня имеет градиенты, весьма малые по сравнению с градиентами поля напряжений от сварного соединения, можно приближённо считать, что:

k  В ; (4.4.1)

В ; (4.4.1)

где: - теоретический коэффициент концентрации напряжений нижнего уровня для расчётного

элемента конструкции;В - теоретический коэффициент концентрации напряжений нижнего уровня для соответствую-

щего базового образца;

При необходимости вычисления27 k по (4.4.1) определяют значения коэффициентов

концентрации напряжений, входящих в это выражение. Теоретический коэффициент концентрации находят как max  где: max - максимальное напряжение в зоне концентратора, - но-

где: max - максимальное напряжение в зоне концентратора, - но-

минальное напряжение в элементе конструкции. Напряжения вычисляют с применением плоских или пространственных элементов размером l (2 4)t в районе концентратора.

При построении конечно-элементной модели образца следует считать, что толщины всех элементов одинаковы и равны t , ширина образца и длина присоединённых элементов равны (8 10)t , ширина присоединённых элементов равна 5t . По этой модели находят значение теоретического коэффициента концентрации В . Аналогичный расчёт узла конструкции выполняется

сучётом следующих рекомендаций:

1.Для деталей толщиной t 20мм, в основном загруженных растяжением, напряжение max

вычисляется как среднее по двум значениям, найденным по разные стороны листа.

2. Для деталей с t 20 мм, а также для деталей любой толщины при значительном изгибе листа из своей плоскости и в узлах, подверженных местному влиянию подвижной нагрузки, - как наибольшее из двух указанных значений. В узлах с несимметричным концентратором, значение max определяется как напряжение, действующее со стороны, где

находится более существенный концентратор.

Рекомендации по определению значения конструктивного коэффициента k для ряда харак-

терных узлов приведены ниже. Для элементов конструкции с шириной поперечного сечения менее 100 мм можно принимать k 1. Большой массив данных по значениям коэффициентам

концентрации напряжений при разных видах нагружений представлен в [10, 11, 12]

4.4.1 Элементы конструкций с отверстиями

Наиболее опасные пиковые напряжения определяются кривизной отверстия и где кривизна максимальна, могут достичь значений во много раз превышающих значений напряжений в сплошной среде материала. Число, показывающее, во сколько раз местные напряжения пре-

27 Необходимость вычисления конструктивного коэффициента может возникнуть, если по справочникам нет возможности найти значение k для соответствующего узла конструкции. Вычисление конструктивного коэффициента

по указанной формуле плохо поддатся аналитическому расчёту, |

поэтому для его нахождениянеобходимо применять |

|

более точные методы, например МКЭ. |

|

|

Автор-составитель Савченко А.В. |

стр. 67 |

|

вышают номинальные, называется коэффициентом концентрации напряжений и определяется формой выреза и свойствами материала

Коэффициенты концентрации напряжений max  в районе отверстий могут быть определены по номинальным напряжениям брутто ( b ), т.е. вычисленным по исходному сече-

в районе отверстий могут быть определены по номинальным напряжениям брутто ( b ), т.е. вычисленным по исходному сече-

нию без учёта отверстия, или нетто ( n ), найденным по сечению с отверстием. Соответственно получают два значения:

b max  b ; n max

b ; n max  n ; (4.4.2)

n ; (4.4.2)

При изгибе номинальные напряжения в выражениях (4.4.2) определяются на кромке полосы, а максимальные на краю отверстия.

Коэффициенты концентрации напряжений при изгибе значительно меньше, чем при растяжении и при D 0,45h (рис.36) они меньше единицы. Это значит, что напряжения на кромке такого отверстия не превышают значений напряжений на краю полосы.

Отверстие в растянутом стержне более сложного (например, двутаврового) сечения вызывает меньшую концентрацию напряжений и в меньшей степени ослабляет его сечение. Поэтому значения коэффициентов концентрации напряжений брутто получаются меньше, чем для полосы с отверстием, а нетто – несколько больше, поэтому усиление кромки отверстия существенно снижает уровень максимальных напряжений. Если площадь сечения усиления близка к площади отверстия в сечении, то значение коэффициента концентрации напряжений при растяжении приближается к единице. При изгибе оно становится меньше единицы.

Если РЗ находится на поясе балки, в стенке которой имеется отверстие (рис.36, в, РЗ а и с), то значение k определяют по рекомендациям, приведённым в п.4.4.3.

h |

D |

|

а)

А |

А-А |

|

I |

II |

III |

h |

|

D |

б) |

|

|

А |

|

|

|

а |

|

|

|

b c d |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в)

Рис. 36 Если же РЗ находится на краю отверстия или на окантовке, то значение конструктивного

коэффициента определяется по выражению (4.4.1), в котором В 1, поэтому k n . При вы-

числении действующих напряжений с использованием плоских или пространственных элементов с размером в районе концентратора l (2 4)t принимается k 1.

При нахождении РЗ в растянутой области (процесс чистого растяжения28), расчётное значе-

ние k |

n может быть определено как: |

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

1 2 |

t |

; (4.4.3) |

||

|

|

|||||

|

|

|

|

|

||

где: t - половина наибольшего размера отверстия, расположенного перпендикулярно действию растягивающих напряжений;- радиус закругления;

Выражение (4.4.3) для концентрации напряжений применимо для отверстий любой формы, на контуре которых есть точки с малым радиусом кривизны.

При действии в РЗ больших касательных напряжений:

k 1  t ; (4.4.3’)

t ; (4.4.3’)

28 Процесс чистого растяжения – процесс, когда в детали или узле действуют напряжения растяжения, возникающие

при отсутствии изгиба или кручения. |

|

Автор-составитель Савченко А.В. |

стр. 68 |

Формула (4.4.3) справедлива, если размер поперечного сечения h намного превышает |

t , в про- |

|||||||||||||||||||||||||||||||||

тивном случае при t h 0,05 0,5 и |

|

t |

: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s0 |

|

|

|||||||||

k 31 1,7 2 ; |

|

(4.4.4) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Формулы (4.4.3) – (4.4.4) для концентрации напряжений применимы |

|

|

|

|||||||||||||||||||||||||||||||

для отверстий любой формы, на контуре которых есть точки с ма- |

|

|

sW |

|||||||||||||||||||||||||||||||

лым радиусом кривизны. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sr |

Формулы (4.4.3) – (4.4.4) |

нельзя применять без тщательного |

a |

|

0 |

||||||||||||||||||||||||||||||

анализа. В зоне концентрации напряжений активизируются необра- |

|

|

s |

|||||||||||||||||||||||||||||||

|

А |

Б |

||||||||||||||||||||||||||||||||

тимые процессы, которые могут снижать эту концентрацию (напри- |

|

|||||||||||||||||||||||||||||||||

|

W |

|

||||||||||||||||||||||||||||||||

мер в пластичных материалах). Зачастую в таких зонах происходит |

|

|

|

|||||||||||||||||||||||||||||||

постепенное накопление повреждений, приводящее в последующем к |

|

|

|

|||||||||||||||||||||||||||||||

появлению трещины. Разрушение происходит не в самой вершине |

|

|

|

|||||||||||||||||||||||||||||||

трещины, а в некоторой зоне впереди вершины, в результате слож- |

s0 |

|

|

|||||||||||||||||||||||||||||||

ного процесса возникновения микротрещин, их объединения и взаи- |

|

|

||||||||||||||||||||||||||||||||

модействия.. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если обратится к одноосному растяжению упругой пластинки |

Рис.37 |

|

|

|||||||||||||||||||||||||||||||

с круговым отверстием (рис.37), то распределение напряжений даётся следующими зависимо- |

||||||||||||||||||||||||||||||||||

стями: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

2 |

|

|

|

|

|

|

|

|

|

3a |

4 |

|

|

|

4a |

2 |

|

|

|

|

|

|

|||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

r |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

cos2 ; (4.4.5) |

|

|

|

||||||||

|

|

|

1 |

|

2 |

|

|

|

|

|

4 |

|

|

|

2 |

|

|

|

|

|

||||||||||||||

|

2 |

|

|

r |

|

|

|

|

|

|

|

|

r |

|

|

|

|

r |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

a |

2 |

|

|

|

|

|

|

|

|

3a |

4 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

cos2 ; (4.4.6) |

|

|

|

||||||||||||||

|

|

|

1 |

|

|

2 |

|

|

|

|

4 |

|

|

|

|

|||||||||||||||||||

|

|

|

2 |

|

|

|

r |

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

3a |

4 |

|

|

2a |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

(4.4.7) |

|

|

|

|||||||

|

2 |

1 |

r |

4 |

|

r |

|

sin 2 ; |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

0 - номинальное напряжение растяжения; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Они показывают, что при приближении к отверстию (при уменьшении r), радиальное напряже- |

||||||||||||||||||||||||||||||||||

ние r убывает до нуля и его максимальное значение находится в точках Б на оси х, но в |

||||||||||||||||||||||||||||||||||

стороне от отверстия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 0 ; |

|

|

|

|

|||||

|

r a |

2 ; |

|

(4.4.8) |

|

|

|

r max |

(4.4.9) |

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

Окружное же напряжение принимает наибольшее значение в точках А на оси х. |

|

|

||||||||||||||||||||||||||||||||

Предельным случаем концентрации напряжений является трещина, разрез «нулевой» толщины. |

||||||||||||||||||||||||||||||||||

Понятие коэффициента концентрации напряжений утрачивает здесь физический смысл. |

|

|

||||||||||||||||||||||||||||||||

4.4.2 Сопряжения балок и угловые переходы |

|

|

|

|||||||||||||||||||||||||||||||

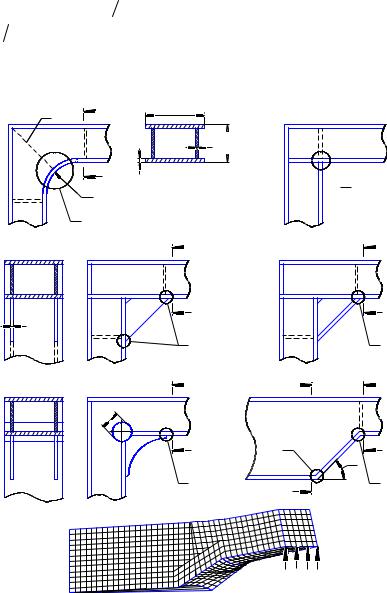

Сопряжениями называют узлы соединения двух балок с пересекающимися осями, а переходами – места изменения высоты поперечного сечения балки. Узлы этого типа отличаются сложным напряжённо-деформированным состоянием и в связи с этим часто становятся очагами повреждений.

Сопряжения балок выполняют путём непосредственной стыковки их элементов или с помощью галтелей, т.е. закруглений (рис.38 а, д)

Изменение высоты балки оформляют в виде углового перехода с ломаным профилем пояса (рис.38, е) или ступени с закруглением – галтели. Во всех случаях в этих узлах возникает весьма значительная концентрация напряжений. Причём в отличии от деталей машин в тонкостенных конструкциях концентрация напряжений возникает не только в «вогнутых» углах (зоны 1), но и в «выпуклых» (зоны 2).

Галтельные сопряжения применяются в местах соединения балок и в зонах изменения их высоты. Значение конструктивного коэффициента для галтельного сопряжения, согласно п.4.4.1, при В 1 равно значению коэффициента концентрации напряжений, т.е. k b . Аналитиче-

ская оценка выполняется по следующим рекомендациям. В галтельном сопряжении при

0,1 R h 0,5 , t f

h 0,5 , t f  tw 3 и b

tw 3 и b t f 40 120 можно считать k b 4,5. При установке диагональной

t f 40 120 можно считать k b 4,5. При установке диагональной

Автор-составитель Савченко А.В. |

стр. 69 |

диафрагмы 3 (рис.38, а) приваренной к криволинейному поясу, концентрация напряжений существенно снижается и при R h 0,2 0,8 получается k 1,7 .

h 0,2 0,8 получается k 1,7 .

Если действующие напряжения для расчёта на сопротивление усталости вычисляются МКЭ с вышеуказанным размером элементов, то при расчёте на неограниченную долговечность и при определении параметров нагружения РЗ следует принимать k 1.

Угловые сопряжения (рис. 38, б-г) отличаются многообразием конструктивных исполнений, которые рождаются в процессе поиска путей снижения концентрации напряжений. Конструктивный коэффициент, как и для галтельного сопряжения, равен k b . Для оценки коэффици-

ентов концентрации напряжения b в некоторых узлах рассматриваемого класса можно пользо-

ваться следующими рекомендациями:

В угловом сопряжении балок с непосредственным соединением поясов максимальные напряжения могут достигать весьма высоких, трудно прогнозируемых значений, при этом в области их действия оказывается ответственное сварное соединение поясов (рис.38, б, зона 4). Поэтому применять такие сопряжения для несущих конструкций не рекомендуется. В угловом сопряжении коробчатых балок с косынками (рис.38, в) максимальные напряжения располагаются в зоне окончания косынки (зона 5). Как показывают результаты расчётов МКЭ при t f  tw 0,5 2,5 ,

tw 0,5 2,5 ,

b h 0,3 0,6 и толщине косынки равной толщине стенки (tv tw ) коэффициент концентрации

h 0,3 0,6 и толщине косынки равной толщине стенки (tv tw ) коэффициент концентрации

напряжений равен k |

b 1,5 1,2 t f tw . Если толщина косынки равна толщине пояса (tv t f ), |

то k b 2,4 0,3t f |

tw . Таким образом, меньшие значения коэффициентов концентрации на- |

пряжений получаются в том случае, если косынка имеет толщину такую же, как и более толстый элемент балки.

а) |

|

А |

А-А |

|

3 |

b |

|||

|

|

|||

|

|

|

tw |

|

|

|

|

f |

|

|

|

|

t |

|

|

|

R А |

|

|

|

|

1 |

|

|

в) |

А-А |

|

А |

|

|

|

|

||

|

tv |

|

А |

|

|

|

|

5 |

|

д) |

А-А |

|

А |

|

|

|

D |

А |

5 |

ж)

б)

h |

|

B |

|

||

|

|

|

|

|

|

4

4

|

г) |

А |

|

|

А |

|

|

5 |

е) |

В |

А |

|

|

2

j |

А |

|

1 |

В

Рис. 38 Если к косынкам и поясам балок приварен наклонный лист толщиной, равной толщине

пояса (рис.38, г), то коэффициент концентрации напряжений составит 1,7 0,6t f  tw . Иногда для выравнивания распределения напряжений по ширине пояса в угловое сопряжение вварива-

tw . Иногда для выравнивания распределения напряжений по ширине пояса в угловое сопряжение вварива-

Автор-составитель Савченко А.В. |

стр. 70 |