- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

3.4 Усадка стружки

В связи с тем, что при механической обработке весь срезаемый слой припуска подвергается пластической деформации, форма и размеры срезаемого слоя изменяются. Ширина среза остается неизменной, а толщина стружки увеличивается по сравнению с толщиной среза. Поскольку объем стружки равен объему срезанного слоя, ширина стружки равна ширине среза, а толщина стружки больше толщины среза, естественно, должно произойти уменьшение длины стружки по сравнению с длиной срезанного слоя. Это явление уменьшения длины стружки по сравнению с длиной поверхности, по которой она срезана, называется усадкой.

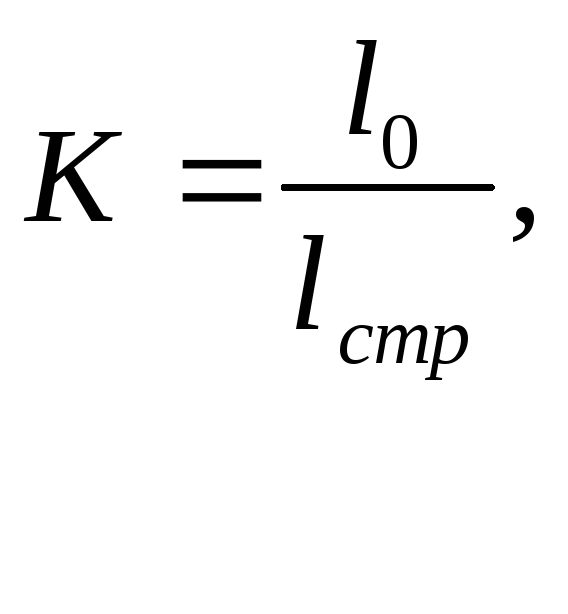

Количественно усадка оценивается коэффициентом усадки стружки, который отражает величину пластической деформации, имевшей место при резании. Поэтому при исследовании влияния какого-либо фактора на процесс резания часто прибегают к оценке этого влияния по изменению величины коэффициента усадки стружки.

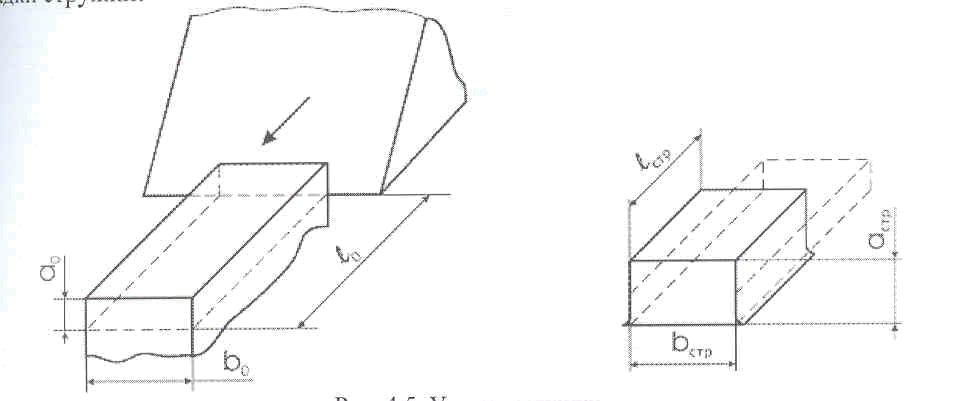

Рисунок 3.5 - Усадка стружки.

Явление усадки стружки поясняется схемой на рис.4.5. На схеме показано уменьшение длинны стружки lстр по сравнению с длинной среза l0 . Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки - поперечной усадкой. Соответственно и коэффициенты усадки называются коэффициентами продольной и поперечной усадки стружки. Количественно эти коэффициенты равны между собой.

Поскольку объем стружки равен объему срезаемого слоя, можно записать,

![]()

![]()

поэтому:

![]()

![]() =

=![]()

но

![]()

![]() есть

коэффициент продольной усадки

есть

коэффициент продольной усадки а

а

![]() коэффициент

поперечной усадки

коэффициент

поперечной усадки

![]()

Следовательно:

Kl = Ka =K.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее - подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 - 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя.

4 Образование нароста

4.1 Наростообразование при резании металлов

При резании металлов срезаемый слой в результате пластического деформирования приобретает повышенную физическую активность и, будучи плотно прижатым силами нормального давления к передней поверхности режущего инструмента, схватывается (сваривается) с ней.

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные ювенильные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического схватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом

Методом металлографического анализа установлено, что при образовании сливной стружки на передней поверхности инструмента образуется слой металла, строение которого отличается от обрабатываемого материала и стружки. Он представляет собой застойную зону, образование которой объясняется сложностью процесса, происходящего в зоне контакта инструмента с обрабатываемым материалом. Если она прочно присоединена к инструменту, то ее называют наростом.

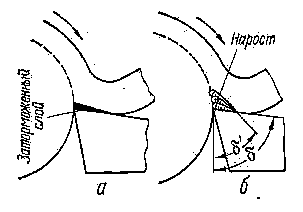

Рисунок 1. – Схема образования нароста при резании

Механизм образования нароста можно объяснить следующим образом. Вследствие большого давления со стороны стружки на инструмент и высокой температуры пластически деформированного металла, а также микронеровностей на передней поверхности резца происходит торможение нижнего слоя стружки, вследствие чего образуется тонкий заторможенный сдой и течение металла в стружку происходит по этому слою с преодолением внутреннего трения (рис.1, а). При определенных условиях заторможенный слой начинает расти, образуя новое тело, прочно присоединенное к передней поверхности инструмента (рис.1 ,6). Это и есть нарост.

Нарост имеет форму клина с углом резания меньше, чем у резца (рис. 1, б). Вследствие чрезвычайно сильной деформации он приобретает очень большую твердость, в 2,5—3,5 раза превосходящую исходную твердость обрабатываемого материала, и поэтому может осуществлять резание.

Нарост, достигнув определенной величины по высоте, может через сравнительно короткое время частично или полностью разрушаться или сохраняет устойчивость в течение значительного времени работы инструмента.

Вначале рассмотрим явление нароста при его периодическом разрушении и восстановлении. После достижения максимальной величины нарост некоторое время остается стабильным, а потом частично или полностью разрушается. Затем происходит его восстановление за счет новых частиц обрабатываемого материала. Появление и исчезновение нароста приводит к тому, что угол резания является величиной переменной.

На высоту нароста и частоту его срывов оказывает большое влияние скорость резания. Так, при определенных условиях обработки стали максимальная высота нароста образуется при V = 20—30 м/мин. При малых скоростях резания (V==5 - 8 м/мин ) и при больших (свыше60—80 м/мин) нарост не образуется.

Отсутствие нароста при малых скоростях резания объясняется низкой температурой в зоне контакта стружки с инструментом, а отсутствие нароста при высоких скоростях резания — высокой температурой, при которой металл становится более пластичным и силы трения уменьшаются.

Предел скорости резания, начиная с которого нарост не образуется, зависит от условий резания. Чем тяжелее эти условия (больше толщина среза и угол резания, прочнее обрабатываемый металл), тем ниже предел скорости, при которой нарост не появляется.

При черновой обработке образование нароста можно считать положительным явлением, так как он облегчает процесс стружкообразования из-за уменьшения угла резания. Кроме того, он защищает лезвие инструмента от истирающего действия стружки и воздействия теплоты, возникающей в процессе резания.

При чистовой обработке явление нароста нежелательно, так как он приводит к ухудшению качества обработанной поверхности. При срывах нароста изменяется угол и усилия резания, что вызывает вибрации. Кроме того, частицы нароста при разрушении прилипают к обработанной поверхности и увеличивают ее шероховатость.

Для предотвращения наростообразования используют все средства, способствующие уменьшению трения на передней поверхности инструмента. К ним относятся: уменьшение угла резания, применение смазочно-охлаждающей жидкости, доводка рабочих поверхностей инструмента и т. п.

Устойчивый нарост образуется при снятии тонких стружек. Это подтверждается рядом исследований и практикой. Например, при точении мягкой конструкционной стали и стали средней твердости с весьма малой толщиной среза (0,004—0,06 мм) нарост оставался стабильным в течение времени работы резца между переточками. При этом скорость резания изменялась в пределах 10— 300 м/мин, глубина резания—0,1—1 мм, резание производилось с применением и без применения смазочно-охлаждающей жидкости.

Нарост при снятии тонких стружек имеет четко выраженную геометрическую форму. Он расположен вдоль рабочего участка лезвия и имеет пилообразный вид, поэтому активная длина его режущего лезвия больше рабочей длины лезвия резца, что приводит к снижению удельной силовой и тепловой нагрузки.

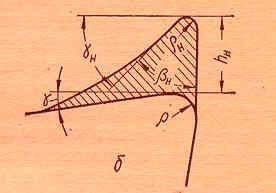

Рисунок 2.- Геометрическая форма нароста в главной секущей плоскости

Устойчивость нароста объясняется тем, что при снятии тонких стружек усилия резания невелики и не в состоянии оторвать нарост от передней поверхности резца. Пилообразная форма нароста копируется сходящей стружкой . Постоянство такого профиля поперечного

сечения стружки по всей ее длине подтверждает стабильный характер нароста.

Наиболее важным параметром, характеризующим размеры нароста, является его высота, которая зависит от режима резания. Для приведенных условий обработки высота нароста при точении стали 45 без охлаждения может быть выражена формулой

![]()

![]()

Передний угол нароста gн в зависимости от скорости резания колеблется в пределах 22—37°. С увеличением V угол gн уменьшается. Это согласуется с влиянием скорости резания на высоту нароста. Поверхность нароста, обращенная к поверхности резания, лежит в плоскости резания , поэтому задний угол равен нулю.

Весьма важным является то обстоятельство, что радиус округления нароста rн в главной секущей плоскости резца находится в пределах (8-15) • 10-3 мм. Величина rн соответствует радиусу округления лезвия тщательно доведенного инструмента. Причем радиус округления нароста в процессе резания почти не изменяется, а радиус округления лезвия инструмента по

мере его износа увеличивается. Таким образом, при снятии тонких стружек, когда нарост является устойчивым, он, как режущий клин, обладает более благоприятной геометрией, чем инструмент. Это создает возможность осуществлять процесс резания с весьма малой толщиной среза.

В рассматриваемом исследовании шероховатость обработанной поверхности заготовки имела Ra 2,5 - 1,25 что соответствует шероховатости, получаемой при получистовом и чистовом точении. Выше рассмотрен нарост как застойная зона, прочно присоединенная к инструменту. Однако застойная зона может быть прочно присоединена и к стружке. Встречаются также случаи, когда застойная зона не присоединена ни к инструменту, ни к стружке. Все это зависит от условий (давления, температуры) в месте контакта застойной зоны с инструментом.