- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

ВВЕДЕНИЕ

Механическая обработка металлов занимает значительное место в машиностроении. Совершенствование технологии изготовления заготовок привело к уменьшению припусков, а значит, и к снижению затрат на обработку резанием. Однако трудоемкость механической обработки продолжает оставаться значительной и зачастую составляет 50—60% от общего объема затрат на изготовление изделия. С повышением технических параметров машин возрастают требования к точности их деталей, что приводит к увеличению затрат рабочего времени на обработку резанием.

Таким образом, металлообработка занимает ведущее место в машиностроении, поэтому правильный выбор припусков заготовки, режимов резания и инструмента, а также высокая степень механизации и автоматизации обеспечивают снижение себестоимости и высокое качество выпускаемой продукции.

В связи с появлением новых конструкционных материалов, которые иногда затруднительно или невозможно обрабатывать способом резания, применяются электрические, химические и другие особые методы обработки. Эти методы являются производительными и экономичными лишь в отдельных случаях и не могут в полной мере конкурировать с обработкой резанием, которая является наиболее универсальным способом. Поэтому в настоящее время придание детали заданных размеров и геометрической формы, а также чистоты поверхности преимущественно осуществляется при помощи процесса резания, вследствие чего развитие и усовершенствование этого способа обработки деталей приобретают исключительно важное значение.

Резание металлов представляет собой сложный процесс. Он сопровождается деформациями, трением, тепловыделением, вибрациями и другими сопутствующими явлениями. Выявление их физической сущности имеет большое практическое значение, так как оно дает возможность управлять процессом резания, обеспечивая высокопроизводительную и экономичную обработку деталей.

Учение о резании металлов сравнительно молодая наука. Началом изучения процесса резания металлов можно считать середину прошлого века. В 1848—49 гг. капитан французской артиллерии Кокилья исследовал работу сверла на токарном станке. В 1864 г. Жосселен (Франция) изучал работу токарного резца. Но первые глубокие исследования процесса резания произведены русским ученым, проф. И. А. Тиме. Результаты исследований опубликованы в книгах: «Сопротивление металлов и дерева резанию» (1870 г.) и «Мемуары о строгании металлов» (1877 г.). Эти работы получили мировую известность. И. А. Тиме уделил большое внимание процессу стружкообразования, разработал метод измерения сил резания и предложил формулы для их вычисления.

После Тиме, в конце XIX века, был выполнен ряд работ по исследованию процесса резания металлов как в нашей стране, так и за рубежом. Среди этих работ особое место занимают исследования профессора Харьковского технологического института К. А. Зворыкина и преподавателя Петербургской Михайловской артиллерийской академии А. А. Брикса, значительно развившие работы И. А. Тиме.

К. А. Зворыкин теоретически определил положение плоскости сдвига, вывел уравнение для подсчета силы резания и экспериментально установил влияние размеров стружки на удельную силу резания. Результаты его исследований были опубликованы в 1893 г. в труде «Работа и усилие, необходимые для отделения металлических стружек».

В 1896 г. была опубликована работа А. А. Брикса «Резание металлов (строгание)», в которой дан глубокий анализ работ отечественных и зарубежных исследователей и сделаны первые попытки их обобщения.

Из исследований начала XX века особого внимания заслуживают работы мастера Петербургского политехнического института Я. Г. Усачева. Он впервые применил металлографический метод изучения процесса стружкообразования и измерение температуры резания термопарой. Им установлено явление наклепа при резании металлов и дано научное объяснение явления нароста. Основные результаты его исследований опубликованы в 1915 г. в работе «Явления, происходящие при резании металлов».

Российских исследователей И. А. Тиме, К. А. Зворыкина, А. А. Брикса и Я. Г. Усачева можно назвать основоположниками науки о резании металлов.

Начало работам советского периода было положено А. Н. Челюскиным, который в 1925 г. опубликовал труд «Влияние размеров стружки на усилие резания металлов». Эта работа явилась результатом критического анализа литературы по резанию металлов и проведения большого количества опытов в мастерских Ленинградского политехнического института и Ленинградского военно-механического института.

С 1933 г. начинают работать научно-исследовательские институты, занимающиеся вопросами изучения процесса резания металлов. Вместе с этим начали вести исследования крупные лаборатории резания металлов на Горьковском автомобильном, московском им. Лихачева и других заводах.

В 1935 г. развернулось стахановское движение, опрокинувшее старые нормативы, тормозившие развитие техники. Для пересмотра нормативов была создана Комиссия по резанию металлов, под руководством которой развернулась большая исследовательская работа. Результаты исследований Комиссии послужили основой для создания новых, передовых нормативов по резанию металлов.

В сороковых и в первой половине пятидесятых годов прошлого столетия проводились работы по исследованию скоростного резания металлов и глубокому изучению физических явлений, сопутствующих процессу резания. На базе обширных экспериментальных и теоретических материалов вышли в свет многие монографии советских ученых, освещающие широкий круг вопросов, касающийся резания металлов.

Этот период характеризуется широким внедрением в промышленность высокопроизводительной обработки—скоростного резания. Большая заслуга в этом принадлежит известным новаторам производства: Р. С. Борткевичу, Н. Б. Быкову, В. Д. Дрокину, В. А. Колесову, И. Д. Леонову, Г. С. Нежевенко, Д. И. Рыжкову, В. К. Семинскому и др.

В последнее время проводились исследования, охватывающие широкий круг вопросов металлообработки. Большое внимание уделялось исследованию процесса резания труднообрабатываемых материалов (жаропрочных, нержавеющих и т. п.), разработке вибрационного и ультразвукового резания, изучению вопросов резания при автоматизированной обработке деталей и обработке алмазным инструментом. Велись исследования по сверхскоростной обработке со скоростью резания в несколько десятков тысяч метров в минуту.

За этот период создан целый ряд высокопроизводительных режущих инструментов. В качестве инструментального материала более широко используются металлокерамические твердые сплавы, обладающие высокими режущими свойствами. Увеличилось удельное значение применения инструмента из синтетических алмазов.

Проведение научных исследований в широких масштабах, творческое содружество ученых и производственников позволили разработать основные проблемы обработки резанием.

Подготовка бакалавров специальности 050712 «Машиностроение» предусматривает изучение ими целого ряда специальных дисциплин, в том числе курса «Резание металлов», в соответствии с программой которого и написано настоящее учебное пособие.

В нем рассматриваются: 1) геометрические параметры режущей части инструмента; 2) инструментальные материалы; 3) физические основы процесса резания и явления, сопровождающие этот процесс; 4) силы резания и мощность, затрачиваемая на процесс резания; 5) износ и стойкость режущих инструментов; 6) скорость резания; 7) обрабатываемость материалов; 8) установление оптимального режима резания и рациональное использование металлорежущих станков и инструмента.

Сведения, предусмотренные курсом «Резание металлов» используются при конструировании металлорежущих станков, приспособлений и режущего инструмента, разработке технологических процессов, а также в техническом нормировании. Например, силы резания являются исходными данными при расчете на прочность и виброустойчивость деталей и узлов станка. Законы резания предопределяют геометрию режущего инструмента. От запроектированных условий резания во многом зависит качество обработанных поверхностей деталей. Рациональный выбор параметров резания обеспечивает высокую производительность и экономичность механической обработки.

Практической задачей изучения процесса резания материалов является решение вопросов выбора таких условий обработки, при которых обеспечиваются заданное качество и наименьшая себестоимость изготовляемых деталей, а также достигается максимально возможная производительность работы на металлорежущих станках.

Производительность труда на металлорежущих станках достигается как за счет совокупности технических и организационных мероприятий, позволяющих снизить машинное и вспомогательное время обработки заготовки, так и за счет улучшения процесса резания.

В связи с высокими требованиями, предъявляемыми к современным машинам, и появлением новых конструкционных материалов выдвигаются новые задачи в области обработки резанием, успешное решение которых будет способствовать ускорению технического прогресса .

1. Основы резания металлов

1.1. Основные понятия, термины и определения

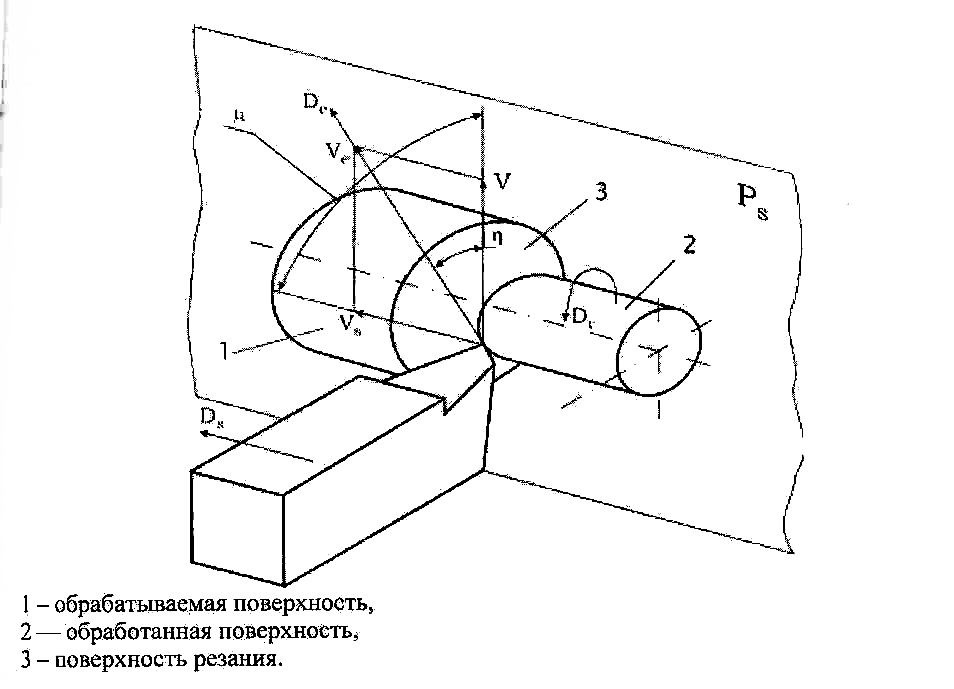

При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рисунок 2.1).

Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds).

Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De ). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve ). Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рисунок 2.1), называется рабочей плоскостью (Рs ). В этой плоскости измеряются угол скорости резания h и угол подачи m. Для случаев токарной обработки этот угол равен 90 градусам.

Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра:

• глубина резания t (мм);

• подача s (мм/об):

• скорость резания v (мм/мин);

Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита.

Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента.

Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

Рисунок 1.1 Поверхности и движения при резании

Р. - рабочая плоскость, V - вектор скорости резания, Vs - вектор скорости

движения подачи, Ve - вектор скорости результирующего движения.

Dг - главное движение , DS- движение подачи, De – результирующее движение.

слоя и напряженность не величиной площади

движение.

Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента. Скорость резания можно представить как путь, пройденный режущим инструментом в единицу времени в направлении главного движения по поверхности резания.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза): f = t. s, мм2.

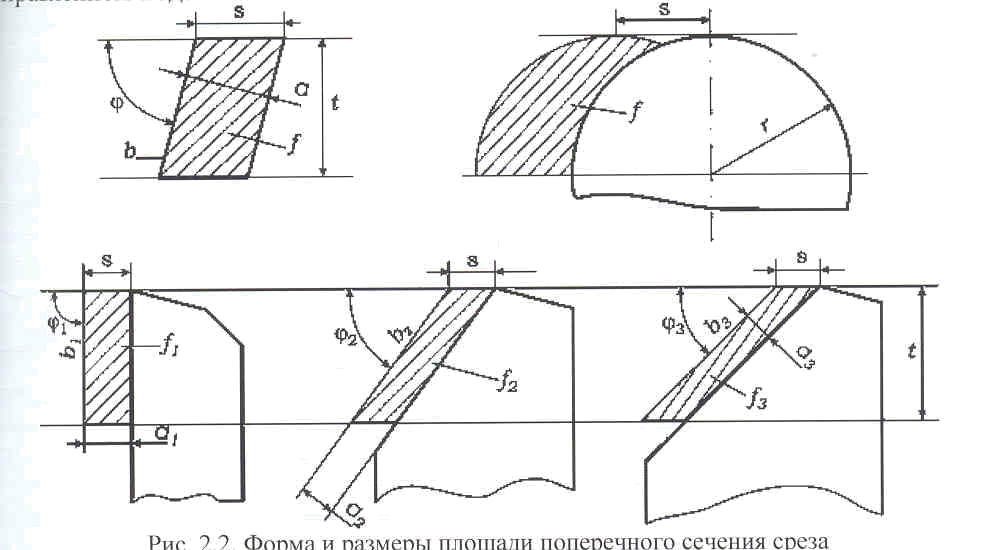

Процесс пластической деформации срезаемого процесса резания наиболее полно оценивается поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (рисунок 2,2). Толщиной срезаемого слоя (среза) называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза a постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза.

Из рисунка.1.2 видно, что при постоянных значениях подачи s и глубины резания t Ирина среза b и толщина среза а изменяются в зависимости от положения режущей кромки, в зависимости от угла w между режущей кромкой и направлением подачи.

Рисунок 1.2.- Форма и размеры площади поперечного сечения среза

Здесь видно, что:

f1 = f2 = f3 = t. s = a1.b1= a2.b2= a3.b3,

a1$a2 $a3;

b1¢b2¢ b3;

a=s.sinw;

b![]()

при w =908, sinw =1,

поэтому a=s, b=t.

В результате того, что режущий инструмент имеет вспомогательный угол w1 не равный нулю, фактическая площадь среза fфакт меньше номинальной на величину площади среза остающихся на обработанной поверхности гребешков. Величина их Df несоизмеримо мала по сравнению с номинальной, и для выполнения каких-либо расчетов ею можно пренебречь.

Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени.

Этот объем, мм3/мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени — скорости резания:

Q=t. s.v.1000, мм 3/мин,

где: t-глубина резания, мм;

s -подача, мм/об;

v - скорость резания, м/мин;

Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.