- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

11.2 Силы резания

На рис. 11.4 показана схема сил, действующих на зуб протяжки. Осевая сила Рz действует в сторону, противоположную движению протяжки.

Рисунок 11.3 – Силы, действующие на зуб протяжки

Поперечная сила Py направлена нормально к оси протяжки. У круглых, шлицевых, квадратных и им подобных протяжек составляющие силы Рy взаимно уравновешиваются. Боковая сила Рx направлена перпендикулярно первым двум силам. У протяжек с прямыми зубьями сила Рx отсутствует. Силу Рz определяют по формуле:

![]() н,

н,

где р — удельная сила резания, определяемая экспериментально; зависит от свойств обрабатываемого материала, толщины среза и других условий резания, н/мм2;

b- ширина среза, мм;

а – толщина среза , мм;

zmax – максимальное число зубьев протяжки, находящееся в контакте с обрабатываемой деталью и определяемое по формуле:

![]()

где L – длина протягиваемой поверхности, мм;

t – шаг зубьев протяжки, мм.

Мощность, потребную на протягивание определяют по формуле:

![]()

Машинное время при протягивании определяется по формуле:

![]()

![]()

где Lр.х.- длина рабочего хода протяжки, мм;

К – коэффициент, учитывающий обратный ход протяжки

( обычно К=1,2 -1,5);

V – скорость резания, м/мин.

12 Резьбонарезание

12.1 Геометрия резьбонарезного инструмента

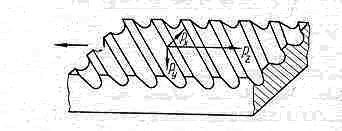

Резьбу широко применяют в современном машиностроении. Ее образование на деталях машин осуществляется при помощи резцов, метчиков, плашек, гребенок, фрез и винторезных головок. Точные и мелкие резьбы нарезают профильными шлифовальными кругами. В массовом и крупносерийном производстве применяют накатывание резьбы, когда ее профиль образуется за счет пластической деформации металла заготовки.

Процесс резания при резьбонарезании имеет следующие основные особенности: срезаются топкие стружки, измеряемые, в некоторых случаях, сотыми долями миллиметра: в работе одновременно участвуют два (при нарезании остроугольной резьбы) или три (при нарезании трапецеидальной и прямоугольной резьб) лезвия, формирующие впадину резьбы, что усложняет стружкообразование.

Рассмотрим процесс резания резцами, метчиками и плашками. Процесс резания другими резьбонарезными инструментами имеет много общего с процессом резания этими инструментами.

Резцами нарезают наружные и внутренние резьбы. Полная резьба образуется за несколько проходов, число которых зависит от точности резьбы. Наиболее распространенной подачей на глубину резьбы является радиальная подача.

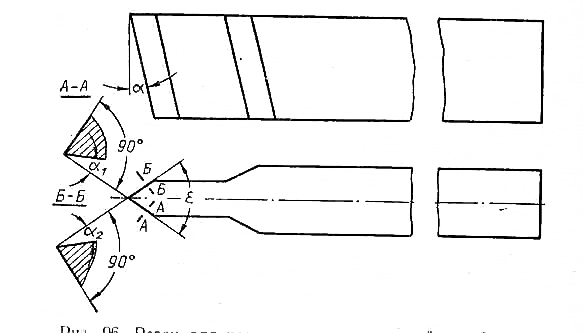

На рис. 12.1 показан резец для остроугольной резьбы. Угол e соответствует углу профиля резьбы. Передний угол для чистовых резцов принимается равным нулю, так как при этом угол профиля резьбы не искажается. Для черновых резцов угол g в зависимости от обрабатываемого мате-; риала находится в пределах 5- 25°. Задние углы боковых лезвий при небольшом угле подъема резьбы (до 2—3°) определяют без учета угла движения aд. В этом случае углы a1 и a2 составляют для черновых резцов 4—-6°, для чистовых—8—10°. Задний угол на вершине имеет с значение 15 - 20°.

При установке резца условия работы его лезвий неодинаковы: угол резания правого лезвия больше угла резания левого лезвия. Поэтому, в целях улучшения условий работы резца, при черновых проходах его устанавливают нормально виткам резьбы. При чистовых же проходах для обеспечения точности профиля резьбы резец необходимо установить по ее оси.

Рисунок 12.1 - Резец для нарезания остроугольной резьбы

Нарезание резьбы резцами может производиться по профильной или генераторной схемам (рисунок 12.2)

Рисунок 12.2 – Нарезание резьбы резцами:

а) по профильной и б) генераторной схемам

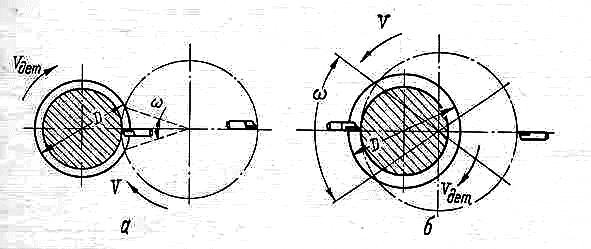

Резцы, оснащенные твердым сплавом, также используются для вихревого нарезания резьбы, сущность которого состоит в следующем:

резцы закрепляют в головке специального приспособления, устанавливаемого на суппорте токарно-винторезного станка вместо салазок с резцедержателем. Головка получает вращение от отдельного электродвигателя и имеет 1000 - 3000 о6,мин. Обрабатываемая деталь, закрепленная в патроне, вращается медленно (10- 30 об/мин). За один оборот детали производится нарезание резьбы на длине одного шага.

Рисунок 12.3 – Схема вихревого нарезания резьбы:

а) – с внешним касанием; б- с внутренним касанием

Нарезание наружной резьбы может осуществляться двумя способами; с внешним (рисунок 12.3 а) и внутренним (рисунок 12.3, б) касаниями. В первом случае деталь находится снаружи окружности вращения резца, во втором—внутри этой окружности. Количество резцов, устанавливаемых в головке, определяют по формуле:

![]()

где v — угол контакта, град.

Подачу детали (круговая подача) на один оборот резца подсчитывают по формуле:

![]() резца,

резца,

где D – наружный диаметр резьбы, мм;

nд – число оборотов детали в минуту;

nр - число оборотов резца в минуту;

Подача детали принимается в пределах 0,6—1,1 мм/об резца.

Резцы для вихревого нарезания резьбы изготовляются со следующими углами: передний угол 0—6°, задний угол боковых лезвий 6—8°; задний угол при вершине 8°.

Вихревое нарезание отличается от других способов нарезания резьбы тем, что толщина среза изменяется от нуля до максимума и снова до нуля; резец значительную часть оборота (примерно 4/5) вращается вхолостую.

Этим способом обеспечивается высокопроизводительное нарезание резьбы класса точности 8g с шероховатостью обработанной поверхности

Rz 40-20.

Метчик предназначен для нарезания внутренней резьбы. Метчик представляет собой винт c канавками, образующими режущие лезвия. Существует несколько типов метчиков: ручные, машинные, гаечные, и т. п.

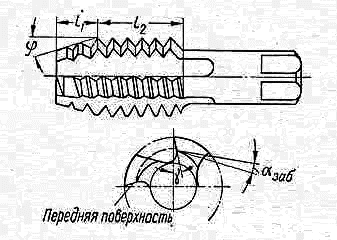

Метчик имеет заборную часть длиной l1 и калибрующую l2 — (рисунок 12.4). Передний угол в зависимости от обрабатываемого материала принимается в пределах 0—30°. Задний угол на заборной части образуется путем затылования только по наружному диаметру. Угол aзаб в зависимости от обрабатываемого материала и типа метчика составляет 3—12°. Шлифованные метчики имеют задний угол и на калибрующей части как по наружному диаметру, так и по боковым сторонам профиля. Задний угол па боковых сторонах профиля небольшой—порядка 15—20'. Главный угол в плане зависит от типа метчика, например, у гаечного метчика w ==3°30'.

Рисунок 12.4 Основные элементы метчика

Для уменьшения трения и разбивки резьбы калибрующая часть метчика имеет обратный конус примерно 0,1—0,3 мм на 100 мм длины.

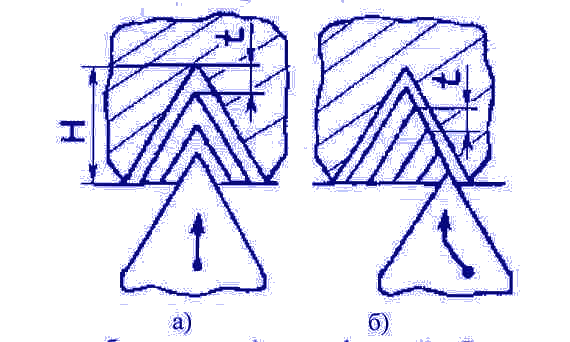

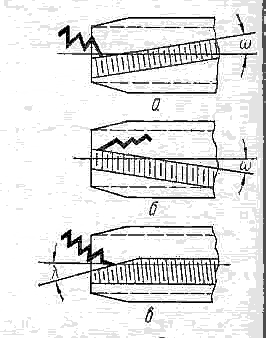

Для лучшего отвода стружки метчики изготовляют с винтовыми канавками. Для сквозных отверстий применяют канавки левого направления (рисунок 12.5, а); для глухих отверстий—правого направления (рисунок 12.5, б). Угол наклона канавок v принимают равным 10—16°. У метчиков с прямыми канавками заборную часть затачивают под углом l =7— 10° (рисунок 12.4, в).

Рисунок 12.5 – Схема схода стружки в зависимости от направления канавок метчика

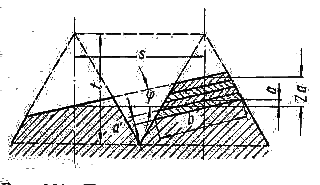

Поперечное сечение среза, снимаемое каждым зубом метчика, представляет собой трапецию с шириной среза b и толщиной a9 (рисунок 12.6). Величина угла w невелика, поэтому можно вместо а', пользоваться a —толщиной среза, измеряемой нормально оси метчика. Если метчик имеет z канавок, то на длине, равной одному шагу, суммарная толщина среза будет равна za. Толщину среза, приходящуюся на один зуб метчика, определяют по формуле:

![]() ,

,

где t—высота резьбы, мм,

р—число зубьев на заборной части.

Рисунок 12.6 – Площадь сечения среза при резьбонарезании метчиком

Круглая плашка, предназначенная для нарезания наружной резьбы, является наиболее распространенным резьбонарезным инструментом. Ею можно получить резьбу класса точности 8g. Она представляет собой гайку, у которой прорезано несколько продольных канавок для образования лезвий. Плашка также, как и метчик, имеет забор-ную часть, выполняющую основную работу резания, и. калибрующую часть (рисунок 12.7). .

Передний угол зубьев плашки в зависимости от обрабатываемого материала принимается равным 10—25°, задний} угол — равным 6—98. Задний

Рисунок 12.7– Основные элементы плашки

угол затачивается только на заборной части. Угол конуса заборной части у нормализованных плашек составляет 2w= 50°.