- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

8 Расчет режима резания

Одноинструментная обработка. В разработке технологического процесса обработки детали важное значение имеет правильный выбор режима резания. Его можно выполнить либо с использованием методов оптимизации по различным критериям, либо на основе приближенных расчетов с применением справочников. В последнем случае существует строго определенная последовательность расчетов, изложенная ниже.

1, Прежде всего выбирают инструментальный материал, конструкцию инструмента и геометрические параметры его режущей части. Материал режущей части выбирают в зависимости от свойств обрабатываемого материала, состояния поверхности заготовки, а также от условий осуществляемого резания

Геометрические параметры инструмента назначаются в зависимости от свойств обрабатываемого материала, жесткости технологической системы, вида обработки (черновой, чистовой или отделочной) и других условий резания.

2. Назначают глубину резания с учетом припуска на обработку. При черновой обработке желательно назначать глубину резания, обеспечивающую срезание припуска за один проход. Количество проходов свыше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков. Получистовая обработка часто производится в два прохода. Первый, черновой, осуществляется с глубиной резания t = == (0,6.. .0,75)h;, а второй, окончательный, с t= (0,3. ..0.25)h;. Обработка в два прохода в этом случае вызвана тем, что при снятии слоя толщиной свыше 2 мм за один проход качество обработанной поверхности низкое, а точность ее размеров недостаточна. При чистовой обработке в зависимости от точности и шероховатости обработанной поверхности глубину резания назначают в пределах 0,5...2,0 мм на диаметр, а при обработке с шероховатостью менее Ra 1,25—в пределах 0,1...0,4 мм.

3. Выбирают подачу (при точении и сверлении — So, мм/об; при фрезеровании Sz мм/зуб). При черновой обработке она устанавливается с учетом жесткости технологической станочной системы, прочности детали, способа ее крепления (в патроне, в центрах и др.), прочности и жесткости рабочей части режущего инструмента, прочности механизма подачи станка, а также установленной глубины резания.

При чистовой обработке назначение подачи необходимо согласовывать с заданной шероховатостью обработанной поверхности и квалитетом точности, учитывая при этом возможный прогиб детали под действием сил резания и погрешности геометрической формы обработанной поверхности.

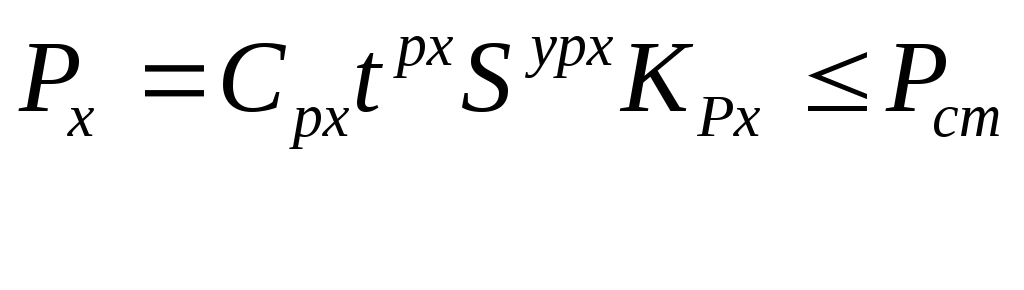

После выбора нормативной подачи производят проверочные расчеты. Например, подачу, выбранную для чернового точения с заданной глубиной резания, проверяют по осевой силе резания и по прочности механизма подачи станка. При этом определяют для данного обрабатываемого материала глубину резания и подачу, осевую силу и сопоставляют ее с силой, допускаемой механизмом подачи станка, которая указывается в его паспорте. Осевая сила резания должна быть меньше или в крайнем случае равна силе, допускаемой механизмом подачи:

или

Количество проверок может составлять пять и более. Если выбранная подача не удовлетворяет условиям прочности или жесткости инструмента и детали, необходимо понизить ее до допустимой. Уменьшение подачи снижает силу резания, но глубина резания влияет на силу более значительно. Тем не менее уменьшают именно подачу, так как при уменьшении глубины сразу появляется необходимость во втором проходе и возрастает время обработки. Кроме того, глубина резания только в малой степени влияет на изменение периода стойкости инструмента и VT, тогда как при уменьшении подачи VT возрастает.

Необходимо отметить, что на практике проверочные расчеты по формулам выполняются редко ввиду их сложности. В случае необходимости используются таблицы предельно допустимых подач, приводимые в ряде справочников.

Принятая подача уточняется по паспорту станка. При этом принимают ближайшую из имеющихся на станке подачу. Допускается принимать ближайшую большую, если она превышает нормативную не более чем на 10 %.

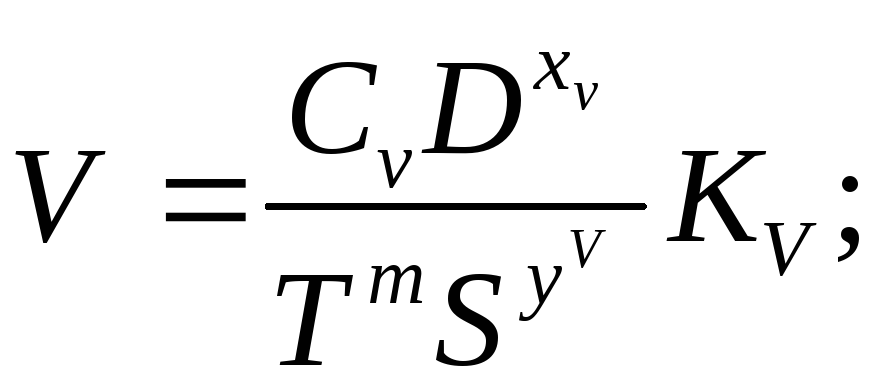

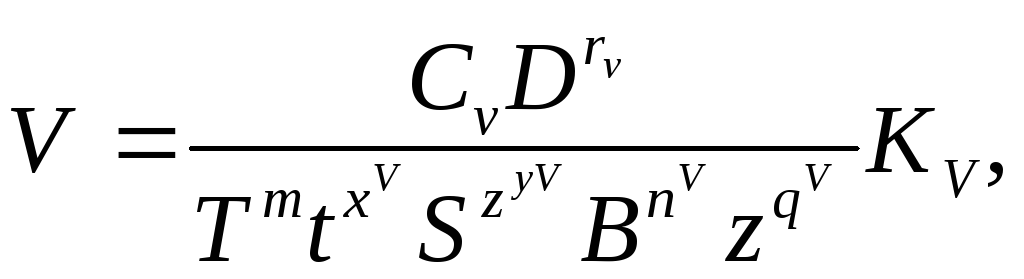

4. Определяют скорость резания. Скорость резания, допускаемая режущим инструментом при определенном периоде его стойкости, зависит от глубины резания и подачи, материала режущей части инструмента и его геометрических параметров, от обрабатываемого материала, вида обработки, охлаждения и других факторов.

При данных глубине резания, подаче и периоде стойкости можно рассчитать скорость резания:

при точении

![]()

при сверлении

при фрезеровании

где CV – коэффициент , учитывающий условия работы инструмента, принятые в справочнике за основу; KV – коэффициент , учитывающий, отличие конкретных условий работы инструмента от принятых за основу;

xv, yv, nv, qv, rv- показатели степени.

Нормативные периоды стойкости принимаются с учетом экономических факторов и производственного опыта эксплуатации инструментов. Определяющими могут являться требования производительности обработки, ее экономичности, затрат на эксплуатацию инструмента и др. В конкретных условиях работы инструмента периоды стойкости могут быть различными.

Однако их значительное увеличение требует снижения скорости резания, а значит, и производительности обработки, что экономически невыгодно. Уменьшение же периода стойкости по сравнению с нормативным на 25 % увеличивает стоимость обработки на 2 %.

В справочниках значения скоростей резания обычно приводятся в таблицах с учетом определенных условий работы. Если конкретные условия отличаются от тех, для которых составлена данная нормативная таблица, при выборе скорости резания табличные значения умножаются на поправочные коэффициенты, учитывающие свойства обрабатываемого и инструментального материалов, особенности обработки и т. д.

По

расчетной скорости резания подсчитывают

частоту вращения шпинделя станка

![]() .

Полученное значениеn

уточняют

по паспорту станка и принимают ближайшее

меньшее из имеющихся на станке. Превышать

расчетную частоту допускается не более

чем на 10%.

.

Полученное значениеn

уточняют

по паспорту станка и принимают ближайшее

меньшее из имеющихся на станке. Превышать

расчетную частоту допускается не более

чем на 10%.

По

действительной частоте вращения шпинделя

определяют фактическую скорость резания

![]() ,

а при фрезеровании также действительную

минутную подачуSм=Szznф

с уточнением ее по паспорту станка.

,

а при фрезеровании также действительную

минутную подачуSм=Szznф

с уточнением ее по паспорту станка.

5. При черновой обработке проверяют выбранный режим резания по мощности станка. В этом случае должно соблюдаться соотношение

![]() ,

,

где h — коэффициент полезного действия привода главного движения, Nст — мощность электродвигателя; Nрез — мощность резания, определяемая по таблицам или формулам, путем использования значений Рz и V или Мк и n , 1,3— коэффициент, допускаемый возможностью кратковременной перегрузки электродвигателя станка.

Если окажется, что мощности электродвигателя станка, на котором должна производиться обработка, не хватает, надо выбрать более мощный станок. Если это невозможно, необходимо уменьшить выбранные значения V или S. Уменьшение V является более выгодным, так как машинное время будет такое же, как и при уменьшении S, но зато период стойкости инструмента значительно возрастает.

6. Определяют основное время каждого прохода (формулы для его расчета при различных видах обработки приводятся в нормативно-справочной литературе):

![]() .

.

где l — длина обрабатываемой поверхности, l1 12— длины соответственно врезания и перебега, определяемые но таблицам.

<b> Многоинструментная обработка на автоматизированном оборудовании. </b> Выбор наивыгоднейших режимов резания при многоинструментной обработке представляет сложную задачу, так как наряду с учетом особенностей работы каждого отдельного инструмента необходимо произвести общий анализ всей наладки, т. е. совокупности инструментов, используемых на станке, и распределения между ними переходов обработки.

Общие принципы расчета режима резания в этом случае аналогичны расчетам при одноинструментной обработке. Он производится в такой последовательности.

1. После выбора инструментальных материалов, конструкции и геометрии инструментов для каждого из них назначают наибольшую возможную в данных условиях глубину резания.

2. Выбирают максимально допустимые по технологическим требованиям и конструкции станка подачи, сначала для отдельных инструментов, а затем для всего суппорта или шпинделя. Если подачи нескольких инструментов связаны между собой, принимают наименьшую из них.

3. Выбирают периоды стойкости режущих инструментов. Они должны быть больше, чем при одноинструментной обработке, так как в нашем случае значительно возрастают затраты времени на смену и подналадку инструментов, их суммарная стоимость и расходы на переточку. В наиболее простом случае, когда одновременно работает n одинаковых инструментов в совершенно одинаковых условиях, принимают Т<sub><i>S_</sub></i> =nТ, где Т—оптимальный период стойкости режущего инструмента при одноинструментной обработке, рассчитанный по формулам. Как правило, на станке одновременно работают различные по конструкции и нагруженности инструменты и определение наивыгоднейшего периода их стойкости сложно и трудоемки. В связи с этим, также с неодолимостью уточнения режимов резания непосредственно в ходе обработки партии деталей обычно используют упрощенные методы расчета.

Они базируются на том, что в наладке имеется небольшое количество инструментов с самыми низкими периодами стойкости, тогда как у некоторых инструментов они очень велики. Тот инструмент, период стойкости которого будет минимальным, называется лимитирующим, т. е. ограничивающим режим резания. Такой инструмент поднастраивается и меняется наиболее часто. Связанные с этим простои наиболее сильно влияют на производительность станка и стоимость обработки. Поэтому при расчете режимов резания для многоинструментных станков за основу принимается лимитирующий инструмент. Именно для него назначают скорость резания, обеспечивающую требуемый период стойкости. При этом необходимо учитывать, что он должен быть значительно выше, чем для одноинструментной обработки, поскольку учитывает сложность наладки и количество входящих в нес инструментов. Для одношпиндельных прутковых токарных автоматов период стойкости принимают до 120 мин машинной работы, а для многошпиндельных — 150 мин. Это соответственно составляет 3- 4 и 2—3 замены инструмента в течение рабочей смены.

Выше отмечалось, что табличные периоды стойкости измеряются в минутах машинной работы. Это существенное отличие по сравнению с одноинструментной обработкой, когда период стойкости измеряется в минутах времени резания. В первом случае длины рабочих ходов инструмента L<sub>р.х</sub>, могут быть значительно больше, чем длина резания L<sub>р</sub> . Соотношение между ними определяется коэффициентом времени резания l= <i>L<sub>p</sub> /L<sub>p.x</sub>= Т/Т<sub>м</sub></i>, где Т<sub>м</sub>, — период стойкости (в минутах машинной работы). Если l $0,7, его можно не учитывать и принимать Т = Т<sub>м</sub>. Если же l< 0,7, в дальнейших расчетах скорость резания находят для периода стойкости Т=lТ<sub>м</sub>. 4. Определяют скорость резания, обеспечивающую требуемый период стойкости лимитирующего инструмента, и соответствующую ей частоту вращения шпинделя, которую уточняют по паспорту станка. Расчеты производятся аналогично случаю одноинструментной обработки. В случае использования сразу нескольких лимитирующих инструментов выбирают минимальную частоту вращения.

Если каждому из инструментов наладки может соответствовать своя частота вращения шпинделя, например для агрегатного станка, их определяют отдельно для каждого инструмента при условии его изолированной работы, приняв период стойкости равным Т<sub>м</sub>, т. е. с учетом многоинструментности.

При работе на многооперацнонных станках с ЧПУ используют два варианта определения V<sub>T</sub>. Первый используется для станков с возможностью наблюдения за процессом обработки или снабженных устройствами контроля состояния режущих инструментов. Тогда вся методика назначения режима резания каждым инструментом соответствует случаю одноинструментной обработки. Второй вариант используют при организации работы станков с минимальным участием оператора и при наличии средств регистрации количества обработанных деталей или времени наработки инструментов на отказ. Этот случай более подробно рассматривается ниже.

5. Определяют машинное время работы каждого инструмента. Если они резко отличаются, необходимо принять меры по их выравниванию. Это можно сделать путем перераспределения между инструментами припуска на обработку, изменения структуры переходов, уменьшения подач и частот вращения отдельных суппортов или шпинделей, в которых установлены нелимитирующие инструменты. Интервал варьирования частот вращения шпинделей рекомендуется принимать в пределах:

<p class ="center"> n<sub>1</sub>=n<sub>min</sub>T<sub>omax</sub>/T<sub>omin</sub>;</p>

<p class ="center"> n<sub>1</sub>=n<sub>min</sub>T<sub>omax</sub>/T<sub>omin</sub>;</p>

<p class ="center"> n<sub>2</sub>=n<sub>max</sub>T<sub>omin</sub>/T<sub>omax</sub>;</p>

где n<sub>min</sub>, n<sub>max</sub> — наименьшая и наибольшая частоты вращения, обеспечиваемые станком; T<sub>omin</sub>, T<sub>omax</sub>; — наименьшее и наибольшее основное время среди инструментов наладки.

В том случае, если на многооперационном станке с ЧПУ требуется обработать определенную партию деталей, после расчета времени резания каждым инструментом определяют количество <i>q</i> деталей, обрабатываемых им за принятый период стойкости T<sub>м</sub>.

![]()

![]() ,

,

где t<sub>р</sub> — время резания i-м инструментом на всех переходах обработки детали; k – количество переходов.

Для лимитирующих инструментов, которые обрабатывают наименьшее количество деталей и вносят наиболее значительный вклад в общее время обработки, задается количество деталей q<sub>T</sub>, обрабатываемых за принятый период стойкости, которое кратно объему партии деталей N, причем q<sub>r</sub>$ q. При этом предполагают, что нелимитирующие инструменты будут заменены либо после обработки всей партии деталей (если q<sub>i</sub>/0.8 <i>N</i>), либо одновременно с лимитирующими (если q<sub>i</sub>/0.8 <i>N</i> ). Таким образом, производится выравнивание q<sub>T</sub> внутри каждой группы инструментов. Затем рассчитывают скорость резания с учетом вероятности безотказной работы инструмента. Для этого пользуются соответствующими поправочными коэффициентами, принимая за исходную вероятность безотказной работы <i>Р=0,7</i>. Частота вращения инструмента на i-м переходе для данной вероятности

где m<sub>i</sub> — показатель относительной стойкости инструмента при работе на i-м переходе: n<sub>i</sub> - частота вращения, найденная по методике, приведенной в п. 4.

6. После корректировки режимов резания производят проверочный расчет по мощности резания. Для этого по приведенной выше формуле сравнивают сумму мощностей резания всех инструментов, одновременно работающих на станке, с мощностью привода главного движения.

<h1> 9 СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ</h1>

<h2> 9.1 Геометрия спирального сверла</h2>

При помощи сверл, зенкеров и разверток производится обработка отверстий,

Сверлением можно получить отверстия 11-12 квалитетов точности с шероховатостью поверхности R<sub>z</sub>100 - 40 мкм.

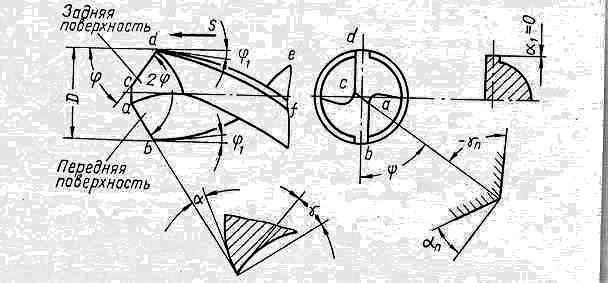

Рисунок 9.1 – Геометрические параметры режущей части сверла

<p class ="center">

<IMG alt=" Геометрические параметры режущей части сверла "

<img src="../images/img9_1.jpg" >

<p class="center">

Рисунок 9.1 – Геометрические параметры режущей части сверла

</p>

Зенкером обрабатывают отверстия, полученные после отливки, штамповки или сверления. Зенкерование обеспечивает точность отверстия пределах 9 - 10квалитета, а шероховатость R<sub>z</sub>20 - 10 мкм.

Развертки применяют для окончательной обработки отверстий с достижением точности 8-7 квалитет и шероховатости поверхности R<sub>z</sub>10 - 3 мкм.

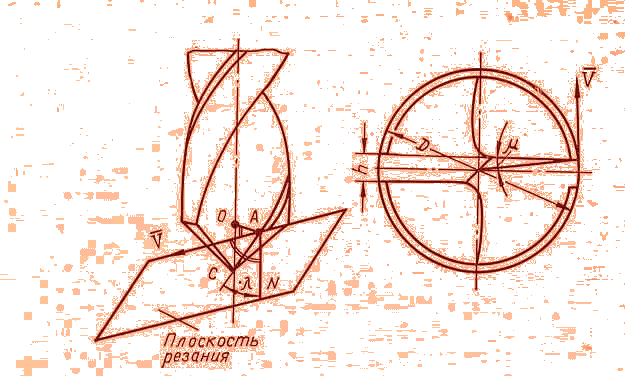

Сверло является более сложным инструментом, чем резец. Оно имеет пять лезвий: два главных <i>а— b</i> и <i>c—d</i>, два вспомогательных <i>b—е</i> и <i>d—f</i>, и лезвие перемычки <i>а—с</i> (рисунок 8.1). Вспомогательные лезвия представляют собой винтовую кромку, идущую вдоль всей рабочей поверхности сверла. Передняя поверхность является винтовой. Задняя поверхность, в зависимости от способа заточки, может быть конической, винтовой, цилиндрической или плоской. В главной секущей плоскости сверло имеет форму резца с присущими ему геометрическими параметрами.

Главный угол в плане w — угол между проекцией главного лезвия на осевую плоскость и направлением подачи. Угол вершины сверла равен 2w. Величина этого угла зависит от свойств обрабатываемого материала и колеблется в пределах 80—140°. Для хрупких материалов берут меньшие значения, а для вязких — большие. Например, для обработки мрамора 2w =80°, для алюминия — 2w == 1408, для стали и чугуна — 2w=116 —120°. Вспомогательный угол в плане образуется за счет обратной конусности сверла. У сверла из инструментальной стали в среднем w<sub>1</sub> = 2— 4°,

Угол наклона перемычки c — угол между проекциями лезвия перемычки и главного лезвия на плоскость, перпендикулярную оси сверла. Обычно c = 55°. Вспомогательный задний угол a<sub>1</sub> = 0°, так как вспомогательная задняя поверхность представляет собой цилиндрическую поверхность (ленточку). Лезвие перемычки имеет угол резания более 90°, поэтому оно не режет, а скоблит.

Угол наклона главного лезвия для сверл определяется так, как и для резцов. Он измеряется в плоскости резания между главным лезвием <i>АС</i> и нормалью к вектору скорости резания AN (рисунок 9.2). Угол l может быть определен по формуле :

<p class ="center"> sin l == sinm. sinw,</p>

где m —центральный угол, характеризующий размер перемычки.

Из

рисунка 9.2 находим:

![]()

где <i>h</i>—толщина перемычки.

Рисунок 9.2 Определение угла сверла

<p class ="center">

<IMG alt=" Определение угла сверла "

<img src="../images/img9_2.jpg" >

<p class="center">

Рисунок 9.2 Определение угла сверла

</p>

Величину угла l можно подсчитать следующим образом. Если принять среднее значение толщины перемычки <i>h</i> = 0,15D, то sin m = 0,15. У сверл для стали и чугуна w 559°. Тогда sinl = 0,l5x0,8572 = 0,1286; l =7°20'. Толщина перемычки по длине рабочей части сверла увеличивается по мере удаления ее от вершины к хвостовику. У изношенных нормальных сверл среднее значение толщины перемычки равно 0,25D.

Передний угол главного лезвия в плоскости <i>О-О</i> параллельной оси сверла, равен углу наклона винтовой линии рассматриваемой точки. Как видно из развертки винтовой линии, осевой передний угол в точке 1 больше, чем в точке 2, т.е. точке, расположенной ближе к центру сверла.

Рисунок 9.3 – Определение переднего угла сверла

<p class ="center">

<IMG alt=" Определение переднего угла сверла "

<img src="../images/img9_3.jpg" >

<p class="center">

Рисунок 9.3 – Определение переднего угла сверла

</p>

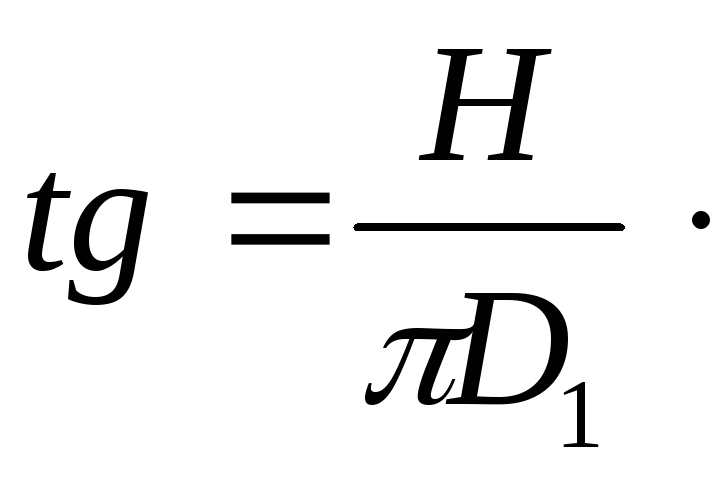

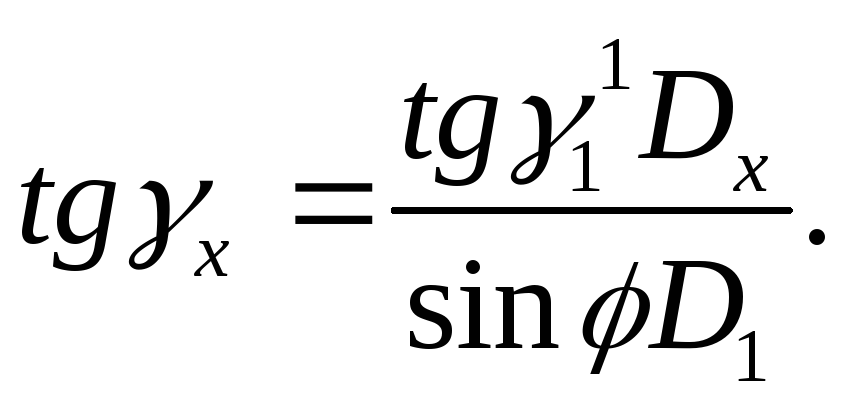

Из рисунка 9.3 следует:

В связи с тем, что шаг винтовой линии <i>H</i> – величина постоянная, для любой точки лезвия можно написать:

![]()

Найдем зависимость между передним углом в главной секущей плоскости и передним углом в осевой плоскости.

из треугольника <i>alc</i>

<p class ="center"><i> lc=ac tg<sup></sup>;</p></i>

из треугольника <i>anb</i>

<p class ="center"><i> nb=abtg;</p></i>

но <i>lc=nb</i>, тогда

<p class ="center"> <i>abtg =actg<sup></sup>;</p></i>

из треугольника <i>acb</i>

<p class ="center"><i> ab=acsin.</p></i>

Следовательно,

![]()

Подставляв уравнение значение осевого угла <i><sub>x</sub><sup></sup></i> получим передний угол в главной секущей плоскости для любой точки лезвия <i>x</i>:

где <i><sub>1</sub><sup></sup></i> - осевой передний угол на периферии сверла;

<i>D<sub>X</sub></i> - диаметр рассматриваемой точки лезвия ;

- главный угол в плане;

D – диаметр сверла.

Из формулы следует, что передний угол сверла переменный и уменьшается по мере приближения к центру сверла.

Задний гол - угол заключенный между касательной к задней поверхности в рассматриваемой точке лезвия и касательной в той же точке окружности ее вращения вокруг оси сверла. Как и для определения значения переднего угла, можно найти значение заднего угла в главной секущей плоскости:

<p class ="center">tg=tg<sup></sup>sin.</p>

где <sup></sup>- задний угол в осевой плоскости.

Как указано, передний угол является переменным и уменьшается к центру сверла. Задний угол также имеет переменные значения. У периферии сверла он принимается равным 8—14°, а у вершины—25—35°. Большие значения задних углов имеют сверла малых размеров, а меньшие — сверла больших размеров. Равные величины углов заострения у различных точек лезвия благоприятно влияют на стойкость сверла.

Поскольку передний угол определяется углом наклона винтовой канавки v, то последний является исходным параметром при изготовлении сверла. Угол v оказывает влияние на силы резания, сход стружки, прочность и стойкость сверла. С его увеличением уменьшается степень пластической деформации и трение на передней поверхности, так как увеличивается передний угол. С увеличением угла v до определенного предела улучшается сход стружки. Если угол наклона винтовой канавки имеет величину выше оптимального значения, условия работы сверла ухудшаются. В этом случае увеличивается путь движения стружки, она может упираться в противоположную стенку канавки, что увеличивает трение и температуру на передней поверхности. Кроме того, при больших значениях угла v угол заострения сравнительно невелик; поэтому прочность и стойкость сверла снижаются. Рекомендуемые значения угла наклона винтовых канавок v для быстрорежущих сверл в зависимости от обрабатываемого материала следующие:

Обрабатываемый материал v, град

Латунь, бронза, эбонит, бакелит, целлулоид 8—12

Стали (конструкционные, легированные, марганцо-

вистые, нержавеющие, жаропрочные) и чугун

средней твердости 25—30

Алюминий, красная медь 35—10

Углы заточки твердосплавных сверл образуются только по длине пластинки. За пластинкой идет винтовая канавка, угол наклона ко торой принимается равным 15 — 20°. При сверлении легких сплавов угол v увеличивается до 458.

Углы сверла в процессе резания изменяются. Кинематический передний угол g<sub>к</sub> больше статического угла g на величину угла подъема винтовой линии а, т. е.

<p class ="center">g<sub>к</sub> = g+ s.</p>

Задний угол в процессе резания уменьшается также нс величину угла s, определяемого по формуле

![]()

Однако статические углы сверла d процессе резания изменяются незначительно. Например, при D =10 мм и s = = 0,2 мм/об угол s составляет всего лишь 22'.