- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

9.2 Элементы режима резания при сверлении

Скорость резания <i>v</i>—окружная скорость наиболее уда ленной от оси сверла точки лезвия—определяется по формуле

![]()

где D - диаметр сверла, мм ;

n — число оборотов сверла в минуту.

Скорость резания является величиной переменной, изменяющейся для различных точек лезвия. В центре сверла скорость равна нулю.

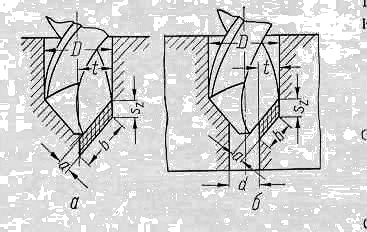

Глубина резания определяется следующим образом: при сверлении в сплошном материале (рисунок 9.)

![]()

Рисунок 9.4 – Элементы режима резания: а- при сверлении;

б – при рассверливании.

<p class ="center">

<IMG alt=" Элементы режима резания: а- при сверлении;

б – при рассверливании"

<img src="../images/img9_4.jpg" >

<p class="center">

Рисунок 9.4 – Элементы режима резания: а- при сверлении;

б – при рассверливании.

</p>

![]()

![]()

где d—диаметр ранее просверленного отверстия, мм.

Подача <i>s</i> — величина перемещения сверла вдоль оси один оборот. Так как сверло имеет два главных лезвия, подача, приходящаяся каждое лезвие,

![]()

Минутную подачу определяют по формуле:

S <sub>м</sub> = s .n мм/мин.

Ширину и толщину среза (без учета перемычки) определяют т формулам:

![]() и

и

![]() .

.

При определении площади среза перемычка не учитывается, так как погрешность расчета при этом будет невелика.

Площадь среза при сверлении в сплошном материале, приходящаяся на одно лезвие,

![]() .

.

Площадь среза, соответствующая одному обороту сверла

![]()

Подача при сверлении может быть определена по формуле:

![]()

где С<sub>s</sub> — коэффициент, зависящий от свойств обрабатываемого материала.

При рассверливании величина подачи принимается в 1,5—2 раза больше, чем при сверлении.

<h2 >9.3 Силы резания и крутящий момент при сверлении</h2>

Процесс резания при сверлении имеет много общего с процессом точения. Сверление сопровождается теми же физическими явлениями: тепловыделением, усадкой стружки, наростообразованием и т. д. Вместе с этим процесс сверления имеет свои особенности. Так, образование стружки происходит в более тяжелых условиях, чем при точении. При сверлении затруднителен выход стружки и подвод смазочно-охлаждающей жидкости. Кроме того, угол и скорость резания являются переменными по длине лезвия величинами. Это создает неодинаковые условия работы для различных точек лезвия.

Усадка стружки у перемычки больше, чем на периферии сверла, так как по мере приближения к центру увеличивается угол резания и уменьшается скорость резания, что увеличивает деформацию стружки.

Закономерность изменения усадки стружки в зависимости от скорости резания, подачи, смазочно-охлаждающей жидкости я геометрии режущей части сверла примерно такая же, как и при точении.

С увеличением диаметра сверла усадка уменьшается. Это объясняется тем, что с увеличением диаметра возрастает площадь поперечного сечения канавки сверла, что приводит к более свободному образованию стружки. С увеличением глубины сверления усадка повышается. При глубине сверления <i>l</i>=D усадка в 1,7—2 раза больше усадки при <i>l</i> = D. С увеличением глубины сверления затрудняется выход стружки, повышается ее трение о канавку, что вызывает увеличение деформации. Усадка стружки при сверлении также как и при точении, оказывает влияние на величину сил резания.

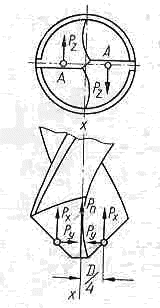

Рассмотрим силы, действующие на сверло. Предположим, что равнодействующие сил, приложенные к главным лезвиям, находятся в точках А (рисунок 9). Разлагая эти равнодействующие по трем направлениям (как и при точении), получим составляющие силы Р<sub>z</sub> Р<sub>y</sub> Р<sub>x</sub>.

Крутящий момент, необходимый для осуществления сверления, равен сумме моментов тангенциальных сил, действующих на все лезвия сверла. Установлено, что 80% от суммарного момента составляет момент сил Р<sub>z</sub> 12% —момент тангенциальных сил вспомогательных лезвий и 8% —момент тангенциальной силы лезвия перемычки.

Рисунок 9.5 – Схема сил, действующих на сверло

<p class ="center">

<IMG alt=" Схема сил, действующих на сверло "

<img src="../images/img13_1.jpg" >

<p class="center">

Рисунок 9.5 – Схема сил, действующих на сверло

</p>

Сила подачи (осевая сила) равна сумме сил, действующих вдоль оси сверла. Сила Р<sub><i>x</sub></i> составляет примерно 40% . силы подачи, сила Р<sub><i>n</sub></i>—57%, силы вспомогательных лезвий, а также силы трения стружки о канавки сверла со- ставляют 3% от силы подачи.

Радиальные силы Рy при правильной заточке сверла (симметричной), как равные по величине и противоположно направленные, уравновешиваются. Крутящий момент и осевое усилие определяют по формулам:

![]()

![]()

Рис. Схема сил, действующих на сверло

Величина коэффициентов С<sub><i>m</sub></i> и С<sub><i>0</sub></i> зависит' от свойств обрабатываемого материала, геометрии сверла, смазочно-охлаждающей жидкости и других параметров резания.

Угол наклона винтовой канавки влияет на силы резания, поскольку от него зависит величина переднего угла. С увеличением угла v увеличивается передний угол, а силы резания уменьшаются. Угол в плане w по-разному влияет на величины M<sub><i>кр</sub></i> и P<sub><i>0</sub></i>. С увеличением угла w возрастает сопротивление внедрению сверла, что приводит к увеличению силы Р<sub><i>0<sub></i>. Одновременно с увеличением угла w уменьшается ширина и увеличивается толщина среза, что способствует уменьшению силы Р<sub><i>z</sub></i> и M<sub><i>кр</sub></i> .

Элементы режима резания, свойства обрабатываемого материала, смазочно-охлаждающая жидкость и другие условия резания влияют на M<sub><i>кр</sub></i> и P<sub><i>0</sub></i> так же, как и при точении. Эффективная мощность определяется по формуле:

![]()

<h2>9. 4 Скорость резания при сверлении</h2>

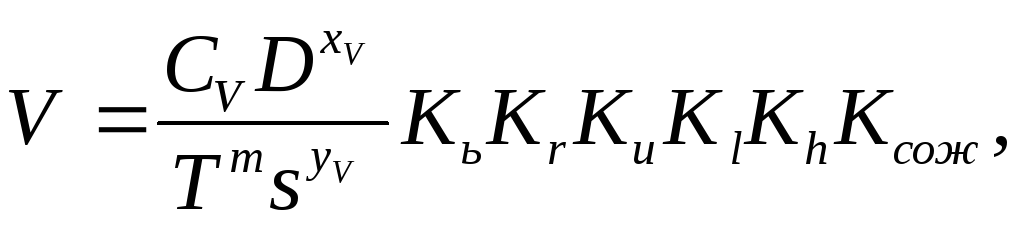

Скорость резания при сверлении, так же как и при точении, зависит от целого ряда факторов и может быть выражена формулой:

где C<sub><i>v</sub></i> — постоянная для определенной группы обрабатываемого материала; К<sub>M</sub>— коэффициент, зависящий от свойств обрабатываемого материала;

К<sub>r</sub>, К<sub>и</sub>, К<sub>l</sub>, K<sub>h</sub> K<sub>сож</sub>—коэффициенты, учитывающие влияние геометрии сверла, материала его режущей части, глубины сверления, износа сверла и смазочно-охлаждающей жидкости. Из формулы следует, что с увеличением диаметра сверла скорость резания возрастает. Казалось бы, что с увеличением диаметра сверла скорость должна уменьшаться, так как от него зависит глубина резания. С увеличением D возрастает глубина резания, а вместе с ней количество образующегося тепла, что должно привести к снижению скорости. Но с увеличением диаметра действуют другие, превалирующие над первыми, факторы, благоприятно влияющие на стойкость сверла. С увеличением D увеличивается масса металла, что улучшает теплоотвод; возрастает объем стружечных канавок, благодаря чему улучшается отвод стружки и подвод смазочно-охлаждающей жидкости; повышается жесткость сверла, вследствие чего снижается его износ.

Влияние материала режущей части сверла учитывается коэффициентом К<sub><i>и</sub></i>. Если для сверла из быстрорежущей стали принять К<sub><i>и</sub></i> == 1, то средние значения этого коэффициента для сверл из других материалов следующие: для сверл из инструментальной легированной стали К<sub><i>и</sub></i> = 0,65, для сверл из углеродистой инструментальной стали К<sub><i>и</sub></i> = 0,5, для твердосплавных К<sub><i>и</sub></i>=2-3.

С увеличением глубины сверления условия резания ухудшаются, так как затрудняется отвод стружки и подвод смазочно-охлаждающей жидкости. При сверлении отверстий глубиной <i>l</i> ><i>3D</i> скорость резания уменьшается и поправочный коэффициент К<sub>l</sub>< 1.

При работе сверлом, имеющим износ выше допустимой нормы, скорость резания уменьшается, что учитывается коэффициентом <i>К</i><sub><i>h</sub></i>.

Применение смазочно-охлаждающей жидкости позволяет увеличить скорость резания на 40—45%. Особенно большой эффект можно получить, применяя сверла с внутренним охлаждением. Стойкость таких сверл (при равной скорости-резания) в несколько раз выше стойкости обычных.

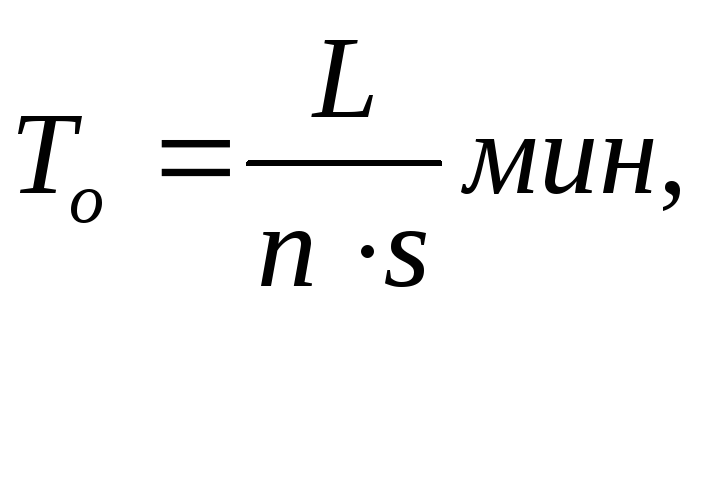

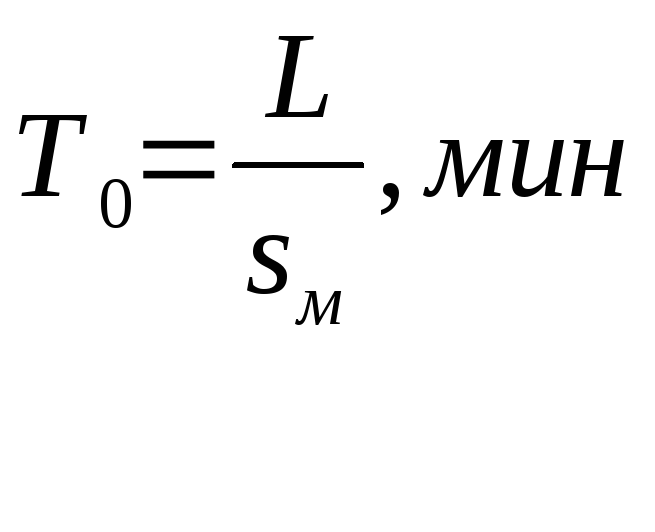

Машинное (основное) время при сверлении и рассвеливании вычисляется по формуле:

где L – длина прохода в направлении подачи, мм.

<p class ="center"> L= l+ l<sub>1</sub>+ l<sub>2</sub>.</p>

где l – глубина сверления, мм;

l<sub>1</sub> – величина врезания, мм;

l<sub>2</sub> – величина перебега, мм;

Приближенно для сверл с одинарным углом в плане

<p class ="center"> l<sub>1</sub> +l<sub>2</sub>= 0,3D.</p>

<h1>10 ФРЕЗЕРОВАНИЕ</h1>

Фрезерование является распространенным видом механической обработки. Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами - фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование - цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту - фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

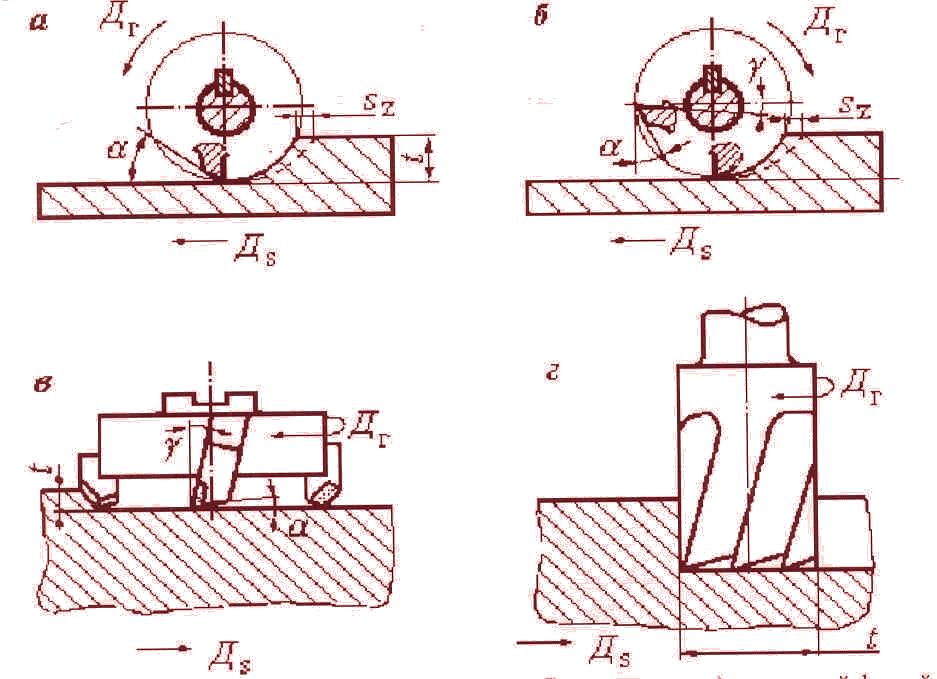

Фрезерование может производиться двумя способами: против подачи и

Рисунок 10.1 - Виды фрезерования: а) - против подачи, б) - по подаче, в) - торцовой фрезой. г) - концевой фрезой.

<p class ="center">

<IMG alt=" Виды фрезерования: а) - против подачи, б) - по подаче, в) - торцовой фрезой. г) - концевой фрезой."

<img src="../images/img10_1.jpg" >

<p class="center">

Рисунок 10.1 - Виды фрезерования: а) - против подачи, б) - по подаче, в) - торцовой фрезой. г) - концевой фрезой.

</p>

По подаче (рис. 10.1.). Первое фрезерование называется встречным, а второе - попутным. Каждый из этих способов имеет свои преимущества и недостатки. Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке

материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

При работе торцовыми или концевыми фрезами различают симметричное и несимметричное резание. При симметричном резании ось фрезы совпадает с плоскостью симметрии обрабатываемой поверхности, а при несимметричном - не совпадает.

Основными элементами режима резания при фрезеровании являются глубина резания, подача, скорость резания и ширина фрезерования.

Глубиной резания <i>t</i> является толщина слоя металла, срезаемого за один проход. При цилиндрическом фрезеровании она соответствует длине дуги контакта фрезы с обрабатываемым изделием и измеряется в направлении, перпендикулярном оси вращения фрезы, при торцовом - в параллельном.

Под шириной фрезерования <i>В</i> следует понимать ширину обрабатываемой поверхности, измеренную в направлении, параллельном оси вращения цилиндрической или концевой фрезы, а при фрезеровании торцовой фрезой - в перпендикулярном.

Скоростью резания v является окружная скорость режущих лезвий фрезы

![]()

где: <i>D</i> — диаметр фрезы, мм;

n - частота вращения фрезы, об/мин.

Подачей называется перемещение обрабатываемой заготовки относительно фрезы. При фрезеровании различают три вида подач:

подача на зуб (<i>s<sub>z</sub></i> , мм/зуб) - величина перемещения заготовки за время

поворота фрезы на один зуб;

подача на оборот фрезы (<i>s<sub>о</sub></i>, мм/об) - величина перемещения заготовки за время одного оборота фрезы;

подача в минуту (или минутная подача, s<sub>м</sub>, мм/мин) – величина перемещения заготовки в минуту. Эти подачи связаны между собой зависимостью:

<p class ="center"><i>s<sub>о</sub>= s<sub>z</sub>.z;</i></p>

<p class ="center"><i> s<sub>м</sub> =s<sub>o</sub>.n;</i></p>

<p class ="center"><i><sub>sм</sub>=s<sub>z</sub>..z.n , </i></p>

где: z - число зубьев фрезы, n - частота вращения, об/мин.

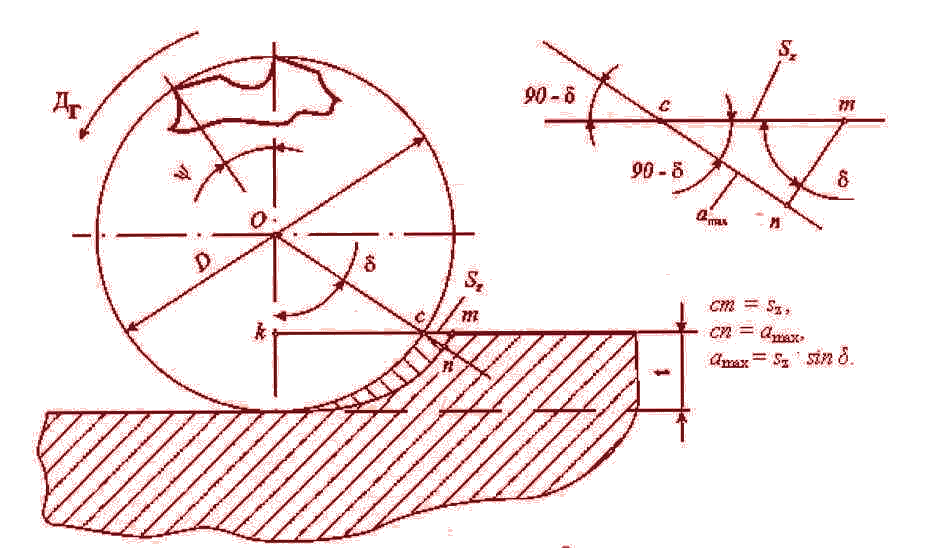

Плавность работы фрезы зависит от глубины резания, диаметра фрезы и числа зубьев. Она определяется величиной угла контакта фрезы с обрабатываемой заготовкой. Углом контакта d называется центральный угол, соответствующий длине дуги соприкосновения фрезы с обрабатываемой заготовкой-деталью (рисунок 10.2).

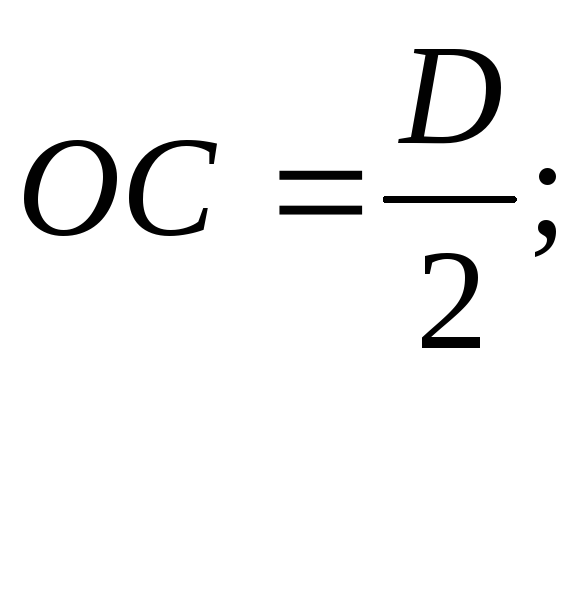

![]()

![]()

![]()

Рисунок 10.2 - схема расчета: а)- угла контакта фрезы ; и б) – максимальной толщины стружки а<sub>max</sub>.

<p class ="center">

<IMG alt=" схема расчета: а)- угла контакта фрезы ; и б) – максимальной толщины стружки а<sub>max</sub>."

<img src="../images/img10_2.jpg" >

<p class="center">

Рисунок 10.2 - схема расчета: а)- угла контакта фрезы ; и б) – максимальной толщины стружки а<sub>max</sub>.

</p>

Для обеспечения плавности работы фрезы число одновременно работающих зубьев должно быть не менее двух.

![]()

![]()

![]()

![]()

Толщина среза при фрезеровании переменная, ее величина зависит от подачи на зуб и угла контакта фрезы:

![]()

При расчете режима резания глубина резания t назначается максимально возможной по условиям жесткости технологической системы, ширина фрезерования <i>В</i> определяется размерами обрабатываемой поверхности. Подача на зуб s выбирается по таблицам справочников в зависимости от вида и размеров применяемого инструмента, мощности станка и свойств обрабатываемого материала.

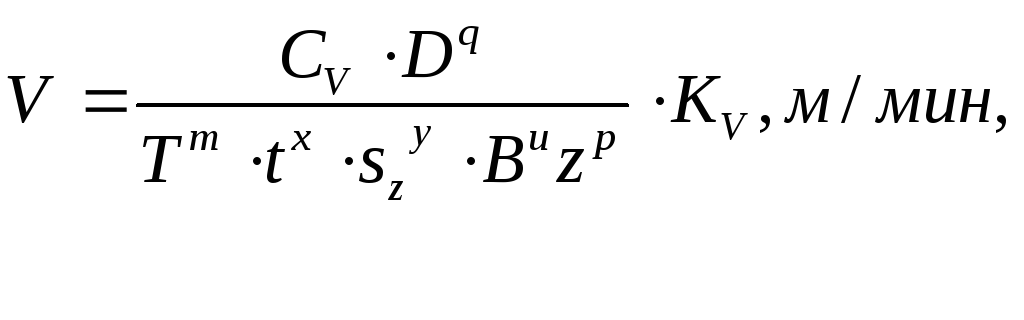

Скорость резания v рассчитывается с учетом величины выбранных элементов режима резания по формуле:

где: <i>С<sub>V</sub></i>- константа, зависящая от свойств обрабатываемого материла;

<i>D</i>-диаметр фрезы, мм;

<i>Т</i> - стойкость фрезы, которая назначается в пределах от 60 до 400 минут в зависимости от вида и размера фрез, мин;

<i>z</i> - число зубьев фрезы; <i>S<sub>z</sub></i> - подача на зуб, мм/зуб.

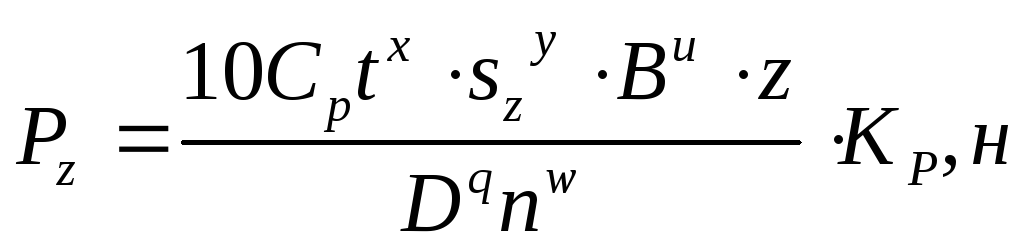

После расчета режима резания определяется главная составляющая силы резания <i>P<sub>z</sub></i>,, крутящий момент <i>M<sub>кр</sub></i> и потребляемая мощность на резание <i>N</i>:

.

.

![]() .

.

![]()

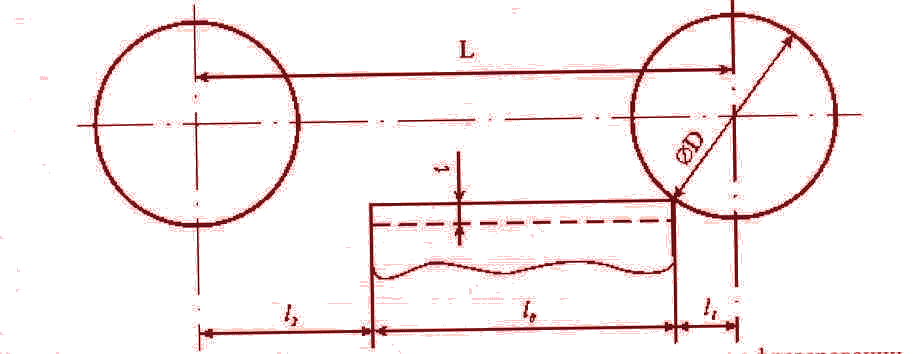

Рисунок 10.3 Схема расчета основного технологического времени при фрезеровании

Основное технологическое время To рассчитывается по формуле:

L= l1+l0+l2;

Величина врезания l1зависит от диаметрам фрезы и глубины резания. Из рисунка видно, что:

![]()

откуда

![]()

![]()

Величина перебега l2 назначается в зависимости от размеров обрабатываемого изделия и диаметра фрезы.

11 ПРОТЯГИВАНИЕ