- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

7.2 Влияние различных факторов на температуру резания

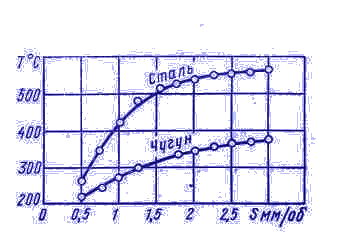

Обрабатываемый металл. На температуру резания при точении влияют обрабатываемый металл, элементы режима резания (скорость, подача, глубина резания), геометрические элементы режущей части резца и его размеры, смазочно-охлаждающая жидкость. При резании стали теплоты выделяется больше, чем при резании чугуна, что было экспериментально подтверждено

Я. Г. Усачевым.

Большое влияние на температуру резания оказывают механические свойства обрабатываемого металла. Чем выше предел прочности sв и твердость НВ металла заготовки, тем большие силы сопротивления необходимо преодолеть при стружкообразовании, большую работу надо затратить на процесс резания, следовательно, больше выделится теплоты и выше будет температура резания. Кроме того, при резании твердых сталей стружка соприкасается с передней поверхностью резца на меньшей площади, чем при резании мягких (более пластичных) сталей; это повышает давление на единицу поверхности контакта, а отвод теплоты в тело резца и в толщу стружки происходит через меньшую площадь поверхностей, что также способствует повышению температуры в поверх-костных слоях резца. Чем выше теплопроводность и теплоемкость обрабатываемого металла, тем интенсивнее отвод теплоты от места ее выделения в толщу стружки и в заготовку, тем меньше, следовательно, температура поверхностных слоев резца.

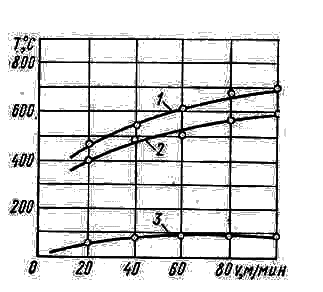

Элементы режима резания. С увеличением скорости резания силы резания уменьшаются, но в значительно меньшей степени, чем увеличивается скорость. Например , при увеличении скорости резания в 5 раз (от 50 до 250 м/мин) сила резания Pz уменьшается только в 1,27 раза.

Поэтому из формулы Q:

Q = PzV / 427 кал/мин

следует, что с увеличением скорости резания теплоты будет выделяться больше.

С увеличением теплоты возрастает и температура нагрева резца, стружки и заготовки. Таким образом, температура резания (наивысшая температура поверхности резца) возрастает с увеличением скорости резания, что может быть выражено следующим уравнением:

u = C1Vz

где C1 —коэффициент, зависящий от условий обработки (обрабатываемого металла, глубины резания, подачи, геометрических элементов режущей части резца, смазочно-охлаждающей жидкости); z — показатель степени, характеризующий интенсивность прироста температуры с увеличением скорости резания; экспериментальные данные показывают, что показатель степени z < 1 (z = 0,26-0,72).

С увеличением подачи возрастает сила резания, а следовательно, и количество теплоты. Но сила Pz возрастает в меньшей степени, чем увеличивается подача , а потому медленнее подачи будет увеличиваться количество теплоты и повышаться температура резания.

На снижение интенсивности увеличения температуры резания с возрастанием подачи влияет и усиление теплоотвода от поверхностей трения в толщу стружки и в тело резца (в связи с увеличением толщины стружки и поверхности соприкосновения стружки с резцом).

Зависимость между температурой резания и подачей. может быть выражена уравнением

u =C2S x

где C2 —коэффициент, зависящий от условий обработки; х— показатель степени, характеризующий интенсивность прироста температуры с увеличением подачи.

По данным ряда исследований, х = 0,13 — 0,45, т. е. на температуру резания подача по сравнению со скоростью резания оказывает меньшее влияние (х < z).

Еще меньше влияет на температуру резания глубина резания. С увеличением глубины резания общее количество теплоты увеличивается, так как возрастает и работа резания. Однако вместе с увеличением теплоты пропорционально глубине резания возрастает и длина активной части режущей кромки , т. е. каждому вновь прибавленному по ширине участку стружки соответствует такой же участок контакта на резце. Наряду с увеличением контакта улучшается и теплоотвод в тело резца, так как при этом увеличивается объем активной части головки резца. Поэтому, несмотря на увеличение общего тепловыделения при возрастании глубины резания, температура в каждой точке контакта резца со стружкой и заготовкой повысится незначительно.

Зависимость между температурой и глубиной резания может быть выражена формулой

u = C2ty

где показатель у < х (среднее значение у = 0,1).

Полное уравнение температуры резания в зависимости от элементов режима резания может быть записано так;

u = CVzSxty,

где С— общий коэффициент, характеризующий условия обработки (обрабатываемый металл, геометрические элементы режущей части резца, смазочно-охлаждающая жидкость).

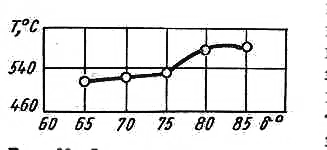

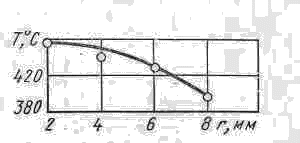

Геометрические элементы резца. Наибольшее влияние на температуру резания оказывают передний угол (угол резания), главный угол в плане и радиус закругления при вершине резца. На рисунке

показана зависимость температуры резания от угла резания. В диапазоне d = 65 —75° температура резания изменяется незначительно; в диапазоне

d == 75— 85° происходит повышение температуры резания с увеличением угла резания, что объясняется превышением тепловыделения над теплоотводом.

Передний угол (угол резании) оказывает сложное влияние на температуру резания. Это объясняется тем, что, с одной стороны, при уменьшении переднего угла (увеличении угла резания) возрастает деформация и работа резания, приводящие к увеличению тепловыделения; с другой стороны, увеличение угла резания отодвигает центр давления стружки от режущей кромки резца, делает головку резца более массивной, что усиливает теплоотвод в тело реэца, снижая температуру на поверхностях контакта.

Отрицательный передний угол по сравнению с положительным вызывает большие деформации и приводит к большему тепловыделению в процессе резания. При работе резцом с передним углом g = —10° температура резания повышается примерно на 15% по сравнению с работой резцом, имеющим g== +10°.

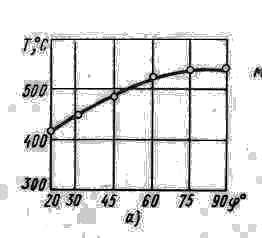

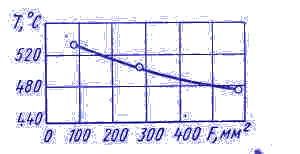

На рис. приведена зависимость температуры резания от главного угла в плане; чем больше главный угол в плане, тем больше температура резания. Это объясняется следующим. С одной стороны, при увеличении главного угла в плане при одинаковых t и s стружка становится толще, что удаляет центр давления ее от режущей кромки и одновременно увеличивает площадь соприкосновения стружки с резцом, а это способствует лучшему теплоотводу как в толщу стружки, так и в тело резца. Но, с другой стороны (и это оказывается преобладающим), с увеличением главного угла в плане уменьшается ширина стружки, длина активной части режущей кромки и активный (в основном воспринимающий теплоту) объем головки резца . Последнее приводит к менее интенсивному теплоотводу в заготовку и в тело резца, теплота концентрируется на меньшей ширине среза вблизи вершины резца, и температура резания повышается.

Наиболее резкое увеличение температуры резания наблюдается в диапазоне w =20—60° . В этих пределах наиболее резко уменьшается длина активной части режущей кромки (или ширины стружки). В пределах

w =60— 90° это уменьшение незначительно, что и приводит к менее резкому повышению температуры резания, вызванному увеличением общего тепло-выделения за счет некоторого повышения силы резания PZ .

Чем больше радиус закругления при вершине резца в плане, тем меньше температура резания.

Чем больше радиус, тем больше деформация, а следовательно, и сила РZ, тем больше и тепловыделение в процессе стружкообразования; это должно бы приводить к повышению температуры резания. Но при увеличении радиуса возрастает длина активной части режущей кромки и объем активной части головки резца, что способствует лучшему теплоотводу как в тело резца, так и в заготовку. Повышение интенсивности теплоотвода оказывается преобладающим, что и приводит к снижению температуры резания с увеличением радиуса закругления. Чем больше площадь поперечного сечения тела резца, тем интенсивнее отвод теплоты от мест ее образования в тело резца, тем меньше, следовательно, температура резания.

Смазочно-охлаждающие жидкости не только способствуют уменьшению тепловыделения (за счет облегчения процесса стружкообразования и уменьшения трения), но поглощают и отводят часть выделенной теплоты, снижая тем самым температуру резания . При этом чем выше теплоемкость и теплопроводность смазочно-охлаждающей жидкости, тем выше эффект охлаждения.

Смазочно-охлаждающая жидкость должна подводиться к месту отделения стружки в достаточном количестве (8—12 л/мин, а при высоких скоростях — до 20 л/мин).

При достаточно обильном охлаждении сверху водные смазочно-охлаждающие жидкости, имеющие комнатную температуру (около 20°С), снижают температуру резания по сравнению с обработкой всухую на 100—150° С. Искусственное же уменьшение температуры смазочно-охлаждающей жидкости на 2° С понижает температуру резания в среднем на 220° С (по сравнению с обработкой всухую). Охлаждающее действие жидкости сильнее сказывается при обработке вязких металлов и при резании с крупным сечением среза, т. е. когда имеет место большее тепловыделение.

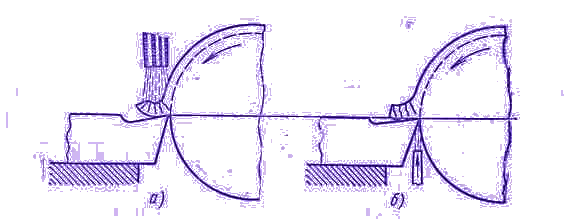

Хорошее

смазочно-охлаждающее действие оказывает

жидкость, подводимая в смеси с воздухом

под давлением 1,5—2 кгс/см2

через узкую щель (сопло) насадка со

стороны задней поверхности резца .

Жидкость, подводимая в этом случае в

распыленном состоянии (в виде тумана),

не только снижает трение и облегчает

процесс стружкообразования, но и

интенсивнее отводит теплоту по сравнению

с обычным охлаждением обильным потоком

сверху , что объясняется повышением

скорости воздушно-жидкостной смеси,

увеличением ее удельной поверхности

(за счет уменьшения дисперсности капель

до 3—25 мкм) и снижением ее температуры

при выходе из сопла (до 2—10° С).

Теплота, отбираемая испарением, больше теплоты, отводимой путем теплопроводности.