- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

11.1 Схемы резания протяжками и их геометрия

Протягивание применяется для обработки сквозных отверстий и наружных поверхностей разнообразного профиля. Этим способом можно получить обработанную поверхность с шероховатостью Rа 0,32…2.5 и точностью размеров IT7…IT8. Протягивание производительнее строгания, фрезерования и развертывания в 2—3 и больше раза. Высокая производительность объясняется большой суммарной длиной активной части лезвий, одновременно участвующих в работе, и значительной минутной подачей. Кроме того, в большинстве случаев предварительная и окончательная обработка совмещаются в одну операцию.

Протяжка является многолезвийным инструментом. В зависимости от формы внутренних поверхностей она может быть круглой, квадратной, прямоугольной, шестигранной, шлицевой и т. п. Наружная протяжка по форме обрабатываемых поверхностей может быть плоской, круглой и фасонной.

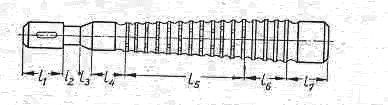

Рисунок 11.1 – Конструктивные элементы круглой протяжки

На рисунке 11.1 изображена круглая протяжка. Она состоит из следующих конструктивных элементов: хвостовика l1,. шейки l2, переходного конуса l3 , передней направляющей части l4, рабочей части с режущими зубьями l5, калибрующей части с калибрующими зубьями l6, задней направляющей части l7.

В зависимости от формы, точности и размеров обработанных поверхностей, а также состояния поверхности заготовки используются различные схемы протягивания, определяющие конструкцию протяжки. Применяют профильную, генераторную и прогрессивную схемы резания.

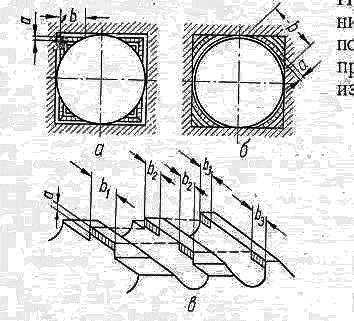

При профильной схеме резания срезание припуска производится зубьями, профиль которых подобен профилю поперечного сечения обработанной поверхности, а профиль последнего зуба точно соответствует профилю изделия. Например, при обработке квадратного отверстия (рисунок 11.2, а) все зубья протяжки имеют конфигурацию квадрата, стороны которого постепенно увеличиваются на величину 2а, где а — толщина среза.

Профильная схема резания обеспечивает высокое качество обработанной поверхности. Существенными ее недостатками являются сложность изготовления фасонного контура зубьев протяжки; возможность возникновения сил резания большой величины, превышающей предел прочности протяжки или тяговую силу протяжного станка.

Рисунок 11.2 – Схемы резания при протягивании

Значительно проще в изготовлении протяжки, работающие по генераторной схеме резания. При этой схеме каждый зуб протяжки участвует в обработке поверхности. Постепенное суммирование (генерирование) обработанной поверхности из отдельных участков определило название схемы резания.

При обработке квадратного отверстия по генераторной схеме резания первый зуб протяжки имеет форму окружности, промежуточные зубья —форму дуг, а последний зуб - угловую форму (рисунок 11.2 ,6). Радиус каждого последующего зуба увеличивается на толщину среза а. Шероховатость обработанной поверхности при работе по генераторной схеме ниже, чем при работе по профильной схеме, так как между участками поверхности будут оставаться следы (границы), образованные отдельными зубьями.

При прогрессивной схеме резания, также как и при генераторной схеме, профиль зубьев не соответствует профилю обрабатываемой поверхности и отдельный зуб полностью срезает слой обрабатываемого периметра на определенном участке. Например, первый зуб (рисунок 11.2 в) снимает слой шириной b1; второй —два участка периметра, каждый шириной b2, третий зуб—оставшиеся два участка периметра шириной по bз. В результате последовательной работы трех зубьев удаляется припуск по всей ширине. Прогрессивную схему резания также называют групповой, так как заданный профиль на детали воспроизводится группой зубьев.

При таком разделении работы между зубьями прогрессивной протяжки снимается короткая, но более толстая стружка, что приводит к снижению сил резания. Поэтому прогрессивная схема резания получила наибольшее распространение при большом припуске, при обработке по корке (литые и кованые заготовки), а также при обработке внутренних поверхностей больших размеров. Кроме того, эту схему резания целесообразно применять для обработки деталей, обладающих низкой жесткостью. Недостатком прогрессивной схемы является сложность изготовления протяжек.

На рис. 11,а изображены зубья протяжки. Зубья 1 и 2 являются режущими, а зуб 3—калибрующим. Передние углы у режущих и калибрующих зубьев имеют одинаковые значения и в зависимости от свойств обрабатываемого материала находятся в пределах g =5- 20°.

Задние углы режущих зубов принимают для внутренних протяжек

a =2—48, для наружных — a =5— 108. Обычно протяжки затачивают по передней поверхности; поэтому чем больше задний угол, тем быстрее уменьшается диаметр и высота зубьев. В связи с этим задний угол калибрующих зубьев имеет еще меньшее значение и a = 0,5—1°. Для сохранения размеров протяжек на калибрующих зубьях оставляется ленточка шириной f < 0,2 мм.

Впадина между зубьями должна быть достаточного объема, чтобы в ней разместилась стружка, образующаяся в процессе обработки. Размер впадины рассчитывают исходя из принятого коэффициента заполнения К, равного отношению площади впадины в осевом сечении к площади поперечного сечения срезаемого слоя без учета деформации стружки. Стружка надлома, образующаяся при обработке хрупких металлов, имеет меньший объем, чем стружка скалывания или сливная, получаемая при обработке пластичных металлов. Поэтому при обработке чугуна принимается К = 1,5—2,5, при обработке стали К= З—4.

Процесс протягивания осуществляется при помощи одного прямолинейного движения, которое одновременно представляет собой скорость резания и минутную подачу. Подача как самостоятельное движение отсутствует. Под подачей условно понимают разность высот двух соседних зубьев (или подъем зубьев). При этом подача на один зуб равна толщине среза и зависит от свойств обрабатываемого материала, типа протяжки и жесткости обрабатываемой детали.

Толщина среза оказывает влияние на качество обработанной поверхности, износ протяжек, силы резания и производительность. С уменьшением толщины среза понижается шероховатость обработанной поверхности, уменьшаются износ протяжки и силы резания, но вместе с этим увеличивается длина протяжки, что приводит к уменьшению производительности. При очень малой толщине среза, когда радиус округления лезвия соизмерим с нею, может происходить вдавливание металла отдельными зубьями, что приводит к увеличению нагрузки на следующие за ними зубья и ухудшению условий процесса протягивания. Поэтому обычно толщина среза не принимается меньше 0,02 мм.

Между основными и калибрующими режущими зубьями находятся переходные зубья, которые необходимы для получения требуемого качества обработанной поверхности, а также для обеспечения равномерного падения нагрузки на протяжку. Поэтому подача с последнего основного режущего зуба до первого калибрующего уменьшается постепенно.

Число основных режущих зубьев определяется величиной припуска на обработку, толщиной среза и прочностью материала протяжки. Число переходных зубьев колеблется от 2 до 5. В зависимости от точности обработки число калибрующих зубьев в среднем 4—8. Чем выше точность размеров обработанной поверхности, тем больше должно быть калибрующих зубьев.

Условия процесса протягивания тем лучше, чем больше зубьев одновременно участвует в работе. Рекомендуется, чтобы таких зубьев было 4—5. Количество зубьев, одновременно участвующих в работе, определяется длиной протягивания и шагом зубьев. Поэтому шаг зубьев является важным конструктивным элементом протяжки. Чем больше шаг. тем меньшее число зубьев одновременно участвует в работе, тем больше длина протяжки, и тем лучше условия для вмещаемости стружки во впадине. Шаг зубьев протяжки может быть определен по эмпирической формуле

![]() .

.

где L — длина протягивания, мм.

Процесс стружкообразования при протягивании сопровождается теми же явлениями, что и при всяком виде обработки металлов резанием.

При обработке пластичных металлов срезанная стружка завивается в спираль и укладывается во впадине между зубьями, испытывая при этом дополнительную деформацию. Для уменьшения ширины стружки и более легкого ее размещения во впадинах на лезвиях протяжки делают специальные стружкоразделительные канавки которые располагают в шахматном порядке.