- •1. Основы резания металлов

- •1.1. Основные понятия, термины и определения

- •2.2 Основные случаи резания

- •2. Геометрия резцов

- •2.1 Общие сведения о геометрии резцов

- •2.2 Геометрия резцов в статике

- •3. Стружкообразование при резании

- •3.1 Общие сведения о пластической деформации металла в зоне резания

- •3.2 Виды стружки и условия ее образования

- •3.3 Механизмы образования стружки при свободном прямоугольном резании

- •3.4 Усадка стружки

- •4 Образование нароста

- •4.1 Наростообразование при резании металлов

- •5 Износ режущих инструментов

- •5.1 Общие сведения об износе режущих инструментов

- •5.2 Нарастание износа за время работы инструмента

- •5.3 Критерии износа

- •5.4 Стойкость режущих инструментов

- •6 Силы и работа резания

- •6.1 Система сил при свободном резании

- •6.2 Силы при основных видах несвободного резания

- •6.3 Действие сил Pz , Px, Рy , на инструмент, заготовку и станок

- •6.4 Мощность, затрачиваемая на резание

- •6.5 Влияние различных факторов на силы резания

- •7 Тепловые явления при резании металлов

- •7.1 Тепловой баланс процесса резания

- •7.2 Влияние различных факторов на температуру резания

- •8 Расчет режима резания

- •9.2 Элементы режима резания при сверлении

- •11.1 Схемы резания протяжками и их геометрия

- •11.2 Силы резания

- •12 Резьбонарезание

- •12.1 Геометрия резьбонарезного инструмента

- •12.2 Силовые и скоростные зависимости при резьбонарезании

- •13 Зубонарезание

12.2 Силовые и скоростные зависимости при резьбонарезании

Крутящий

момент при резьбонарезании определяют

по формуле:

![]()

![]() нм,

нм,

где D—диаметр резьбы, мм;

s—шаг резьбы, мм,

KM—коэффициент, учитывающий влияние обрабатываемого материала;

Kи—коэффициент, учитывающий влияние износа инструмента.

Эффективную мощность, нужную для резьбонарезания. рассчитывают по формуле:

![]()

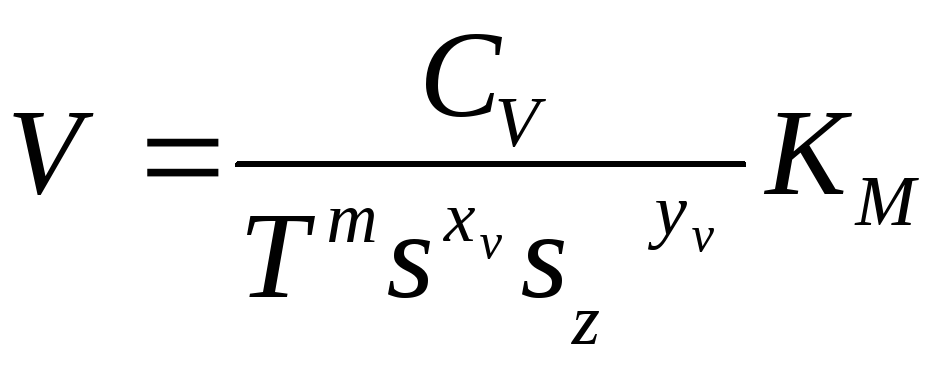

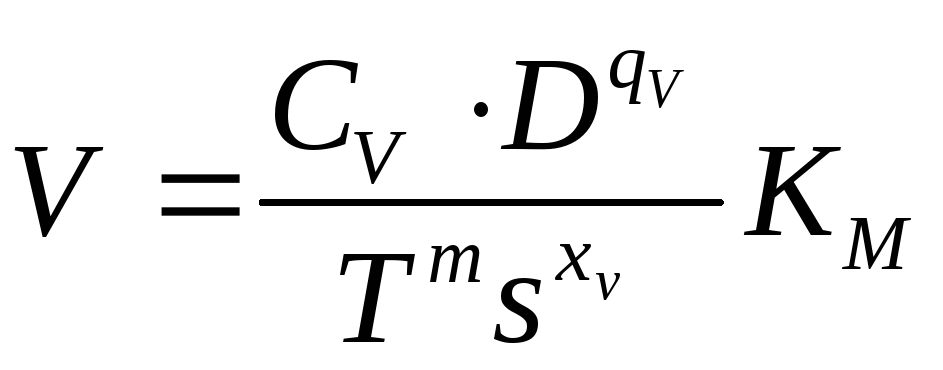

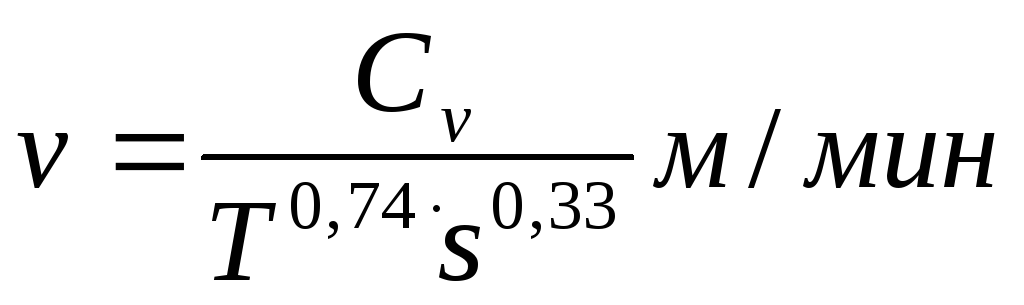

Скорость резания определяют по формулам:

для резцов

![]() м/мин

м/мин

для метчиков и плашек:

где s—шаг резьбы, мм

sz —поперечная подача на каждый проход, мм,

Км — коэффициент, учитывающий влияние качества обрабатываемого материала.

Средние значения скорости резания следующие: при нарезании резьбы твердосплавными резцами для обычной конструкционной стали V==200-250 м/мин, для жаропрочной и нержавеющей сталей V= 15 -70 м/мин,

при вихревом нарезании резьбы V=150- 450 м/мин.

при нарезании с применением охлаждения метчиками из стали Р9 и Р18 V=6—15 м/мин и круглыми плашками из стали У10 и У12 V= З— 6 м/мин.

Резьбонарезной инструмент в основном изнашивается по задней поверхности. Допустимая величина износа в зависимости от размера резьбы и типа резьбонарезного инструмента колеблется в пределах 0,2 — 0,8 мм. Среднее значение стойкости метчиков и плашек составляет 60—120 мин.При обработке жаропрочной и нержавеющей сталей стойкость снижается до 20—30 мин. Применение смазочно-охлаждающей жидкости при резьбонарезании является эффективным средством повышения стойкости инструмента и качества обработки.

На стойкость резьбонарезного инструмента оказывает большое влияние округление лезвия, так как при резьбонарезании снимаются тонкие стружки. В целях уменьшения радиуса округления лезвия инструмент рекомендуется подвергать доводке алмазными кругами. Б этом случае, например, у метчиков из быстрорежущей стали радиус округления составляет 3—6 мкм, в то время как после заточки он равен 20—30 мкм.

Стойкость метчиков также можно повысить путем применения ультразвуковых колебаний. Так, исследованием установлено, что при ультразвуковом колебании метчика в осевом направлении с амплитудой А=7- 9 мк при нарезании резьбы М16 на изделии из сталей марок от Ст.0 до Ст.З стойкость его увеличилась в 3—11 раз по сравнению с работой в обычных условиях. Это повышение стойкости метчика можно объяснить более благоприятными условиями стружкообразования и улучшением подвода смазочно-охлаждающей жидкости в зону резания.

Машинное время при резьбонарезании определяется по формулам:

для резцов

![]() мин;

мин;

для метчиков и круглых плашек

![]() мин;

мин;

где l - длина резьбы, мм;

y - суммарная величина врезания и перебега инструмента, мм; y = 2-3 s.

s- шаг резьбы, мм;

n- число при рабочем ходе в минуту;

q – число заходов резьбы;

n1 - число оборотов при холостом ходе в минуту.

13 Зубонарезание

Образование профиля зубьев зубчатых колес производится в основном способом резания. Для неточных зубчатых колес профиль зубьев получают отливкой, а профиль зубьев малого модуля может быть образован накатыванием.

Зубообразование резанием осуществляется методами фрезерования, строгания, долбления, протягивания, шевингования и шлифования. При этом профиль зуба может образовываться способами копирования, центроидного и бесцентроидного огибания. При первом способе профиль инструмента соответствует профилю впадины нарезаемого колеса, а при втором и третьем — не совпадает с обрабатываемым профилем впадины нарезаемого колеса.

Процесс резания при зубонарезании имеет следующие особенности;

1) сечение срезаемого слоя периодически изменяется;

2) отдельные участки лезвия получают неодинаковую нагрузку, так как срезают слой различного сечения и работают с различными скоростями резания;

3) при выборе передних и задних углов иногда стремятся не столько к обеспечению производительности обработки, сколько к сохранению точности профиля при переточках; 4) некоторые зуборезные инструменты совершают весьма сложные движения в процессе резания.

Для обработки впадины зубчатых колес используют дисковые и пальцевые фрезы, гребенки, червячные фрезы, долбяки, шеверы, протяжки и др. К наиболее распространенным зуборезным инструментам относятся долбяк и червячная фреза, работающие по способу центроидного огибания.

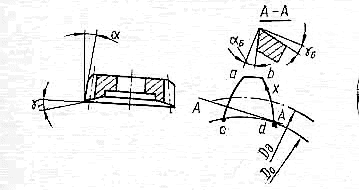

Зуборезный долбяк представляет собой зубчатое колесо, снабженное режущими лезвиями (рисунок ). Зуб долбяка имеет периферийное лезвие a—b и боковые лезвия а — c и b—d. Передняя поверхность зубьев коническая, по ней производят переточку долбяка. Чтобы сохранить постоянство профиля зуба при переточках и обеспечить одинаковые значения заднего угла по длине боковых лезвий задние поверхности изготовляют винтовыми.

Рисунок 13.1.- Геометрические параметры долбяка

Передний угол периферийного лезвий g обычно принимают равным 5°. Передние углы боковых лезвий имеют переменные значения и определяются по формуле:

tggx = tgg.sinax,

где gx —передний угол бокового лезвия в точке x-,

g—передний угол периферийного лезвия-,

ax — угол давления рассматриваемой точки х бокового

лезвия.

Угол давления ax, находят по формуле:

cosax=![]()

где ro—радиус основной окружности;

rx—радиус-вектор точки х.

Задний угол периферийного лезвия a принимается равным 68. Задний угол бокового лезвия aб определяют в плоскости А—А, касательной к основному цилиндру, и находят по формуле

tgaб=tga.sinao.

где a — задний угол периферийного лезвия;

ao — профильный угол.

У долбяков, предназначенных для предварительной обработки зубчатых колес, значения переднего угла увеличивают до g= 158 и значения заднего угла до 9°. При такой геометрии стойкость долбяков увенчивается в 3—4 раза.

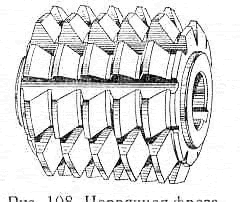

Червячная фреза представляет собой червяк, на котором перпендикулярно виткам прорезаны продольные канавки для образования режущих зубьев (рисунок 2).

Рисунок 13.2.- Червячная фреза

Зуб червячной фрезы, так же как и зуб долбяка, имеет периферийное лезвие и два боковых. Передняя поверхность зуба является винтовой поверхностью, а задние поверхности затылованы по архимедовой спирали.

Передний угол периферийного лезвия для чистовых фрез принимают равным 0°. С увеличением переднего угла улучшаются условия резания, но искажается профиль зубьев нарезаемого колеса и поэтому требуется корректирование профиля фрезы. Для черновых фрез g =5—10°. Задний угол периферийного лезвия берут равным a=10-12°. Задний угол боковых лезвий рассматривают в нормальных к ним сечениях и определяют по формуле

tgaб = tga • sina0,

где a — задний угол периферийного лезвия;

a0 — профильный угол.

При указанных значениях заднего угла периферийного лезвия задние углы боковых лезвий равны aб = 3—-48. Для повышения стойкости червячных фрез углы aб увеличивают до 8—15°. Такие значения заднего угла боковых лезвий возможны у сборных остро заточенных, но не заты- лованных фрез. Эти фрезы перетачивают не по передг а по задним поверхностям .

Приведенные величины передних и задних углов oтносятся к червячным фрезам из быстрорежущей стали. Для червячных фрез, оснащенных твердым сплавом, рекомендуются следующие углы: передний угол g = 08; задний угол у всех лезвий a =10—12°. Вдоль лезвий пластинки твердого сплава делают упрочняющую фаску шириной f = 0,3— 0,8 мм с передним углом при обработке стали от —5 до —10°, при обработке чугуна 0°.

Силовые и скоростные зависимости при зубонарезании

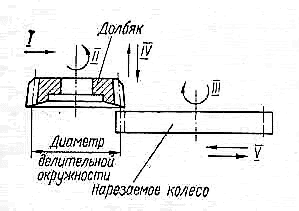

Процесс зубонарезания долбяком состоит из следующих движений (рисунок 3): I—врезание; II—вращение долбяка вокруг своей оси: III—вращение обрабатываемого колеса вокруг своей оси; IV— поступательное (рабочее) и возвратное движения долбяка; V—отведение обрабатываемого долбяка при обратном ходе с целью его предохранения и возвращения долбяка обратно.

Рисунок 13. 3.- Схема работы долбяка

Движение врезания представляет собой радиальную подачу, задаваемую в миллиметрах на один оборот нарезаемого колеса. Вращение нарезаемого колеса, противоположное вращению долбяка, является круговой подачей, выражаемой длиной дуги делительной окружности в милиметрах, которую проходит долбяк за один двойной ход. Скорость движения долбяка вдоль его оси представляет собой скорость резания, среднее значение которой рассчитывают по формуле

![]()

где L—длина хода долбяка, мм;

K—число двойных ходов долбяка, мин.

На рисунке 4 приведена схема нарезания долбяком одно впадины. Цифрами указаны номера сечений срезов, снимаемых последовательно. Как видно из схемы, толщина срез отдельных участков лезвий, а следовательно и нагрузка неодинаковы и изменяются за каждый последующий рабочий ход долбяка. Кроме того, правая сторона зуба долбяка нагружена больше, чем левая. Суммарное сечение среза приходящееся на все одновременно работающие зубья, является величиной переменной. Суммарное максимальное cечение среза S Fmax может быть вычислено по формуле

![]()

где m — модуль нарезаемого колеса, мм;

sкр —круговая подача на один двойной ход долбяка, мм;

z—число зубьев нарезаемого колеса.

Рисунок 13. 4.- Схема нарезания впадины зубчатого колеса долбяком

Максимальное усилие резания при работе долбяка определяют по формуле

Pmax= SF.p,

где р—удельное давление резания, н/мм2.

Максимальное усилие резания при обработке зубчат( колес внутреннего зацепления долбяком также может бьп определено по формуле

![]()

где С—постоянная, зависящая от обрабатываемого материала (для стали 40Х С= 161; для стали 45 С = 152; для стали 20Х С = 141);

k—показатель степени (k= - 0,27).

Эффективную мощность при работе долбяком находят по формуле

![]()

Рисунок 13.5.- Схема работы червячной модульной фрезы

На рисунке 5 приведена схема работы червячной фрезы при нарезании цилиндрического зубчатого колеса. Фреза совершает движения: вращательное, определяющее скорость резания, и поступательное—вдоль оси обрабатываемого

колеса. Последнее движение определяет подачу, измеряемую в миллиметрах на один оборот нарезаемого колеса. Обрабатываемое колесо совершает вращательное движение.

Суммарное сечение среза, снимаемое зубьями червячной фрезы, одновременно участвующими в работе, является величиной переменной. Поэтому и силы резания непостоянны по своим значениям.

Эффективную мощность при зубонарезании однозаходной червячной фрезой колес из стали 45 можно определить по формуле:

![]()

где s - подача на один оборот нарезаемого колеса;

m — модуль, мм, Dи —наружный диаметр фрезы, мм.

Окружную силу Р, создающую крутящий момент на фрезе, можно подсчитать по формуле

![]()

Скорость резания для долбяков из быстрорежущей стали при обработке зубчатых колес из стали 45 определяют при черновом нарезании по формуле:

![]()

при чистовом нарезании – по формуле

![]()

Период стойкости долбяка при черновой обработке в среднем составляет T= 360 мин, при чистовой —Т = 180 мин.

Зуборезный инструмент срезает сравнительно тонкие стружки, поэтому зуб изнашивается в основном по задней поверхности. Величина допустимого износа зуба долбяка при черновой обработке принимается hз=0,8-1,0 мм, при чистовой hз = 0,1 —-0,2 мм.

Скорость резания при обработке зубчатых колес из стали 45 червячными модульными фрезами из быстрорежущей стали определяют при черновой обработке колес с модулем 7—26 мм по формуле: •

![]()

при чистовой обработке колес без предварительного чернового нарезания с модулем 1,5—Змм—по формуле :

![]()

Для твердосплавных фрез при чистовой обработке стальных колес с подачей s=1-2 мм/об

Стойкость червячных фрез изменяется в пределах Т = 180—-540 мин. Чем больше модуль, тем больше должно быть значение стойкости.

При обработке стальных зубчатых колес зуборезным инструментами из инструментальной стали применяют смазочно-охлаждающую жидкость, которая способствует повышению стойкости инструмента и качества обработки.

Режим резания при зубонарезании устанавливают в такой последовательности:

1. Выбирают характеристику зуборезного инструмент»

2. Устанавливают число проходов и определяют глубину резания. Если зубонарезание производится за один проход то глубина резания равна глубине впадины зуба колеса Глубину резания и число проходов при нарезании зубьев устанавливают в зависимости от размеров обрабатываемого колеса, мощности станка, жесткости системы станок-деталь-инструмент и характера обработки (черновая, чистовая). Надо стремиться черновое нарезание зубьев производить за один проход

Если мощность станка или жесткость системы недостаточна, то нарезание осуществляют за два прохода. В этом случае первый проход производится с глубиной резания 1,4 m, a второй—0,7m. Чистовое нарезание зубьев выполняется, как правило, за один проход. Исключение составляет зубодолбление цилиндрических колес дисковыми долбяками, при котором, начиная с m= 3 мм и выше, при высоких требованиях к чистоте обработанной поверхности и к точности размеров зубьев 7-я степень точности, чистовое нарезание следует производить за два прохода инструмента.

3. Определяют подачу в зависимости от свойств обрабатываемого материала, модуля, заданной чистоты и точности. При черновой обработке величина подачи может ограничиваться жесткостью станка и в отдельных случаях — прочностью инструмента. При чистовой обработке подача ограничивается требованиями, предъявляемыми кшероховатости обработанной поверхности и точности зубчатого колеса. Значения подачи при нарезании цилиндрических колес из стали 45 червячными быстрорежущими фрезами следующие:

при черновом нарезании колес с m =6- 16 мм на станках мощностью 5—9 квт (причем, чем больше модуль, тем меньше подача)

s= 1,8 —2,8 мм/об,

при чистовом нарезании (без предварительной обработки) с m = 1,5—3 мм

s= 0,5 — 1,0 мм/об.

Значения подачи при нарезании колес из стали дисковыми быстрорежущими долбяками такие:

при черновом нарезании колес с m =6-8 мм на станках мощностью 2,6—5,0 квт

sкр= 0,3-0,5мм/дв.ход

при чистовом нарезании (без предварительной обработки) и m =2 - 3 мм

sкр = 0,25 —0,3 мм/дв. ход.

4. Подсчитывают скорость резания, допускаемую режущими свойствами инструмента. Скорость резания при работе долбяками из быстрорежущей стали принимают в предела 15—30 м/мин, при работе червячными фрезами из быстро режущей стали —25—45 м/мин. Червячные фрезы, осна щенные твердым сплавом, работают со скоростью резани 75—150 м/мин.

5. По найденной скорости резания определяют число двойных ходов К для долбяка или число оборотов n для червячной фрезы.

6. Полученные значения К и n корректируются по станку

7. Подсчитывают действительную скорость резания.

8. Определяют эффективную мощность. Машинное время при работе долбяком рассчитывают по формуле

![]()

Первое слагаемое формулы представляет собой время на врезание. Путь врезания равен 2,1 m, т. е. глубине впадины, если нарезание колеса производится за один проход. Подача на врезание s=0,lsкр. Второе слагаемое представляет собой время, необходимое для обработки все зубьев колеса. Длина рабочего хода равна длине делительной окружности нарезаемого колеса, т. е. pmz. Для чистового прохода вместо 2,1m подставляют значение припуск в радиальном направлении.

Машинное время при работе червячной фрезой опреде ляют по формуле

![]()

![]()

где L—длина прохода фрезы, складывающаяся из длины зуба l, длины врезания 1вр, длины подхода 1' и выхода l11,

z — число зубьев обрабатываемого колеса: n — число оборотов фрезы в минуту; s—подача на один оборот нарезаемого колеса, мм, q—число заходов фрезы.

![]()