- •Оглавление

- •1. Понятие о нелинейных системах

- •1.1. Типовые нелинейности

- •1.1.1. Элемент с зоной нечувствительности

- •1.1.2. Элемент с мертвым ходом (люфт)

- •1.1.3. Элемент с насыщением

- •1.1.4. Двухпозиционное реле

- •1.2. Статические характеристики соединений нэ

- •2. Динамика нелинейных систем

- •2.1. Исследование нелинейных систем методом фазовой плоскости

- •2.2. Метод гармонической линеаризации. Передаточная и частотная функции нс

- •2.3. Метод гармонического баланса

- •2.4. Скользящие режимы в нелинейных асу

- •2.5. Примеры исследования динамики нелинейных систем

- •2.5.1. Исследование нелинейной следящей системы с двухпозиционным реле с зоной неоднозначности

- •2.5.2. Исследование релейной аср в скользящем режиме

- •3. Устойчивость и оценка качества нелинейных систем

- •3.1. Методы исследования нелинейных систем на устойчивость

- •3.2. Оценка качества нелинейных систем

- •4. Случайные процессы в нелинейных асу

- •4.1. Нелинейное преобразование случайных сигналов

- •4.2. Постановка задачи статистической линеаризации

- •5. Практикум по расчету и исследованию нелинейных систем

- •Работа а. Исследование нелинейной системы с двухпозиционным реле с зоной неоднозначности

- •А.1. Программа выполнения работы

- •Результаты эксперимента

- •А.2. Контрольные вопросы

- •Работа в. Исследование релейной аср в скользящем режиме

- •В.1. Программа выполнения работы

- •В.2. Контрольные вопросы

- •Работа с. Исследование аср температуры в электрической печи сопротивления с релейными регуляторами

- •С.1. Описание исследуемой системы

- •С.2. Программа выполнения работы

- •С.3. Контрольные вопросы

- •Работа d. Исследование позиционного привода с нелинейными элементами

- •D.1. Описание объекта исследований

- •D.2. Программа выполнения работы

- •D.3. Контрольные вопросы

- •Литература

С.3. Контрольные вопросы

B каких случаях целесообразно применение релейных АСР?

Какие релейные регуляторы называют позиционными?

Какие релейные регуляторы называют регуляторами с постоянной скоростью исполнительного механизма?

Изобразите статические характеристики распространенных позиционных регуляторов температуры.

K чему приводит увеличение ширины гистерезисной петли в двухпозиционных регуляторах?

В чем преимущество трехпозиционных регуляторов по сравнению с двухпозиционными?

Какие вы знаете пути уменьшения амплитуды автоколебаний в релейных АСР?

Работа d. Исследование позиционного привода с нелинейными элементами

Цель работы – изучение принципа действия и анализ переходных процессов и точности в АСУ электроприводом положения.

D.1. Описание объекта исследований

Одной из разновидностей электроприводов с регуляторами положения является электропривод, предназначенный для отработки заданного положения механизма.

Основными требованиями к таким электроприводам являются обеспечение точности (обычно от 0,02% до 1% полного рабочего хода механизма в зависимости от его назначения), постоянный темп ускорения и замедления, ограничения скорости нарастания ускорения (для уменьшения ударов в механизме, особенно при наличии упругих связей).

АСУ с регуляторами положения широко применяют в агрегатах прокатных станов, станках с числовым программным управлением (ЧПУ) и других агрегатах. Это, например, приводы главного движения и подачи в станках с ЧПУ, которые должны обеспечить работу станка с максимально возможной производительностью при заданной точности и качестве обработки. Достаточно высокие требования по точности позиционирования предъявляются также к приводам нажимных устройств на прокатных станах.

Рассмотрим следящую систему на примере привода подачи станка с ЧПУ более подробно.

Составляющая усилия резания, которая передается на привод подачи, мала и ее изменение сказывается на работе привода незначительно. Поэтому привод подачи считают работающим в режиме постоянного момента при изменении скорости привода подачи: МПР=РПР/ПРconst, гдеРПР– мощность привода;ПР– частота вращения вала двигателя.

Стремление снизить потери мощности и потери на нагрев, увеличить надежность и упростить обслуживание обусловило замену гидравлических и шаговых приводов на электрические следящие приводы с высокомоментными двигателями постоянного тока. При этом во многих случаях значительно упростилась конструкция редуктора, уменьшились динамические нагрузки приводного механизма и их влияние на переходные процессы.

Привод подачи управляется по заранее заданной управляющей программе, определяющей входные сигналы в функции времени.

В микропроцессорных системах ЧПУ обратные связи по пути замыкаются в УЧПУ, а обратные связи по скорости – в блоке управления приводом. Одна из возможных схем следящего привода подачи приведена на рис. D.1.

Рис. D.1. Функциональная схема следящего привода подачи:

ОБ– основной блок УЧПУ;БС– блок суммирования;БЗ– блок задания;БЗК – блок задания корректирующего сигнала;БСР– блок программного или аппаратного сравнения;М– двигатель;1– тахогенератор;2– круговой датчик пути;3– регулятор скорости с тиристорным преобразователем;4– регулятор положения;5– линейный датчик пути;6– стол станка;7– редуктор.

На выходе основного блока (ОБ) УЧПУ формируется сигнал задания. Он поступает на сумматор (БС), где суммируется с сигналом, пропорциональным дополнительному заданию на перемещение, которое необходимо для компенсации зазоров в кинематической цепи.

На выходе регулятора положения (блок 4) сигнал принимает значение в пределах ±10 В и величина его соответствует рассогласованию между заданным и фактически отработанным перемещением.

В прецизионных станках на столе станка устанавливают высокоточный линейный датчик 5. Если использовать в системе только эту обратную связь по положению, то зазоры в кинематической цепи и упругие деформации будут отрицательно влиять на динамику привода. Поэтому применяют гибридную схему обратной связи по положению, в которой на валу двигателя устанавливают круговой датчик, а на столе станка – линейный. При этом круговой датчик используют для позиционирования, а линейный – для автоматической коррекции погрешностей кинематической цепи.

Структурная схема следящего привода представлена на рис. D.2. В системе электродвигатель-редуктор наблюдаются нелинейные явления. Помимо упомянутого люфта в механической передаче наиболее характерными из них являются насыщение в магнитной системе двигателя и нелинейное трение.

С увеличением напряжения якоря UЯмагнитный поток и вращающий момент линейно возрастет. Затем наступает насыщение магнитопровода, и характеристика принимает вид ограничителя. Учитывая это, уравнение двигателя постоянного тока с управлением через обмотку якоря следует записать в виде

![]() ,

,

где (U) – нелинейная функция управляющего напряжения (ограничитель).

Рис. D.2. Структурная схема следящего привода:

WРС(p) – передаточная функция регулятора скорости;WРП(р) – передаточная функция регулятора положения;KРЕД– передаточный коэффициент редуктора;

КП1,КП2– коэффициенты обратной связи по положению;КC– коэффициент обратной связи по скорости

В установившемся режиме при больших значениях UЯ = constи не зависит от дальнейшего увеличенияUЯ.

Трение в механической передаче создает момент сопротивления

MC = M1 + M2,

где M1 = M0 sgn – момент сухого трения; М2 = K1 2 – момент вязкого трения.

Момент вязкого трения при малых скоростях имеет линейный характер (r = 1), а при больших – квадратичный (r = 2).

Сухое трение не зависит от скорости и определяется лишь ее знаком. Особенностью сухого трения является то, что при равенстве нулю скорости момент трения может принимать значение в пределах –M < M1 M0, причем в каждый данный момент времени момент трения равен сумме всех других моментов, включая момент сил инерции. Поэтому, если скорость стала равной нулю и сумма других моментов окажется по абсолютной величине меньшеM0, то система остановиться. Застой будет продолжаться до тех пор, пока сумма моментов не превысит величинуM0, после чего снова начнется движение системы. Если в процессе движения системы при= 0 всегда оказывается, что сумма всех моментов больше момента трения, то застоев не будет.

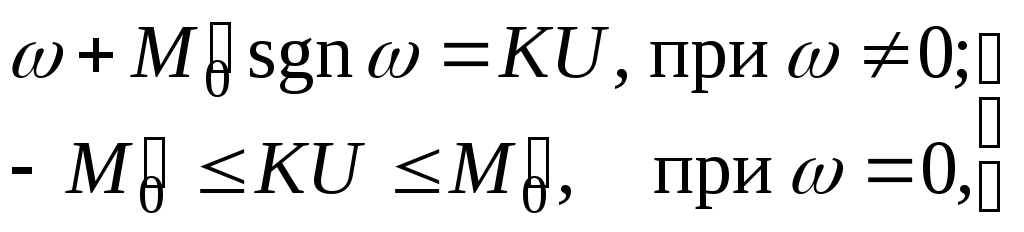

Исследование такой системы весьма сложно. Значительного упрощения можно достигнуть, если принять Т= 0. Учитывая только сухое трение (MС = M1 = M0 sgn ) и рассматривая линейную часть характеристики момента управления(U) =KU, получим

,

,

где

![]() .

.

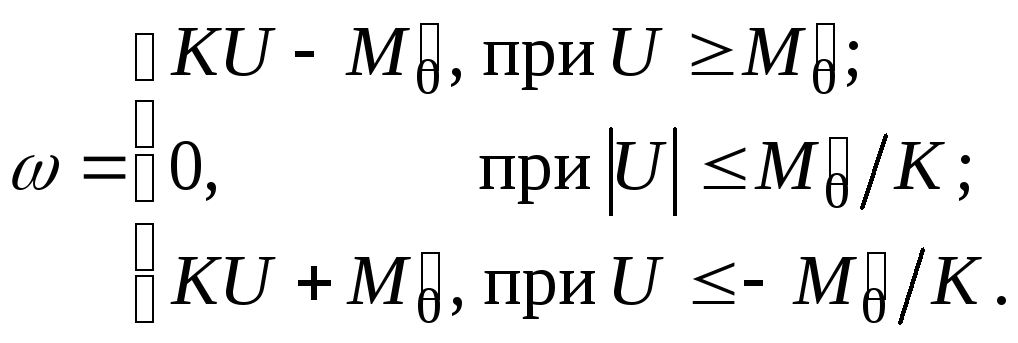

Отсюда определяется угловая скорость как нелинейная функция управляющего напряжения UЯ(см. рис.D.3)

Таким образом, сухое трение приводит к возникновению зоны нечувствительности. Совместное действие насыщения и сухого трения (без учета инерционности) приводит к нелинейной зависимости =(UЯ).

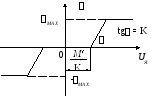

Структурная схема системы электродвигатель-редуктор с учетом инерционности двигателя, насыщения магнитной системы двигателя, нелинейного трения и люфта может быть представлена в виде, показанном на рис. D.4.

Рис. D.3. Статическая характеристика

Рис. D.4. Структурная схема системы электродвигатель-редуктор