- •Принципы построения су пр и ртк

- •Характеристики су пр

- •3. Классификация су пр

- •4. Устройство обработки информации су пр

- •5. Датчики су пр

- •6.Исполнительные устройства пр

- •7.Логические элементы су

- •8.Функциональные узлы су

- •9.Бис запоминающие устройства

- •3)Структура 2dm

- •10.Системный интерфейс

- •11.Промежуточные стандартные интерфейсы

- •12.Бис ввода-вывода информации

- •13.Обмен информацией в су

- •14.Обмен по прерыванию

- •15.Обобщенная структурная схема микропроцессора

- •16.Классификация микропроцессоров

- •17.Управление памятью и внешними устройствами

- •18.Особенности структуры микроконтроллеров

- •19.Области применения микроконтроллеров

- •20.Использование микропроцессорных устройств для построения су пр

- •21.Микропроцессорное устройство управления пр «Сфера-36»

- •22.Супервизорное управление

- •23.Прямое цифровое управление

- •24.Централизованное управление

- •25.Децентрализованное управление

- •26.Особенности систем реального времени

- •27.Системы циклового управления

- •28.Системы позиционного управления

- •29.Системы контурного управления

- •30.Обобщенная структурная схема станка с чпу

- •31.Классификация систем с чпу

- •32.Принципы построения плк

- •33.Особенности программирования плк

- •34.Адаптивные су пр и ртк

- •35.Назначение ртк

- •36.Основные элементы структуры ртк

- •37.Системы группового управления

- •38.Упрощенная структурная схема асу тп

- •39.Цели и задачи использования пр и ртк в асу тп

- •40.Понятие иерархической системы

- •41.Использование пр в гибких производственных модулях

- •42.Использование пр и ртк в гпс Оглавление

20.Использование микропроцессорных устройств для построения су пр

21.Микропроцессорное устройство управления пр «Сфера-36»

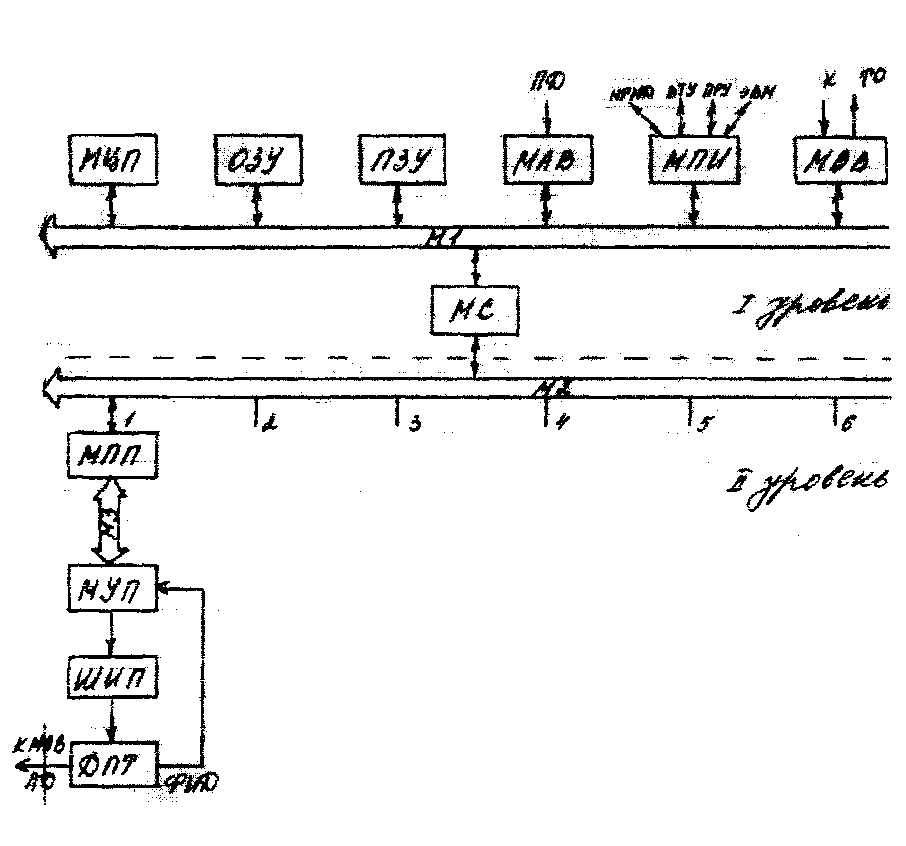

Рассмотрим структурно-информационную модель робота РМ-01. У него манипулятор ПУМА-560, а система управления Сфера-36.

М – магистраль

МЦП – модуль центрального процесса

МАВ – модуль аналогового ввода

МПИ – модуль последовательного интерфейса

МВВ – модуль ввода-вывода

МС – модуль процесса привода

НГМД – накопитель на гибком магнитном диске

ВТУ – видеотерминальное устройство

ПРУ – пульт ручного управления

ЭВМ – электронное вычислительное устройство

МУП – модуль управления приводом

ШИП – блок широтно-импульсного преобразователя

ДПТ – двигатель постоянного тока.

Эту структуру в целом можно разбить на 2 уровня.

Первый уровень выполняет следующие функции:

расчет алгоритмов траектории движения схвата и формирование программы движения каждого звена манипулятора.

логическая обработка информации о состоянии устройств, входящих в робототехнический комплекс и синхронизация их работы.

Обеспечение диалогового режима работы оператора и системы управления посредством ВТУ (видео терминальное устройство)

Обмен информацией с внешней ЭВМ

Запись – чтение и долговременное хранение на НГМД

Обеспечение режима ручного управления манипулятором с помощью ПРУ (пульт ручного управления)

Диагностика работы СУ (системы управления)

Калибровка местоположения звеньев манипулятора.

Второй уровень включает модули ниже пунктирной линии. Фактически модуль второго уровня представляет собой цифровой следящий привод. Его функции:

Регулирование параметров движения звеньев (положение звена и скорость звена в соответствии с программами движения, сформированными на первом уровне).

Аварийное выключение манипулятора при перегрузке.

На валу двигателя постоянного тока закреплены датчики ФИД (фото-импульсный датчик) и ПД (потенциометрический датчик). Датчик ФИД дает информацию о положении и скорости соответствующего звена в виде числа импульсов, снимаемых с этого датчика.

ПД выдает аналоговый сигнал, который подается в МАВ, преобразуется в нем в дискретный сигнал и попадает в М1, а затем на переработку в МЦП. Этот сигнал служит для исходной (первоначальной) выставки сочленений робота в исходное положение. А сигналы от ФИД поступают в МУП, откуда поступают на переработку и сравнение в МПП в котором происходит сравнение фактического положения и скорости с их программными значениями и т.д. происходит слежение за программой перемещения схвата по программной траектории. По сигналу рассогласования ШИТ создает управляющее воздействие (и ток пропорциональный ширине импульса поступает на ДПТ). В результате двигатель или замедляет или увеличивает ход.

Программу можно ввести с ВТУ или с НГМД или с помощью ПРУ.

22.Супервизорное управление

Управляющая система осущ функции управления по определённым программам заранее предусматривающим действия, кот должны быть предприняты в той или иной производственной ситуации. За человеком остаётся общий контроль и вмешательство в тех случаях, когда возникают непредвиденные алгоритмами управления обстоятельства.

Супервизорные системы управления

Супервизор – управляющая прога или комплекс прог.

Такие системы предназначены для организации многопрограммного режима работы ЭВМ и представляет собой двухуровневую иерархическую систему, обладающую широкими возможностями и повышенной надёжностью. Управляющая прога определяет очерёдность выполнения прог и подпрог, и руководит загрузкой устройств ЭВМ.

АР – автоматические регуляторы

ИМ – исполнительный механизм

ДУ – датчик управления

ДК

– датчик контроля

В супервизорной системе часть параметров управляющего процесса и логика командного управления управляется локальными автоматическими регуляторами (АР), а ЭВМ, отрабатывая измерительную информацию, рассчитывает и устанавливает оптимальные настройки этих регуляторов. Остальной частью параметров управляет ЭВМ в режиме прямого цифрового управления. Входной инфой явл значение некоторых управляемых параметров, измеряемых датчиками ДУ, и контролируемые параметры состояния управляемого процесса, измеряемые датчиками ДК. Нижние уровни связанные с ТП, образуют локальные регуляторы отдельных технологических параметров. По данным поступающим от датчиков ДУ и Дк ЭВМ вырабатывает значения уставки в виде сигналов, поступающих непосредственно на входы системы автоматического регулирования. Основная задача супервизорного управления – автоматическое поддержание(и управление) управляемого процесса вблизи оптимальной рабочей точки.

Функция оператора сводится к наблюдению за ТП и, в случае необходимости, некоторых корректировках.