- •Министерство образования республики беларусь

- •Министерство образования республики беларусь

- •Содержание

- •1. Тепловой расчёт и определение основных размеров двигателя 8

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя 20

- •3. Расчёт деталей кривошипно-шатунного механизма 29

- •4. Расчёт деталей механизма газораспределения 82

- •1. Тепловой расчёт и определение основных размеров двигателя

- •1.1 Процесс впуска

- •1.2 Процесс сжатия

- •1.3 Процесс сгорания

- •1.4 Процесс расширения

- •1.9 Построение индикаторной диаграммы

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя

- •2.1. Перестроение индикаторной диаграммы

- •2.2. Построение графиков сил Рj и pσ

- •2.3. Построение графиков сил т и к.

- •2.4. Построение графика суммарного крутящего момента

- •2.5. Построение полярной диаграммы нагрузок на шатунную шейку

- •3. Расчёт деталей кривошипно-шатунного механизма

- •3.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •3.2 Расчёт силовых болтов

- •3.3 Расчёт поршневой группы

- •3.3.1 Расчёт головки поршня

- •3.3.2 Расчёт юбки поршня

- •3.3.3 Расчёт диаметров головки и юбки поршня

- •3.3.4 Расчёт поршневого кольца

- •3.3.5 Расчёт поршневого пальца

- •3.4 Расчёт шатуна

- •3.4.1. Расчёт поршневой головки шатуна

- •3.4.2. Расчёт стержня шатуна

- •3.4.3 Расчёт крышки шатуна

- •3.4.4 Расчёт шатунных болтов

- •3.5 Расчёт коленчатого вала

- •3.5.1. Расчёт коренной шейки

- •3.5.2. Расчёт шатунной шейки

- •3.5.3. Расчет щёк коленчатого вала

- •4. Расчёт деталей механизма газораспределения

- •4.1 Профилирование безударного кулачка методом «Полидайн»

- •4.1.1 Определение основных параметров для впускного клапана

- •4.1.2. Профилирование впускного кулачка.

- •4.1.3 Определение основных параметров для выпускного клапана

- •4.1.4. Профилирование впускного кулачка

- •4.2. Расчётная схема и силы, действующие в клапанном механизме

- •4.3 Расчёт пружины клапана

- •4.3.1 Определение предварительных параметров пружины

- •4.3.2 Определение геометрических параметров пружины

- •4.4 Проверочный расчёт деталей грм

- •4.4.1 Проверочный расчёт пружин

- •4.4.2 Расчёт распределительного вала

- •4.4.3 Расчёт толкателя

- •4.4.4.Расчёт штанги

- •4.4.5. Коромысло привода клапана

- •5.2. Расчёт масляного радиатора

- •5.3. Расчёт подшипника скольжения

- •5.4. Расчёт фильтра очистки масла

- •6. Расчёт системы охлаждения

- •6.1 Расчёт радиатора

- •6.2 Расчёт вентилятора

- •6.3 Расчёт водяного насоса

- •7. Расчёт системы питания

- •7.1. Расчёт топливного насоса высокого давления

- •7.2. Расчёт форсунки

- •7.3. Расчёт топливного аккумулятора

- •8. Расчёт системы пуска

- •Заключение

- •Литература

3.3 Расчёт поршневой группы

Поршневая группа образует подвижную стенку рабочей полости двигателя. Она включает поршень, поршневые кольца, поршневой палец и фиксирующие его детали.

Определяя герметичность рабочей полости и, во многом обуславливая потери на трение, конструкция и техническое состояние поршневой группы решающим образом влияют на эффективные показатели и долговечность двигателя.

Поршень воспринимает силу давления газов и передает ее через поршневой палец шатуну. Кроме того, поршень является ползуном, обеспечивающим прямолинейное движение верхней головки качающегося шатуна.

Поршни современных двигателей работают в чрезвычайно тяжелых условиях, характеризующихся:

– воздействием высокого давления газов;

– контактом с горячим рабочим телом;

– движением с переменной по величине и направлению скорости.

Воздействие силы давления носит ярко выраженный динамический характер. Газовые нагрузки вызывают значительные напряжения в материале поршней и обусловливают высокие удельные давления на рабочие поверхности, сопрягаемые с другими деталями.

Кроме того, нагрев и окисление капель топлива в дизеле в значительной степени протекают при недостатке кислорода. В указанных условиях из-за крекинга капель образуются частички углерода – сажа, а пламя характеризуется значительной степенью черноты и усиленной лучеиспускающей способностью. По этим причинам отдельные участки поршней дизелей могут нагреваться больше, чем поршни карбюраторных двигателей, не смотря на то, что соприкасаются с газами, имеющими меньшую среднюю температуру.

Нагрев поршня опасен, прежде всего, вследствие возможной потери его подвижности – «заклинивания», вызываемого значительным тепловым расширением. Кроме того, повышение температуры поршня лимитируется коксованием масла в зоне поршневых колец, а также снижением прочности материала.

Перемещение поршня при воздействии

газовых и инерционных нагрузок

сопровождается повышенным трением и

значительным износом. Наибольший износ

обычно наблюдается на торцовых

поверхностях канавок для поршневых

колец, на боковых поверхностях поршня

и в отверстиях для поршневого пальца.

Износ боковых поверхностей поршня

обусловлен главным образом воздействием

на него боковой силы

,

попеременно прижимающей поршень к

противоположным стенкам цилиндра.

,

попеременно прижимающей поршень к

противоположным стенкам цилиндра.

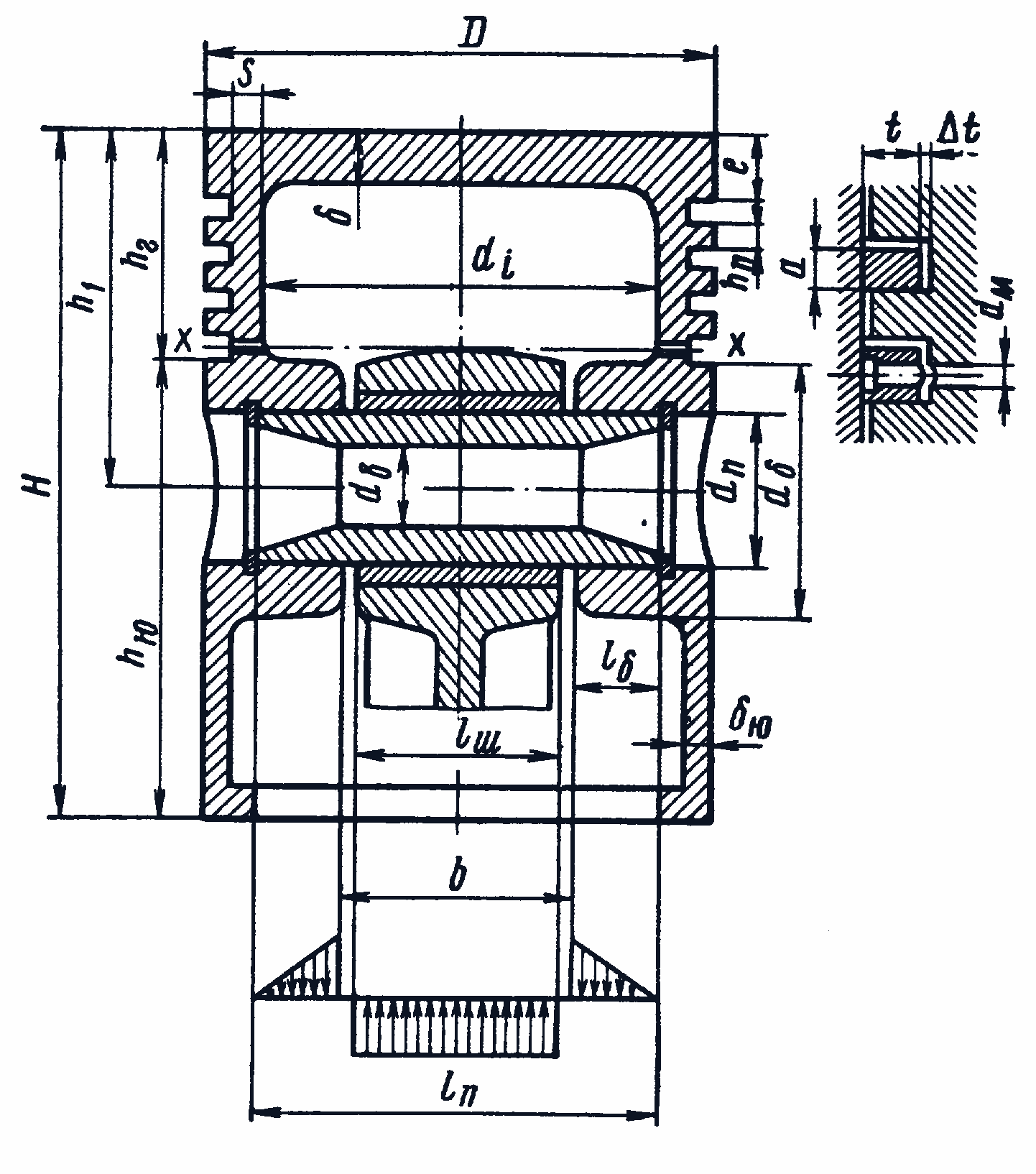

Рисунок 3.3 – Расчётная схема деталей поршневой группы

Ответственные функции и чрезвычайно тяжелые условия работы определяют жесткие требования, которые предъявляются к конструкции поршня.

Поршень современного двигателя должен:

– обладать достаточной прочностью и жесткостью при минимальном весе;

– обеспечивать высокую герметичность рабочей полости;

– перемещаться в цилиндре с минимальным трением без потери подвижности при нагревании, но и без ударов и стуков в холодном состоянии;

– не допускать перекачки излишнего количества масла в камеру сгорания;

– иметь высокую долговечность;

– иметь допустимые температуры днища, зоны поршневых колец и юбки.

Наибольшую сложность при проектировании поршней представляют удовлетворение противоречивых требований обеспечения герметичности рабочей полости, предполагающих наличие минимальных зазоров между юбкой поршня в широком диапазоне рабочих температур.