- •Министерство образования республики беларусь

- •Министерство образования республики беларусь

- •Содержание

- •1. Тепловой расчёт и определение основных размеров двигателя 8

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя 20

- •3. Расчёт деталей кривошипно-шатунного механизма 29

- •4. Расчёт деталей механизма газораспределения 82

- •1. Тепловой расчёт и определение основных размеров двигателя

- •1.1 Процесс впуска

- •1.2 Процесс сжатия

- •1.3 Процесс сгорания

- •1.4 Процесс расширения

- •1.9 Построение индикаторной диаграммы

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя

- •2.1. Перестроение индикаторной диаграммы

- •2.2. Построение графиков сил Рj и pσ

- •2.3. Построение графиков сил т и к.

- •2.4. Построение графика суммарного крутящего момента

- •2.5. Построение полярной диаграммы нагрузок на шатунную шейку

- •3. Расчёт деталей кривошипно-шатунного механизма

- •3.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •3.2 Расчёт силовых болтов

- •3.3 Расчёт поршневой группы

- •3.3.1 Расчёт головки поршня

- •3.3.2 Расчёт юбки поршня

- •3.3.3 Расчёт диаметров головки и юбки поршня

- •3.3.4 Расчёт поршневого кольца

- •3.3.5 Расчёт поршневого пальца

- •3.4 Расчёт шатуна

- •3.4.1. Расчёт поршневой головки шатуна

- •3.4.2. Расчёт стержня шатуна

- •3.4.3 Расчёт крышки шатуна

- •3.4.4 Расчёт шатунных болтов

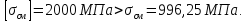

- •3.5 Расчёт коленчатого вала

- •3.5.1. Расчёт коренной шейки

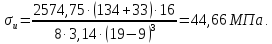

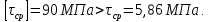

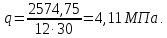

- •3.5.2. Расчёт шатунной шейки

- •3.5.3. Расчет щёк коленчатого вала

- •4. Расчёт деталей механизма газораспределения

- •4.1 Профилирование безударного кулачка методом «Полидайн»

- •4.1.1 Определение основных параметров для впускного клапана

- •4.1.2. Профилирование впускного кулачка.

- •4.1.3 Определение основных параметров для выпускного клапана

- •4.1.4. Профилирование впускного кулачка

- •4.2. Расчётная схема и силы, действующие в клапанном механизме

- •4.3 Расчёт пружины клапана

- •4.3.1 Определение предварительных параметров пружины

- •4.3.2 Определение геометрических параметров пружины

- •4.4 Проверочный расчёт деталей грм

- •4.4.1 Проверочный расчёт пружин

- •4.4.2 Расчёт распределительного вала

- •4.4.3 Расчёт толкателя

- •4.4.4.Расчёт штанги

- •4.4.5. Коромысло привода клапана

- •5.2. Расчёт масляного радиатора

- •5.3. Расчёт подшипника скольжения

- •5.4. Расчёт фильтра очистки масла

- •6. Расчёт системы охлаждения

- •6.1 Расчёт радиатора

- •6.2 Расчёт вентилятора

- •6.3 Расчёт водяного насоса

- •7. Расчёт системы питания

- •7.1. Расчёт топливного насоса высокого давления

- •7.2. Расчёт форсунки

- •7.3. Расчёт топливного аккумулятора

- •8. Расчёт системы пуска

- •Заключение

- •Литература

4.4 Проверочный расчёт деталей грм

4.4.1 Проверочный расчёт пружин

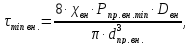

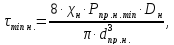

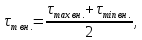

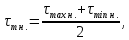

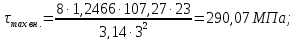

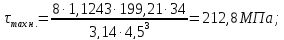

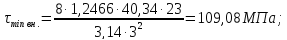

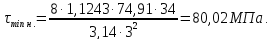

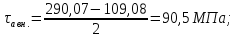

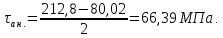

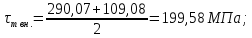

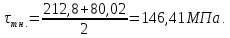

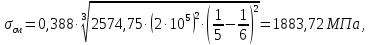

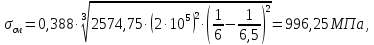

Минимальные и максимальные напряжения кручения рабочего витка пружины:

|

|

(217) |

|

|

(218) |

|

|

(219) |

|

|

(220) |

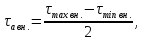

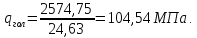

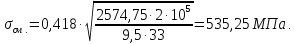

Амплитудные значения напряжений:

|

|

(221) |

|

|

(222) |

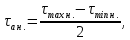

Средние значения напряжений:

|

|

(223) |

|

|

(224) |

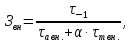

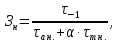

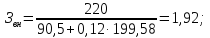

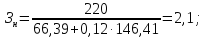

Коэффициенты запаса прочности для

выбранной стали 65Г:

.

.

|

|

(225) |

|

|

(226) |

Допустимые запасы прочности 1,2-2.

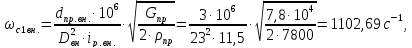

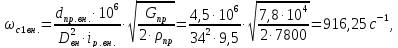

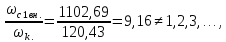

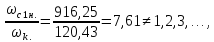

Проверка пружин на резонанс:

– первая частота собственных колебаний пружины:

|

|

(227) |

|

|

(228) |

где

– плотность материала пружины.

– плотность материала пружины.

|

|

(229) |

|

|

(230) |

|

|

(231) |

Таким образом, пружины удовлетворяют требованиям по прочности и по отсутствию резонанса.

4.4.2 Расчёт распределительного вала

Расчёт ведём с учётом сил инерции выпускного клапана, так как на него действуют большие газовые силы в момент начала его открытия.

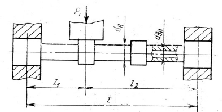

Рисунок 4.4.2 – Расчётная схема распределительного вала.

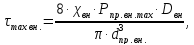

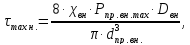

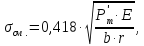

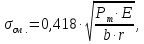

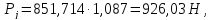

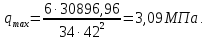

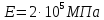

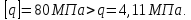

Напряжения смятия на поверхности кулачка:

|

|

(232) |

где

– модуль упругости 1-го рода;

– модуль упругости 1-го рода;

– ширина кулачка;

– ширина кулачка;

– радиус кривизны поверхности кулачка

в зоне контакта с толкателем.

– радиус кривизны поверхности кулачка

в зоне контакта с толкателем.

|

|

(233) |

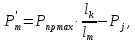

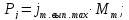

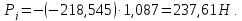

Сила инерции механизма, приведённая к оси толкателя:

|

|

(234) |

где

– минимальное ускорение толкателя:

– минимальное ускорение толкателя:

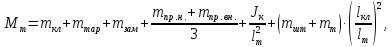

– приведённая к оси толкателя масса

ГРМ:

– приведённая к оси толкателя масса

ГРМ:

|

|

(235) |

где

– масса выпускного клапана;

– масса выпускного клапана;

– масса тарелки;

– масса тарелки;

– масса замка клапана;

– масса замка клапана;

– масса наружной пружины;

– масса наружной пружины;

– масса внутренней пружины;

– масса внутренней пружины;

– момент инерции коромысла,

– момент инерции коромысла, ;

;

– масса штанги;

– масса штанги;

– масса толкателя.

– масса толкателя.

Напряжения смятия не превышают допустимые 600-1200 МПа.

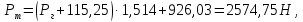

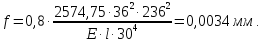

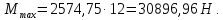

Стрела прогиба вала под кулачком:

|

|

(236) |

|

|

(237) |

|

|

(238) |

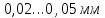

Стрела прогиба вала не превышает

допустимые

.

.

4.4.3 Расчёт толкателя

Момент, опрокидывающий толкатель в направляющей:

|

|

(239) |

где

– расстояние от оси кулачка до максимально

удалённой точки от оси толкателя.

– расстояние от оси кулачка до максимально

удалённой точки от оси толкателя.

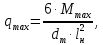

Максимальная удельная нагрузка на толкателя:

|

|

(240) |

где

– диаметр толкателя;

– диаметр толкателя;

– длина участка стержня толкателя,

находящегося в направляющей при расчётном

положении кулачка.

– длина участка стержня толкателя,

находящегося в направляющей при расчётном

положении кулачка.

Максимальная удельная нагрузка на толкатель не должна превышать 10 МПа.

4.4.4.Расчёт штанги

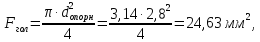

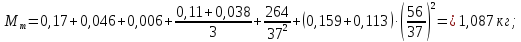

Запас устойчивости стержня штанги, изготовленного из стали:

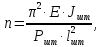

|

|

(241) |

где

– модуль упругости 1-го рода материала

штанги;

– модуль упругости 1-го рода материала

штанги;

– момент инерции штанги:

– момент инерции штанги:

|

|

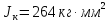

(242) |

– диаметр штанги;

– диаметр штанги;

– длина штанги;

– длина штанги;

.

.

Запас устойчивости должен быть не менее 2…5.

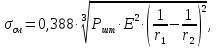

Напряжение смятия в месте контакта сферического наконечника штанги в гнезде толкателя:

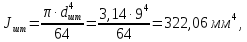

|

|

(243) |

где

– радиус сферической головки;

– радиус сферической головки;

– радиус сферического гнезда.

– радиус сферического гнезда.

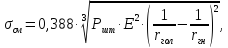

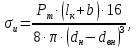

Удельная нагрузка на головку штанги:

|

|

(244) |

где

– площадь проекции опорной поверхности

головки штанги на плоскость, перпендикулярную

оси штанги:

– площадь проекции опорной поверхности

головки штанги на плоскость, перпендикулярную

оси штанги:

|

|

(245) |

Удельная нагрузка должны быть меньше 80...100 МПа.

4.4.5. Коромысло привода клапана

Напряжение смятия на опорной поверхности коромысла:

|

|

(246) |

где

– радиус опорной поверхности коромысла;

– радиус опорной поверхности коромысла;

– длина опорной поверхности.

– длина опорной поверхности.

Напряжение смятия на сферической поверхности контакта толкателя со штангой:

|

|

(247) |

где

– радиус сферической головки

регулировочного болта;

– радиус сферической головки

регулировочного болта;

– радиус гнезда, с которым сопрягается

сфера болта.

– радиус гнезда, с которым сопрягается

сфера болта.

4.4.6 Ось коромысла

Напряжения изгиба:

|

|

(248) |

где

– расстояние между опорами оси.

– расстояние между опорами оси.

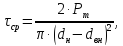

Напряжения среза:

|

|

(249) |

4.4.7 Втулка коромысла

Удельное давление на втулку:

|

|

(250) |

где

– наружный диаметр коромысла.

– наружный диаметр коромысла.

5. Расчёт системы смазывания

Смазочная система автотракторных двигателей предназначена для уменьшения потерь на трение между поверхностями деталей (создание несущего масляного слоя на поверхностях сопрягаемых деталей), для охлаждения этих поверхностей и удаления с них продуктов изнашивания, предохранения деталей двигателя от коррозии.

Марка масла применяемая в системе М10Г2.

5.1. Расчёт масляного насоса

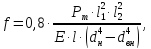

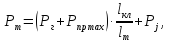

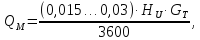

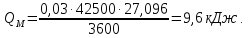

Теплоотдача в масло на номинальном режиме работы:

|

|

(251) |

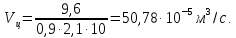

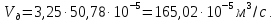

Циркуляционный расход масла:

|

|

(252) |

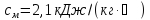

где

плотность

масла,

плотность

масла,

удельная

теплоёмкость масла,

удельная

теплоёмкость масла, ;

;

степень

подогрева масла,

степень

подогрева масла, .

.

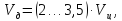

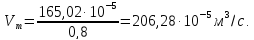

Действительная подача масляного насоса:

|

|

(253) |

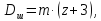

По требуемой действительной подаче определим теоретическую:

|

|

(254) |

где

коэффициент

подачи насоса, учитывающий утечки масла

через зазоры,

коэффициент

подачи насоса, учитывающий утечки масла

через зазоры, .

.

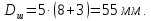

Задав стандартный модуль зацепления

мм и число зубьев шестерни

мм и число зубьев шестерни определяем наружный диаметр (мм) шестерён:

определяем наружный диаметр (мм) шестерён:

|

|

(255) |

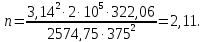

Частота вращения шестерен:

|

|

(256) |

– окружная скорость вращения шестерни

на внешнем диаметре,

– окружная скорость вращения шестерни

на внешнем диаметре, м/с.

м/с.

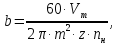

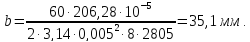

Находим длину зуба:

|

|

(257) |

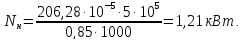

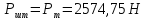

Мощность, затрачиваемая на привод масляного насоса:

|

|

(258) |

где

механический

КПД масляного насоса,

механический

КПД масляного насоса, .

.

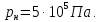

рабочее

давлении масла в системе,

рабочее

давлении масла в системе,