- •Министерство образования республики беларусь

- •Министерство образования республики беларусь

- •Содержание

- •1. Тепловой расчёт и определение основных размеров двигателя 8

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя 20

- •3. Расчёт деталей кривошипно-шатунного механизма 29

- •4. Расчёт деталей механизма газораспределения 82

- •1. Тепловой расчёт и определение основных размеров двигателя

- •1.1 Процесс впуска

- •1.2 Процесс сжатия

- •1.3 Процесс сгорания

- •1.4 Процесс расширения

- •1.9 Построение индикаторной диаграммы

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя

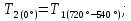

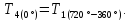

- •2.1. Перестроение индикаторной диаграммы

- •2.2. Построение графиков сил Рj и pσ

- •2.3. Построение графиков сил т и к.

- •2.4. Построение графика суммарного крутящего момента

- •2.5. Построение полярной диаграммы нагрузок на шатунную шейку

- •3. Расчёт деталей кривошипно-шатунного механизма

- •3.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •3.2 Расчёт силовых болтов

- •3.3 Расчёт поршневой группы

- •3.3.1 Расчёт головки поршня

- •3.3.2 Расчёт юбки поршня

- •3.3.3 Расчёт диаметров головки и юбки поршня

- •3.3.4 Расчёт поршневого кольца

- •3.3.5 Расчёт поршневого пальца

- •3.4 Расчёт шатуна

- •3.4.1. Расчёт поршневой головки шатуна

- •3.4.2. Расчёт стержня шатуна

- •3.4.3 Расчёт крышки шатуна

- •3.4.4 Расчёт шатунных болтов

- •3.5 Расчёт коленчатого вала

- •3.5.1. Расчёт коренной шейки

- •3.5.2. Расчёт шатунной шейки

- •3.5.3. Расчет щёк коленчатого вала

- •4. Расчёт деталей механизма газораспределения

- •4.1 Профилирование безударного кулачка методом «Полидайн»

- •4.1.1 Определение основных параметров для впускного клапана

- •4.1.2. Профилирование впускного кулачка.

- •4.1.3 Определение основных параметров для выпускного клапана

- •4.1.4. Профилирование впускного кулачка

- •4.2. Расчётная схема и силы, действующие в клапанном механизме

- •4.3 Расчёт пружины клапана

- •4.3.1 Определение предварительных параметров пружины

- •4.3.2 Определение геометрических параметров пружины

- •4.4 Проверочный расчёт деталей грм

- •4.4.1 Проверочный расчёт пружин

- •4.4.2 Расчёт распределительного вала

- •4.4.3 Расчёт толкателя

- •4.4.4.Расчёт штанги

- •4.4.5. Коромысло привода клапана

- •5.2. Расчёт масляного радиатора

- •5.3. Расчёт подшипника скольжения

- •5.4. Расчёт фильтра очистки масла

- •6. Расчёт системы охлаждения

- •6.1 Расчёт радиатора

- •6.2 Расчёт вентилятора

- •6.3 Расчёт водяного насоса

- •7. Расчёт системы питания

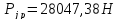

- •7.1. Расчёт топливного насоса высокого давления

- •7.2. Расчёт форсунки

- •7.3. Расчёт топливного аккумулятора

- •8. Расчёт системы пуска

- •Заключение

- •Литература

3.4.4 Расчёт шатунных болтов

Шатунные

болты предназначены для крепления

крышки к шатуну. Они изготовлены из

стали 40ХН. На болтах нарезана резьба

.

Количество болтов

.

Количество болтов .

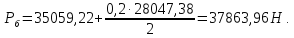

Максимальная сила, растягивающая

шатунные болты,

.

Максимальная сила, растягивающая

шатунные болты, .

.

Механические

свойства стали 40ХН:

,

, ,

, .

.

Сила предварительной затяжки болта [5, стр. 304]:

|

|

(130) |

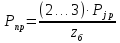

Суммарная сила, растягивающая болт:

|

|

(131) |

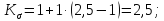

где

коэффициент

основной нагрузки резьбового соединения,

коэффициент

основной нагрузки резьбового соединения, .

.

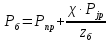

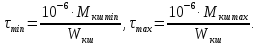

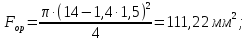

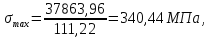

Максимальное и минимальное напряжение

определяются в сечении болта площадью

по внутреннему диаметру резьбы:

по внутреннему диаметру резьбы:

|

|

(132) |

где

– площадь наименьшего диаметра резьбы

болта:

– площадь наименьшего диаметра резьбы

болта:

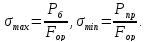

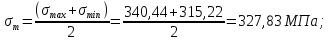

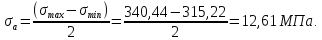

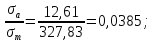

Среднее значение напряжений:

Амплитуда напряжений:

Если возникающие в сечении нормальные напряжения удовлетворяют условию:

то расчёт производим по пределу выносливости, иначе по пределу текучести.

При расчёте стержня шатуна приняли

,

,

Так как ,

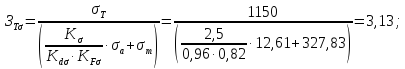

то запас прочности шатунного болта

определяется по пределу текучести:

,

то запас прочности шатунного болта

определяется по пределу текучести:

|

|

(133) |

где,

коэффициент

влияния шероховатости поверхности, для

случая чистового обтачивания

коэффициент

влияния шероховатости поверхности, для

случая чистового обтачивания

коэффициент

абсолютных размеров поперечного сечения,

коэффициент

абсолютных размеров поперечного сечения,

Запас прочности для шатунных болтов должен быть не менее 2…2,5.

3.5 Расчёт коленчатого вала

Коленчатый вал является составной частью кривошипно-шатунного механизма и наряду с другими элементами обеспечивает вращательное движение деталей двигателя.

Коленчатый вал выполнен в виде цельной детали, из легированной высокоуглеродистой стали. Вал откован совместно с восемью противовесами, что значительно упрощает конструкцию и снижает затраты на механообработку.

Увеличение количества противовесов на новом валу положительно сказывается на разгрузке коренных подшипников. Более рациональная форма противовесов и щек коленчатого вала позволяет сократить его массу при сохранении прочности. Разработка трёхмерной модели вала позволила сбалансировать все массы вала, что значительно упрощает его балансировку при изготовлении.

В связи с применением задней гитары шестерен, фланец установки маховика напрессован на хвостовик коленчатого вал. Цилиндрический носок коленчатого вала выполнен с 4-мя резьбовыми отверстиями для крепления шкива и демпфера крутильных колебаний.

Рабочие поверхности вала (шатунные и коренные шейки, поверхность под упорные полукольца, поверхности под рабочие кромки манжет) подвергнуты закалке ТВЧ.

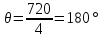

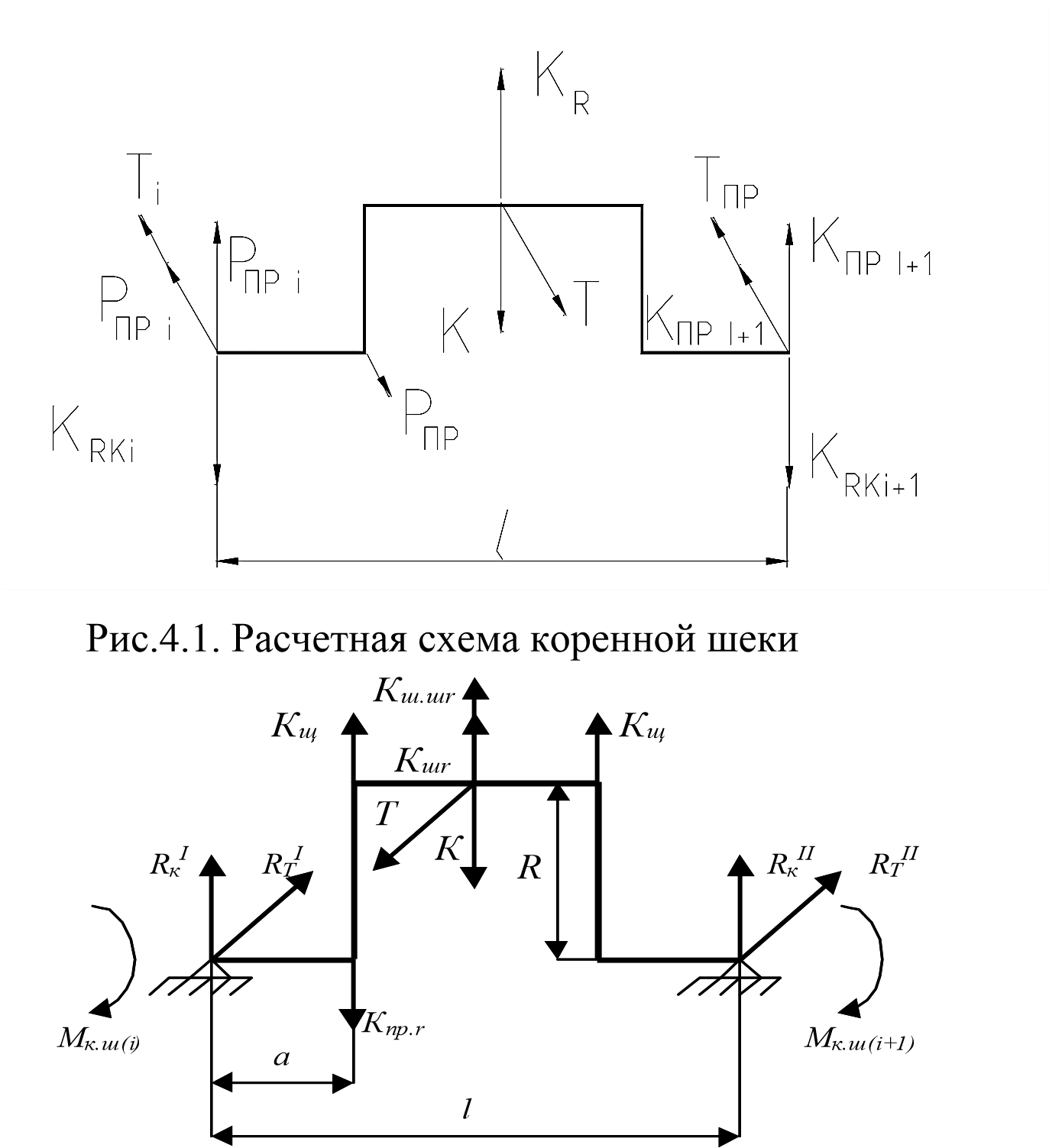

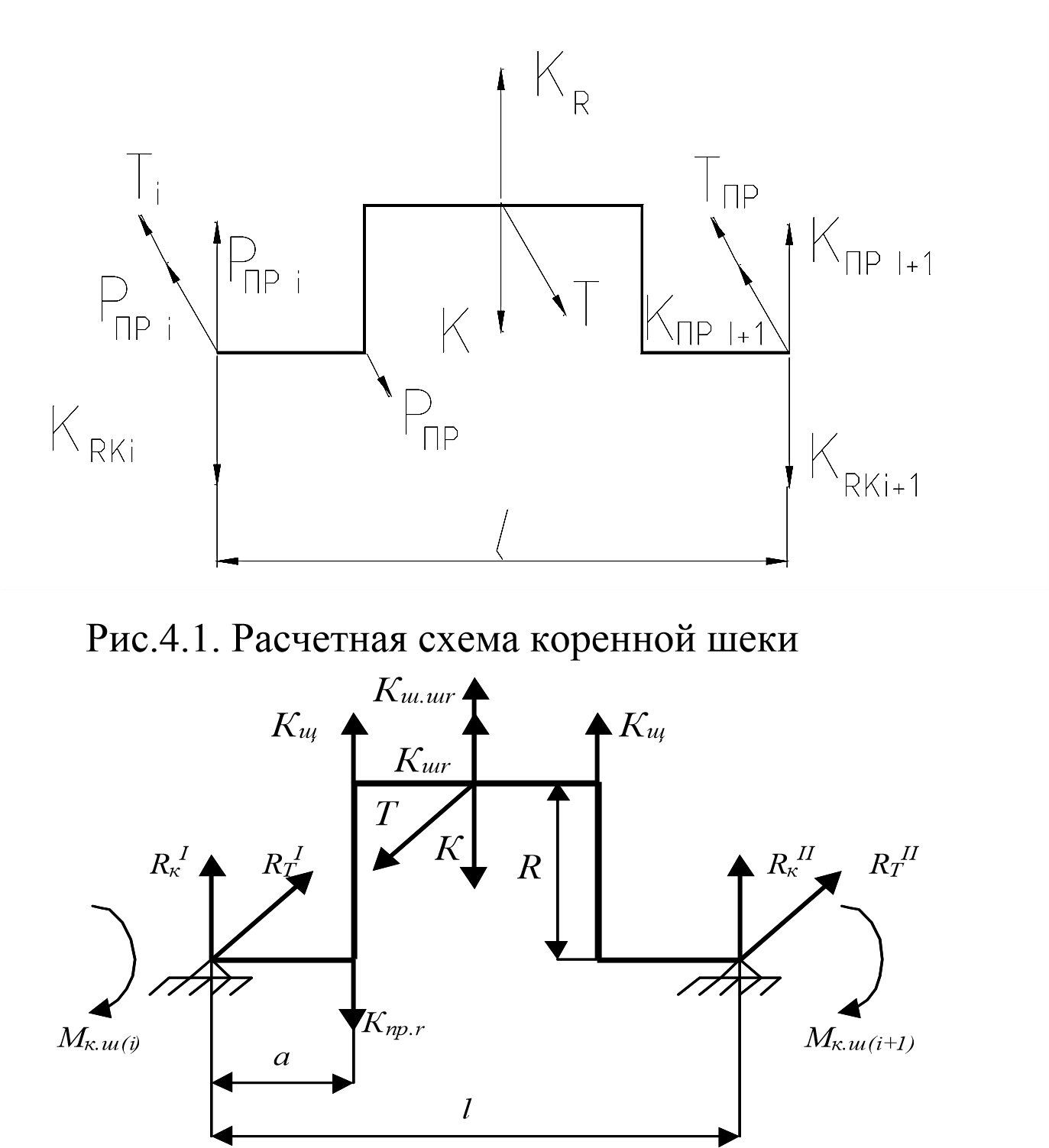

3.5.1. Расчёт коренной шейки

Двигатель четырехтактный,

четырёхцилиндровый, рядный, типа 4Р.

Порядок работы цилиндров: 1-3-4-2. Вал

полноопорный, углы расположения колен

.

Расчётная схема изображена на рисунке

3.5.1.

.

Расчётная схема изображена на рисунке

3.5.1.

Расчёт

элементов коленчатого вала сводится к

определению запаса прочности. Коренные

шейки рассчитываются на кручение под

действием тангенциальных сил .

Наиболее нагруженная шейка определятся

путём расчёта набегающих моментов.

.

Наиболее нагруженная шейка определятся

путём расчёта набегающих моментов.

Результаты заносим в таблицу 4.5.1.

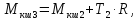

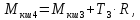

3. Определяем набегающие моменты:

Значения

и заносим в таблицу 4.5.1

и заносим в таблицу 4.5.1

Рисунок 4.5.1.1 – Расчётная схема коренной шейки

Рисунок 3.5.1.2 – Расчётная схема шатунной шейки на изгиб

Таблица 4.5.1.1 – Тангенциальные силы, действующие на шатунные шейки

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

0 |

0 |

0 |

0 |

0 |

|

30 |

-8748,071 |

-4302,451 |

-4613,026 |

39656,687 |

Окончание таблицы 4.5.1.1

|

1 |

2 |

3 |

4 |

5 |

|

60 |

-4961,232 |

-7802,698 |

-7928,199 |

20202,589 |

|

90 |

4055,352 |

-6731,296 |

-5265,695 |

16380,110 |

|

120 |

6891,636 |

-2201,881 |

3971,262 |

12870,557 |

|

150 |

4037,946 |

-8653,203 |

8232,974 |

6152,391 |

|

180 |

0 |

0 |

0 |

0 |

|

210 |

-4302,451 |

39656,687 |

-8748,071 |

-4613,026 |

|

240 |

-7802,698 |

20202,589 |

-4961,232 |

-7928,199 |

|

270 |

-6731,296 |

16380,110 |

4055,352 |

-5265,695 |

|

300 |

-2201,881 |

12870,557 |

6891,636 |

3971,262 |

|

330 |

-8653,203 |

6152,391 |

4037,946 |

8232,974 |

|

360 |

0 |

0 |

0 |

0 |

|

390 |

39656,687 |

-4613,026 |

-4302,451 |

-8748,071 |

|

420 |

20202,589 |

-7928,199 |

-7802,698 |

-4961,232 |

|

450 |

16380,110 |

-5265,695 |

-6731,296 |

4055,352 |

|

480 |

12870,557 |

3971,262 |

-2201,881 |

6891,636 |

|

510 |

6152,391 |

8232,974 |

-8653,203 |

4037,946 |

|

540 |

0 |

0 |

0 |

0 |

|

570 |

-4613,026 |

-8748,071 |

39656,687 |

-4302,451 |

|

600 |

-7928,199 |

-4961,232 |

20202,589 |

-7802,698 |

|

630 |

-5265,695 |

4055,352 |

16380,110 |

-6731,296 |

|

660 |

3971,262 |

6891,636 |

12870,557 |

-2201,881 |

|

690 |

8232,974 |

4037,946 |

6152,391 |

-8653,203 |

|

720 |

0 |

0 |

0 |

0 |

Таблица 4.5.1.2 – Определение набегающих моментов

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

0 |

0 |

0 |

0 |

0 |

|

30 |

-546,754 |

-815,658 |

-1103,972 |

1374,571 |

|

60 |

-310,077 |

-797,746 |

-1293,258 |

-30,596 |

Окончание таблицы 4.5.1.2

|

1 |

2 |

3 |

4 |

5 |

|

90 |

253,460 |

-167,247 |

-496,352 |

527,404 |

|

120 |

430,727 |

293,110 |

541,314 |

1345,723 |

|

150 |

252,372 |

-288,454 |

226,107 |

610,632 |

|

180 |

0 |

0 |

0 |

0 |

|

210 |

-268,903 |

2209,640 |

1662,885 |

1374,571 |

|

240 |

-487,669 |

774,993 |

464,916 |

-30,596 |

|

270 |

-420,706 |

603,051 |

856,510 |

527,404 |

|

300 |

-137,618 |

666,792 |

1097,520 |

1345,723 |

|

330 |

-540,825 |

-156,301 |

96,071 |

610,632 |

|

360 |

0 |

0 |

0 |

0 |

|

390 |

2478,543 |

2190,229 |

1921,326 |

1374,571 |

|

420 |

1262,662 |

767,149 |

279,481 |

-30,596 |

|

450 |

1023,757 |

694,651 |

273,945 |

527,404 |

|

480 |

804,410 |

1052,614 |

914,996 |

1345,723 |

|

510 |

384,524 |

899,085 |

358,260 |

610,632 |

|

540 |

0 |

0 |

0 |

0 |

|

570 |

-288,314 |

-835,069 |

1643,474 |

1374,571 |

|

600 |

-495,512 |

-805,589 |

457,072 |

-30,596 |

|

630 |

-329,106 |

-75,646 |

948,110 |

527,404 |

|

660 |

248,204 |

678,931 |

1483,341 |

1345,723 |

|

690 |

514,561 |

766,932 |

1151,457 |

610,632 |

|

720 |

0 |

0 |

0 |

0 |

|

|

2478,543 |

2209,640 |

1483,341 |

1345,723 |

|

|

-546,754 |

-835,069 |

-1293,258 |

-30,596 |

|

|

3025,297 |

3044,708 |

2776,599 |

1376,320 |

Критерием нагруженности шейки служит

размах момента

.

.

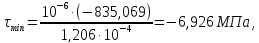

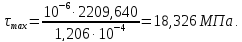

Наиболее нагруженной является третья коренная шейка. Для неё определяем минимальные и максимальные касательные напряжения:

|

|

(134) |

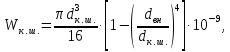

где

– момент сопротивления шейки кручению:

– момент сопротивления шейки кручению:

|

|

(135) |

где

диаметр коренной шейки,

диаметр коренной шейки, ;

;

– диаметр масляного канала в коренных

шейках,

– диаметр масляного канала в коренных

шейках, .

.

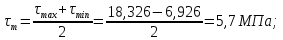

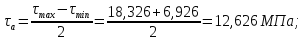

Амплитуда

и среднее напряжение

и

и :

:

Характеристики механических свойств

стали, из которой изготовлен вал (Сталь

40ХН2МА):

,

, ,

, ,

, ,

,

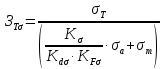

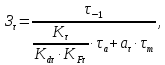

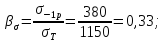

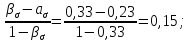

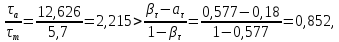

Расчёт условий, определяющих выбор соответствующего запаса прочности:

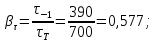

где

– отношение предела выносливости при

изгибе (кручении) к пределу текучести:

– отношение предела выносливости при

изгибе (кручении) к пределу текучести:

– коэффициент приведения асимметричного

цикла к равноценному симметричному

циклу,

– коэффициент приведения асимметричного

цикла к равноценному симметричному

циклу, .

.

Условие

выполняется, поэтому расчёт производим

по пределу усталости:

выполняется, поэтому расчёт производим

по пределу усталости:

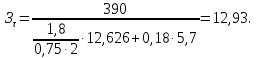

|

|

(136) |

Запас прочности имеет большую величину, что объясняется большими диаметрами коренных шеек, выбираемых из условий обеспечения высокой жёсткости.