- •1 Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением.

- •2 Способы шлифования валов на кругло- и торцешлифовальных станках.

- •3 Бесцентровое шлифование валов.

- •4 Тонкое (алмазное) точение, суперфиниш, поверхностное пластическое деформирование, притирка наружных поверхностей тел вращения.

- •5 Обработка отверстий лезвийным инструментом.

- •6 Обработка глубоких отверстий.

- •7 Обработка отверстий абразивными инструментами (шлифование, хонингование).

- •8 Обработка плоскостей фрезерованием. Встречное и попутное фрезерование.

- •9 Обработка плоскостей строганием и протягиванием.

- •10 Чистовая обработка плоскостей.

- •5.Суперфиниш.

- •11 Нарезание резьбы лезвийным инструментом.

- •12 Накатывание и шлифование резъб.

- •13 Обработка наружных и внутренних шлицевых поверхностей лезвийным инструментом.

- •14 Накатывание шлицевых валов.

- •15 Обработка зубьев цилиндрических зубчатых колес методом обкатки (зубофрезерование и зубодолбление).

- •16 Чистовые методы обработки зубьев цилиндрических зк. Контроль з.К.

- •17 Техпроцесс обработки валов (материалы, методы получения заготовок, базирование, способы обработки).

- •18 Изделия машиностроения и их составные части. Сборка неподвижных конических соединений.

- •19 Качество машин. Способы обеспечения точности замыкающего звена при сборке.

- •20 Исходные данные для проектирования техпроцесса сборки. Особенности нормирования сборочных процессов.

- •21 Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов.

- •22 Система комплектации сборочных работ. Построение схем сборки.

- •23 Разработка техпроцесса сборки.

- •24 Сборка валов на подшипниках скольжения.

- •25 Сборка резьбовых и шлицевых соединений.

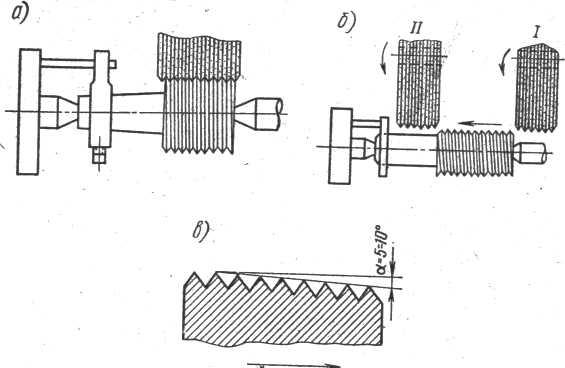

12 Накатывание и шлифование резъб.

Шлифование резьбы широко применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, накатных роликов, точных винтов и других деталей с точной резьбой. Шлифуют резьбу обычно после термической обработки, которая часто искажает элементы резьбы.

а

б

а

б

Рис. Абразивные круги для шлифования резьбы:

а — однониточный; б — многониточный

Многониточные круги применяют преимущественно при шлифовании резьбы на деталях с короткой нарезанной частью (обычно не более 40 мм). Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2—4 шага. Шлифование производится по методу врезания при продольном передвижении детали на 2—4 шага за 2—4 ее оборота.

Рис. Шлифование резьбы однониточным кругом:

а — схема шлифования: 1 — шлифовальный круг; 2 — деталь;

б — правка круга: / — шлифовальный круг; 2 — державка с алмазом

Если длина резьбы больше ширины многониточного круга, шлифование "производится при продольном передвижении детали относительно круга. Все нитки резьбы детали последовательно шлифуются всеми нитками шлифовального круга. Заправляют круг под углом а, как показано на рис. 118, в. Врезное многониточное резьбошлифование неизбежно приводит к искажению профиля резьбы; при продольном перемещении детали относительно шлифовального круга искажение профиля получается значительно меньшим.

Профилируют многониточный шлифовальный круг на большинстве станков посредством накатывания кольцевой резьбы стальным роликом. На некоторых резьбошлифовальных станках имеются специальные приспособления для профилирования многониточного шлифовального круга алмазом.

а и б — схемы шлифования; I и I I — соответственно начальное и конечное положения шлифовального круга; в — заправка многониточного шлифовального круга под углом а

Резьбы с большим шагом шлифуют после предварительного нарезания резцом или фрезой и термической обработки их. Резьбы с малым шагом (до 1,5 мм) на закалённом валике часто образуются вышлифовыванием однониточным или многониточным кругом.

Шлифуют резьбу главным образом на специальных резьбошлифовальных станках. При небольших размерах производства можно шлифовать наружную и внутреннюю резьбу на токарно-винторезных станках, обладающих достаточной точностью, при помощи специальных приспособлений.

При шлифовании резьб точность обработки обычно выражается допуском по среднему диаметру в мм, по шагу резьбы (на длине 25 мм) в мм и по половине угла профиля в мин.

Бесцентровое шлифование резьбы применяется преимущественно в массовом производстве при наличии многониточных кругов. Этим методом можно шлифовать только наружную резьбу. Для этих целей применяются станки, имеющие схемы обычных бесцентрово-шлифовальных станков, снабжаемые многониточными кругами с кольцевыми канавками, имеющими профиль шлифуемой резьбы. Круги имеют конусную заборную часть, что позволяет шлифовать деталь по наружному диаметру при наличии припуска, а образование профиля резьбы происходит постепенно по мере перемещения детали.

Деталь опирается на нож, точно установленный под углом подъема . винтовой линии резьбы. Ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол, вдвое больший, благодаря чему заготовка помимо вращения осуществляет также осевую подачу на один шаг за один оборот. Вращение заготовки в несколько раз медленнее, чем при круглом шлифовании.

При шлифовании резьбы на деталях, имеющих головку или буртик, препятствующие сквозной осевой подаче, образование резьбы осуществляется за 1,2^—1,5 оборота заготовки. В этом случае резьба шлифуется сразу по всей длине с предварительным врезанием шлифовального круга на глубину профиля.

При шлифовании таким методом можно получить резьбу 1-го класса точности; производительность при обработке деталей длиной 20г— 30 мм составляет 30—50 шт. в минуту.

Накатывание резьбы

Осуществляется при помощи давления, а не резания металла. При этом методе волокна материала не разрезаются, а деформируются пластически под воздействием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл. Полученная таким методом резьба имеет ровную, чистую и уплотненную поверхность.

Накатывается резьба в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, в особенности крупная, накатывается на мощных станках с большими нагрузками.

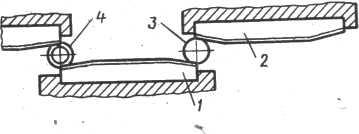

Резьбу можно накатывать двумя способами: 1) плоскими накатными плашками и 2) накатными роликами (иногда их называют круглыми плашками).

На рис. показана схема накатывания резьбы плоскими плашками. Плашка 1 неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем прямолинейное возвратно-поступательное движение; 3 — деталь в положении до накатывания; 4 — деталь в положении после накатывания.

Рис - Схема накатывания резьбы плоскими плашками

Рабочая поверхность плашек имеет прямолинейную резьбу с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка обычно изготовляется без заборной части.

При работе плоскими плашками возникают большие давления, поэтому этим способом нельзя накатывать резьбы на недостаточно жестких или Пустотелых заготовках.

Плоскими плашками большей частью накатывают болты, винты и реже шурупы.

В практике широкое распространение получило накатывание резьбы роликами (круглыми плашками) с радиальной, продольной и тангенциальной подачей.

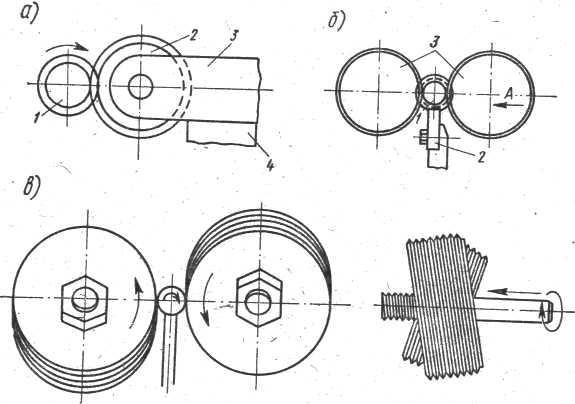

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами.

Рис. Накатывание резьбы роликами:

а — одним роликом;. 6—двумя роликами с винтовыми витками; в —двумя роликами с кольцевыми витками, наклоненными под углом

Накатывание резьбы диаметром от 5 до 25 мм одним роликом (рис. 120, а) применяется на токарных и револьверных станках и автоматах. Заготовка / зажимается в патроне или цанге станка, а резьбовой ролик 2 — в державке 3, устанавливаемой в суппорте 4 или в револьверной головке станка.

На ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки т. е. правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика, число заходов и длина хода резьбы должны быть кратными тем же параметрам накатываемой резьбы.

Накатывание резьбы одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 120, б). Заготовка / помещается на направляющей планке 2, располагаемой между роликами 3. Оба ролика вращаются в одну сторону, причем один из роликов получает радиальную подачу (по стрелке А).

Значительно реже накатывают резьбу тремя роликами. Радиальная подача в этом случае дается одновременно всем трем роликам. Центрирование заготовки производится самими роликами, причем не требуется никаких опор.

Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки или головки с роликами.

Ролики применяются с винтовыми и кольцевыми витками. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором — наклонены под углом подъема (рис. 120, в). Длина накатываемой этим способом резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального и даже круглого профиля диаметром до 100 см,:

Схема накатывания резьбы с тангенциальной подачей заготовок показана на рис. 121, с. Накатывание резьбы происходит при проходе заготовки между двумя роликами с постоянным межцентровым расстоянием.

Тангенциальная подача заготовок осуществляется непрерывно вследствие разности окружных скоростей роликов разных диаметров? {Di>D2).

Для самозатягивания заготовок необходимо соблюдение соотношения диаметров роликов накатываемой заготовки, при котором /> tga, где f — коэффициент трения между роликами и заготовкой; а — угол захвата заготовки роликами. Накатные ролики имеют винтовые канавки с числом заходов, равным отношению средних диаметров роликов и накатываемой резьбы.