- •1 Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением.

- •2 Способы шлифования валов на кругло- и торцешлифовальных станках.

- •3 Бесцентровое шлифование валов.

- •4 Тонкое (алмазное) точение, суперфиниш, поверхностное пластическое деформирование, притирка наружных поверхностей тел вращения.

- •5 Обработка отверстий лезвийным инструментом.

- •6 Обработка глубоких отверстий.

- •7 Обработка отверстий абразивными инструментами (шлифование, хонингование).

- •8 Обработка плоскостей фрезерованием. Встречное и попутное фрезерование.

- •9 Обработка плоскостей строганием и протягиванием.

- •10 Чистовая обработка плоскостей.

- •5.Суперфиниш.

- •11 Нарезание резьбы лезвийным инструментом.

- •12 Накатывание и шлифование резъб.

- •13 Обработка наружных и внутренних шлицевых поверхностей лезвийным инструментом.

- •14 Накатывание шлицевых валов.

- •15 Обработка зубьев цилиндрических зубчатых колес методом обкатки (зубофрезерование и зубодолбление).

- •16 Чистовые методы обработки зубьев цилиндрических зк. Контроль з.К.

- •17 Техпроцесс обработки валов (материалы, методы получения заготовок, базирование, способы обработки).

- •18 Изделия машиностроения и их составные части. Сборка неподвижных конических соединений.

- •19 Качество машин. Способы обеспечения точности замыкающего звена при сборке.

- •20 Исходные данные для проектирования техпроцесса сборки. Особенности нормирования сборочных процессов.

- •21 Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов.

- •22 Система комплектации сборочных работ. Построение схем сборки.

- •23 Разработка техпроцесса сборки.

- •24 Сборка валов на подшипниках скольжения.

- •25 Сборка резьбовых и шлицевых соединений.

№2 ПТП и сборка

Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением. (ст. 2)

Способы шлифования валов на кругло и торцешлифовальных станках. (ст. 3)

Бесцентровое шлифование валов. (ст. 4)

Тонкое (алмазное) точение, суперфиниш, поверхностное пластическое деформирование, притирка наружных поверхностей тел вращения. (ст. 5-6)

Обработка отверстий лезвийным инструментом. (ст. 7)

Обработка глубоких отверстий. (ст. 8)

Обработка отверстий абразивными инструментами (шлифование, хонингование). (ст. 9)

Обработка плоскостей фрезерованием. Встречное и потужное фрезерование. (ст. 10)

Обработка плоскостей строганием и протягиванием. (ст. 11)

Чистовая обработка плоскостей. (ст. 12-14)

Нарезание резьбы лезвийным инструментом. (ст. 15)

Накатывание и шлифование резъб. (ст. 16-19)

Обработка наружных и внутренних шлицевых поверхностей лезвийным инструментом. (ст. 20-21)

Накатывание шлицевых валов. (ст. 22)

Обработка зубьев цилиндрических зубчатых колес методом обкатки (зубофрезерование и зубодолбление). (ст. 23-24)

Чистовые методы обработки зубьев цилиндрических зубчатых колес. Контроль З.К. (ст. 25-26)

Техпроцесс обработки валов (материалы, методы получения заготовок, базирование, способы обработки). (ст. 27)

Изделия машиностроения и их составные части. Сборка неподвижных конических соединений. (ст. 28)

Качество машин. Способы обеспечения точности замыкающего звена при сборке. (ст. 29)

Исходные данные для проектирования техпроцесса сборки. Особенности нормирования сборочных процессов. (ст. 30)

Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов. (ст. 31-32)

Система комплектации сборочных работ. Построение схем сборки. (ст. 33)

Разработка техпроцесса сборки. (ст. 34-36)

Сборка валов на подшипниках скольжения. (ст. 37-38)

Сборка резьбовых и шлицевых соединений. (ст. 39-44)

1 Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением.

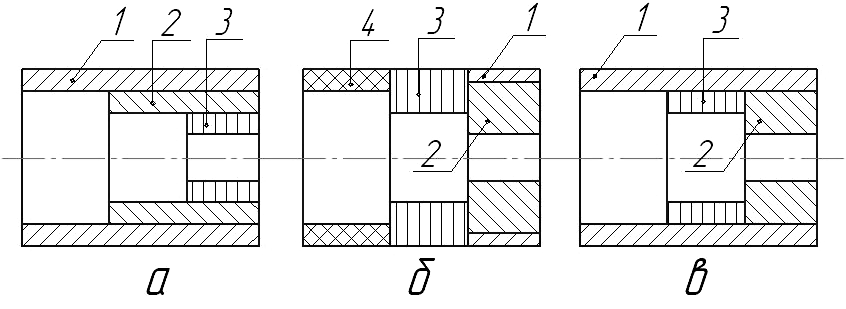

Центровые отверстия в деталях типа валов являются вспомогательными технологическими базами для ряда операций: токарная, нарезание шлицев, резьбы, шлифование…, а также для правки и контроля обработанных поверхностей. Технологическая последовательность обработки валов: фрезерно-центровальная операция, при которой фрезеруются торцы и обеспечиваются центровые отверстия на фрезерно-центровальных станках (эта операция обеспечивает габариты детали по длине и формирование технологических вспомогательных баз); Токарная производительная (черновая) основная обработка тел вращения, выполняемая ,как правило, за 2 технологических перехода. Такая необходимость обусловлена тем, что один конец вала зафиксирован поводковым патроном, исключающим проворот детали вокруг оси от действия сил резания. В исключительных случаях малогабаритные гладкие валы обрабатывают напроход с установкой на рифлёные центры. Предварительное точение при обработке ступенчатых валов осуществляют по трём схемам:

Ч ерновое

точение по схеме а) каждую ступень

обрабатывают с торца и всю деталь за 3

прохода; б) каждую ступень обтачивают

отдельно, а правую ступень в 2 прохода;

в) комбинированная схема – левая ступень

– за 1 проход с торца, правая и средняя

– за 2 прохода. На выбор схемы влияет

величина припуска. При обтачивании

валов со значительной разницей в

диаметрах последней следует обтачивать

ступень наименьшего диаметра.

Предварительная (черновая) обработка

валов в массовом и крупносерийном

производствах осуществляется на токарных

многошпиндельных вертикальных п/а

моделей 1К282, 1А283, на одношпиндельных

многорезцовых полуавтоматах моделей

1721, 1А730, а также на токарных гидрокопировальных

станках 1712, 1722. В серийном производстве

применяются станки с ЧПУ 16К20Ф3.

ерновое

точение по схеме а) каждую ступень

обрабатывают с торца и всю деталь за 3

прохода; б) каждую ступень обтачивают

отдельно, а правую ступень в 2 прохода;

в) комбинированная схема – левая ступень

– за 1 проход с торца, правая и средняя

– за 2 прохода. На выбор схемы влияет

величина припуска. При обтачивании

валов со значительной разницей в

диаметрах последней следует обтачивать

ступень наименьшего диаметра.

Предварительная (черновая) обработка

валов в массовом и крупносерийном

производствах осуществляется на токарных

многошпиндельных вертикальных п/а

моделей 1К282, 1А283, на одношпиндельных

многорезцовых полуавтоматах моделей

1721, 1А730, а также на токарных гидрокопировальных

станках 1712, 1722. В серийном производстве

применяются станки с ЧПУ 16К20Ф3.

2 Способы шлифования валов на кругло- и торцешлифовальных станках.

Шлифование применяется для получения заданной шерохо-сти и точных раз-ров, осуществляется после предварительной обр-ки и ТО. На шлифование оставляют min возможный припуск.

В зав-сти от раз-ров шлифуемой поверхности круглое шлиф-ние бывает:

при обр-ке длинных поверхностей детали. Продольное шлифование осущ. при обр-ке валов, имеющих длину более 80 мм. Sпрод=(0,2-0,5)∙Вкр; Sрад=(0,002-0,005)мм/обдет. Припуск на шлиф-ние рекомендуется п

ринимать

не >0,3-0,5 для глубокого шлиф-ния и

0,1-0,25 для окончательного.

ринимать

не >0,3-0,5 для глубокого шлиф-ния и

0,1-0,25 для окончательного.

|

|

20-30 |

|

0,002-0,005 |

0,002-0,005 |

n∙S∙B |

L/Sмин |

Тм+0,17 |

|

Наимнов. и модель ст-ка |

Vдет, м/мин |

nдет, об/мин |

t,мм |

Sд,мм/об |

S,мм/мин |

Тм |

Тшт |

врезное шлифование (шлиф-ние попереч. подачей)

п рименяется

на обрабатываемых шейках длиной до 80

мм. В практике шлифования широко

применяется многокамневое шлиф-ние,

позволяющее обеспечивать показатели

точности детали при постоянном

базировании.

рименяется

на обрабатываемых шейках длиной до 80

мм. В практике шлифования широко

применяется многокамневое шлиф-ние,

позволяющее обеспечивать показатели

точности детали при постоянном

базировании.

одновременное шлифование шейки и торца вала производят на спец. круглоторцешлифовальных ст-ках с наклоном круга: α

=8-20°

если основной припуск снимают на шейке,

а торец лишь зачищают. С увеличением

припуска по торцу угол наклона круга

увеличиваем и при равных припусках

α=45°. Эти станки используют также при

шлиф-нии материалов, склонных к прижегам

(высокоугл. стали, шарикоподш-вые).

=8-20°

если основной припуск снимают на шейке,

а торец лишь зачищают. С увеличением

припуска по торцу угол наклона круга

увеличиваем и при равных припусках

α=45°. Эти станки используют также при

шлиф-нии материалов, склонных к прижегам

(высокоугл. стали, шарикоподш-вые).

Все виды шлиф-ния сопровождаются обязательной балансировкой шлиф. круга; непрерывной автоматической правкой, обеспечивающей режущие свойства круга, исключающей прижеги поверхности детали.