- •Процессов в машиностроении

- •1 Этапы развития автоматизации производственных процессов в машиностроении.

- •2 Общая концепция и стратегия автоматизации производства.

- •3 Автоматизация процессов машиностроения для различных типов производств.

- •4 Технико-экономические преимущества, обеспечиваемые автоматизацией производства.

- •5 Пути повышения производительности в автоматизированном производстве.

- •6 Компоновка технологической и транспортной систем при автоматизированном производстве.

- •7 Назначение и виды загрузочных устройств (магазинные, штабельные, бункерные, вибрационные бункерные и др.)

- •Магазинные зу (мзу)

- •8 Методы и средства ориентирования изделий при автоматизации производства.

- •9 Автоматизация транспортно-загрузочных операций с помощью промышленных роботов.

- •10 Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производствах.

- •11 Автоматизация обработки корпусных деталей.

- •12 Автоматизация обработки деталей типа тел вращения.

- •13 Состояние и перспективы развития автоматизации сборочных работ.

- •14 Особенности автоматизированного технологического процесса сборки.

- •15 Ориентация деталей при автоматической сборке.

- •16 Оборудование для автоматической сборки.

- •17 Автоматический контроль деталей в процессе обработки.

- •18 Автоматизированное оборудование для контроля и сортировки деталей (системы технического зрения, контрольно-измерительные машины, контрольно-сортировочные автоматы и др.).

- •Системы технического зрения

- •Координатно-измерительные машины

- •19 Классификация оборудования и технологии автоматизированного производства.

- •20 Уровни и способы автоматизации производственного процесса.

- •21 Определение состава основного и вспомогательного оборудования при автоматизированном производстве.

- •22 Автоматизация процесса установки, статической и динамической настройки станочных систем.

- •23 Основные методы достижения заданной точности при автоматизированной сборке.

- •24 Автоматический контроль состояния режущего инструмента.

- •25 Автоматические линии, их классификация, структура и компоновка.

- •Автоматические линии с гибкой и жесткой связями

№4 Автоматизации производственных

Процессов в машиностроении

Этапы развития автоматизации производственных процессов в машиностроении. (ст. 2-3)

Общая концепция и стратегия автоматизации производства. (ст. 4-6)

Автоматизация процессов машиностроения для различных типов производств. (ст. 7-8)

Технико-экономические преимущества, обеспечиваемые автоматизацией производства. (ст. 9)

Пути повышения производительности в автоматизированном производстве. (ст. 10)

Компановка технологической и транспортной систем при автоматизированном производстве. (ст. 11-12)

Назначение и виды загрузочных устройств (магазинные, штабельные, бункерные, вибрационные бункерные и др.). (ст. 13-17)

Методы и средства ориентирования изделий при автоматизации производства. (ст. 18)

Автоматизация транспортно-загрузочных операций с помощью промышленных роботов. (ст. 19-20)

Способы автоматизации рабочего цикла на станках в единичном, серийном и массовом производствах. (ст. 21-22)

Автоматизация обработки корпусных деталей. (ст. 23)

Автоматизация обработки деталей типа тел вращения. (ст. 24-25)

Состояние и перспективы развития автоматизации сборочных работ.

(ст. 26)

Особенности автоматизированного технологического процесса сборки. (ст. 27-29)

Ориентация деталей при автоматической сборке. (ст. 30-31)

Оборудование для автоматической сборки. (ст. 32)

Автоматический контроль деталей в процессе обработки. (ст. 33)

Автоматизированное оборудование для контроля и сортировки деталей (системы технического зрения, контрольно-измерительные машины, контрольно-сортировочные автоматы и др.). (ст. 34-37)

Классификация оборудования и технологии автоматизированного производства. (ст. 38-39)

Уровни и способы автоматизации производственного процесса.

(ст. 40-41)

Определение состава основного и вспомогательного оборудования при автоматизированном производстве. (ст. 42-43)

Автоматизация процесса установки, статической и динамической настройки станочных систем. (ст. 44)

Основные методы достижения заданной точности при автоматизированной сборке. (ст. 45-47)

Автоматический контроль состояния режущего инструмента. (ст. 48-49)

Автоматические линии, их классификация, структура и компоновка.

(ст. 50-53)

1 Этапы развития автоматизации производственных процессов в машиностроении.

Развитие процессов авт-ии пр-ва на многих промышленных предприятиях проходит в следующие 4 стадии:

ч

астичная

астичнаякомплексная механизация

ч

астичная

астичнаякомплексная автоматизация.

Механизация - направление развития пр-ва, хар-я применением в ПП машин и механизмов заменяющих физический труд человека.

Частичная механизация - мех-я части движения необход-ых для осуществления ПП либо главного движения, либо вспомогательных и устан-х движений, либо движений связанных с перемещением изделий.

Комплексная мех-я – мех-я всех основных, вспомогательных, установленных и тр-х движений. Которые выполняются по ходу ПП.

Автоматизация – напр-ие развития пр-ва, хар-я освобождением работника не только от физических усилий для выполнения каких-то движений, но и от оперативного управления мех-ми, вып-ми это движение.

Частичная авт-я – автоматизация части операций по управлению ПП при усл-ии, что остальная часть всех операций выполняется рабочим.

Комплексная авт-я - хар-я выполнением всех функций для осуществления ПП без непосредственного вмешательства работника в работу оборудования. В обязанности человека входят настройка машины, вкл-ие и контроль.

По мере совершенствования станков с ЧПУ и образование на их основе авт-х техн. комплексов(АТК) ф-ии оператора всё в большей степени передавались машинам и обеспечивались условия для реализации безлюдной технологии мех-ой обработки.

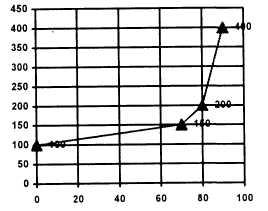

Рост выработки на одного рабочего по мере развития станков с ЧПУ и образования автоматизир-х вычислительных комплексов.

Функции станочника:

1. загрузка заготовок на станок и снятие детали;

2. установка инструмента в шпиндель станка;

3. подбор нужного инструмента;

4. смена установочно-зажимных приспособлений;

5. включение станка;

6. контроль деталей;

7. общее наблюдение за работой оборудования;

9. рост производительности труда станочника в интервале АВ осуществляется гл. образом за счёт совершенствования станков с ЧПУ. В ин-ле ВС за счёт расширения многостаночного обслуживания благодаря введению в станок с ЧПУ магазина инструментов и устройств авт-ой смены спутников с заг-ми. В интервале СД рост производительности труда осуществляется за счёт повышения кэф-та загрузки станка с ЧПУ благодаря объединению их в комплексы вкл-ие авт-ие транспорт-е системы (АТС), спутников, систем инструментального обеспечения(СИО) и контроль кач-ва в процессе изготовления деталей или на спец. позициях.

Авт-ие комплексы с гибко перест-ой технологией получила название – гибкие производственные системы(ГПС).

ГПС – система с высокой степенью авт-ии, предн. для изготовления деталей различных видов выпускаемых малыми и средними партиями. Она включает группы станков с ЧПУ для авт-ой мех-ой обработки, систему разгр-ки и загрузки заготовок и конвейерную систему транспортирования заготовок от одной операции до следующей, управляющую ЭВМ, систему программного обеспечения для руководства и управления всем объёмом работ.

Математ. обеспечение авт-го комплекса, программное обеспечение системы управления образуют неотъемлемую часть такого комплекса, т.к. работа самих станков обеспечивается ЭВМ. ПО авт-го комплекса включает управление станком, трансп. оборудованием, автоматизир. складом, контролем и проверкой деталей, системой инф-ии.

В обязанности человека входит настройка машины и настройка по мере совершенствования станков с ЧПУ и образования на основе автоматических технологических комплексов (АТК). Функции оператора всё в большей степени передавались машинам и обеспечивали условие реализации безлюдной технологии механической обработки.

Рост выработки на одного рабочего по мере развития станков с ЧПУ и образования АТК. За 100% взят станок с ЧПУ.

Станок с ЧПУ 1-го поколения

Станок с ЧПУ 2-го поколения

Группы станков с единой ЭВМ.

Станки с магазинами инструментов.

Многооперационные станки со сменными спутниками

Многошпиндельные станки

Агрегатные станки с ЧПУ

Комплексы станков с автоматизированной транспортной системой

Комплексы станков с автоматизированной транспортной системой, системой инструментального обеспечения (СИО) и позиции контроля