- •1 Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением.

- •2 Способы шлифования валов на кругло- и торцешлифовальных станках.

- •3 Бесцентровое шлифование валов.

- •4 Тонкое (алмазное) точение, суперфиниш, поверхностное пластическое деформирование, притирка наружных поверхностей тел вращения.

- •5 Обработка отверстий лезвийным инструментом.

- •6 Обработка глубоких отверстий.

- •7 Обработка отверстий абразивными инструментами (шлифование, хонингование).

- •8 Обработка плоскостей фрезерованием. Встречное и попутное фрезерование.

- •9 Обработка плоскостей строганием и протягиванием.

- •10 Чистовая обработка плоскостей.

- •5.Суперфиниш.

- •11 Нарезание резьбы лезвийным инструментом.

- •12 Накатывание и шлифование резъб.

- •13 Обработка наружных и внутренних шлицевых поверхностей лезвийным инструментом.

- •14 Накатывание шлицевых валов.

- •15 Обработка зубьев цилиндрических зубчатых колес методом обкатки (зубофрезерование и зубодолбление).

- •16 Чистовые методы обработки зубьев цилиндрических зк. Контроль з.К.

- •17 Техпроцесс обработки валов (материалы, методы получения заготовок, базирование, способы обработки).

- •18 Изделия машиностроения и их составные части. Сборка неподвижных конических соединений.

- •19 Качество машин. Способы обеспечения точности замыкающего звена при сборке.

- •20 Исходные данные для проектирования техпроцесса сборки. Особенности нормирования сборочных процессов.

- •21 Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов.

- •22 Система комплектации сборочных работ. Построение схем сборки.

- •23 Разработка техпроцесса сборки.

- •24 Сборка валов на подшипниках скольжения.

- •25 Сборка резьбовых и шлицевых соединений.

5.Суперфиниш.

Суперфиниш представляет собой метод особо чистой доводки поверхностей: плоских, круглых, выпуклых, вогнутых, внутренних, наружных и пр., применяемый наиболее часто в автомобильной промышленности. Суперфинищ предусматривает обработку поверхности головкой с абразивными колеблющимися брусками, причем осуществляются три, а иногда и более движений: помимо вращения детали и продольного передвижения брусков последние совершают и колеба-

тельное движение. Главным рабочим движением является колебательное движение головки с абразивными брусками, направленное вдоль их оси; при этом ход брусков составляет 2—6 мм, а число двойных ходов (колебаний) в минуту 200—1000. Идея суперфиниша основана на так называемом принципе «неповторяющегося следа», заключающемся в том, что каждое отдельное зерно абразива не проходит дважды

по одному и тому же пути. Число двойных колебаний брусков должно находиться в определенном соотношении с числом оборотов обрабатываемой детали. Скорость резания при суперфинише весьма низкая — от 1 до 2,5 м/мин.

Удельное давление абразивных брусков на обрабатываемую поверхность при суперфинише очень мало — в пределах 0,0049—0,245 mh/mz (0,05—2,5 кГ/см2} (меньшие значения — при окончательном суперфинише, большие — при предварительном), вследствие этого поверхность при обработке не нагревается и высота гребешков получается меньше, чем при хонинг-процессе, не превышая 0,15—0,20 мк. Зернистость брусков выбирается 8—3 и мельче (ГОСТ 3.647—71).

Охлаждение при суперфинише имеет большое значение для получения чистой поверхности. Здесь особенно важна смазывающая способность охлаждающей жидкости. Обычно применяется керосин с маслом.

Одна из задач, суперфиниша — уничтожить, насколько возможно, риски, оставшиеся на поверхности от предыдущей механической обработки. Шероховатость поверхности, обработанной методом суперфиниша, достигает 14-го класса.

При суперфинише подача брусков на один оборот детали не является постоянной величиной, поэтому основное (технологическое) время устанавливается на основании хронометража. Толщина снимаемого слоя металла 0,005—0,020 мм; продолжительность обработки обычно лежит в пределах 0,2—0,5 мин.

При обработке шеек коленчатого вала методом суперфиниша абразивные бруски, укрепленные в головке, совершают 450 двойных колебаний в минуту с амплитудой 5 мм. Коленчатый вал совершает 135 оборотов в минуту. Охлаждающая жидкость поступает к брускам непрерывно. Все шатунные и коренные шейки обрабатываются одновременно примерно за 20 сек.

11 Нарезание резьбы лезвийным инструментом.

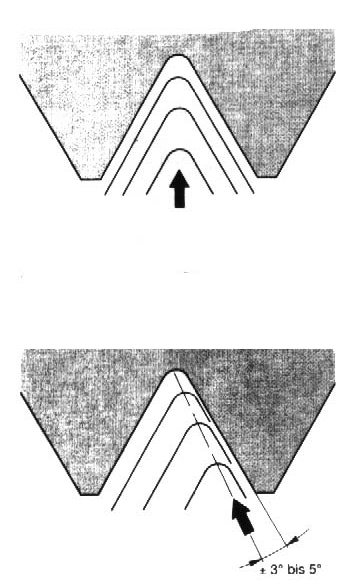

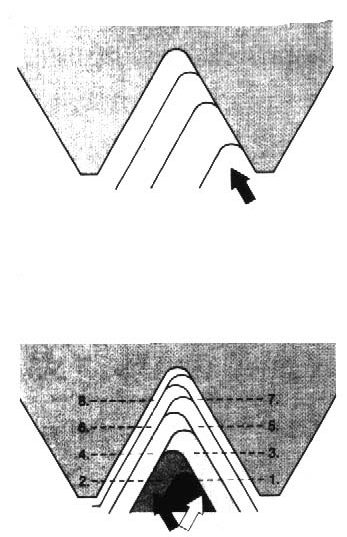

Первичное формирование: литье под давлением. Резание: резцом, гребенкой, плашкой, метчиком, резьбофрезерование (методом обкатки, длинных и коротких резьб), вихревое резьбофрезерование, резьбошлифование, электроэрозионный. Обработка давлением: накатывание ( плоским инструм., круглым инструм.), выдавливание внутренней резьбы, ротационное выдавливание. Большое влияние на качество поверхности резьбы, на стойкость инструмента и получаемую стружку оказывает способ врезания при многопроходном нарезании резьбы. Наиболее простой способ радиального врезания (1) заставляет пластину работать сразу двумя сторонами, что равномерно нагружает пластину, но ведет к образованию трудно контролируемой V-ой стружки и к ухудшению качества резьбы. При подаче вдоль боковой стороны профиля (2) стружка становиться лучше контролируемой, улучшается качество поверхности. При отклонении врезания вдоль боковой стороны увеличивается стойкость инструмента за счет снижения сил трения (3). Для еще большего увеличения стойкости при обработке крупных резьб применяется метод врезания по боковой стороне с изменением стороны врезания(4).