- •Министерство образования Российской Федерации

- •Тема 1. Предмет и задачи курса

- •Тема 2. Предприятие как производственная система

- •Тема 3. Характеристика производственных

- •Тема 4. Основы проектирования

- •Тема 5. Оценка и анализ уровня организации предприятия как элемента системы в условиях рынка

- •Тема 6. Разработка тактики развития предприятия

- •Вариант 1

- •Раздел 2. Предприятие как производственная система

- •Деятельности в России

- •Раздел 3. Характеристика производственных процессов в отрасли

- •Раздел 4. Основы проектирования металлургических предприятий

- •Раздел 5. Оценка и анализ уровня организации предприятия как элемента системы в условиях рынка.

- •Характеристика состояния и перспектив развития отрасли, анализ движущих сил.

- •Анализ использования потенциала организации.

- •Раздел 6 разработка стратегии и тактики развития предприятия в условиях рынка

- •Производственная программа

- •Определение мощностей предприятия

- •Расчет потребностей в материальных ресурсах

- •Выбор технологии

- •Выбор оборудования и потребность в помещениях.

- •Сбыт продукции и коммерческая работа предприятия

- •Ценовая политика – совокупность мер и средств достижения интересов на рынке

Раздел 3. Характеристика производственных процессов в отрасли

Основой деятельности предприятия любой промышленной отрасли является производственный процесс. В самом общем виде слово «процесс» выражает развитие, ход развития, динамику, изменения.

Таким образом, производственный процесс на промышленном предприятии можно охарактеризовать как органически и системно увязанную совокупность трудовых, естественных и автоматических процессов, направленных на превращение исходных материалов в готовую продукцию.

К основным общим причинам научной рациональной организации производственных процессов относятся следующие: специализация, пропорциональность, поточность (прямоточность), непрерывность, ритмичность. Перечисленные принципы взаимоувязаны и в комплексе как система образуют конкретную основу науки об организации производства на промышленных предприятиях.

Специализация как одна из форм общественного разделения труда заключается в том, что предприятие в целом и отдельные подразделения производят продукцию сравнительно ограниченного сортамента, используя специализированные исходные материалы, оборудование и соответствующие производственные процессы.

Пропорциональность Во всякой производственной системе наличие определенных пропорций между ее элементами обусловлено объективной необходимостью, вытекающей из цели производства, существа и логики производственного процесса. Принцип пропорциональности предполагает пропорциональную производительность всех подразделений предприятия – основных, вспомогательных, подсобных и побочных цехов и в рамках этих цехов – пропорциональную пропускную способность отделений, участков, агрегатов, рабочих мест.

Поточность (прямоточность) Принцип поточности в металлургического предприятия находит свое выражение в таком пространственном размещении на территории заводской площадки производственных подразделений, которое соответствует строгой технологической последовательности переработки исходных материалов в готовую продукцию. При этом исключаются дальние, встречные и другие нерациональные перемещения грузов.

Реализацию принципов прямоточности в организации производственных процессов следует понимать как обеспечение наиболее короткого пути предмета труда от начальной до конечной стадии его обработки. Этому принципу должно соответствовать построение генерального плана предприятия.

Непрерывность процесса производства характеризуется безастоновочным в его ходе превращением исходных материалов в полуфабрикат и готовую продукцию в течение заданного программой временного периода, либо установленной на длительный отрезок времени компании агрегата, например доменной печи.

Параллельность Полная или частичная одновременность протекания технологически связанных производственных процессов на ряде последовательно или параллельно расположенных рабочих местах, агрегатах, участках производства.

Современная отечественная черная металлургия является высокоразвитой в техническом отношении комплексной промышленной отраслью.

Главная роль принадлежит ведущему производству – производству чугуна, стали, проката. Все остальные цехи предприятия отрасли призваны материально обеспечить бесперебойный ход основного производства, либо перерабатывать его отходы и побочные продукты.

Важнейшие отраслевые особенности: комплексность и структурная сложность; высокая степень концентрации производства; многостадийность технологии и материалоемкость; масштабность и массовость производства; энерготехнологическая связь основных переделов.

Производственные процессы как системы в зависимости от цели их исследования можно классифицировать:

По отношению к выпуску готовой основной продукции и технологической значимости производственные процессы подразделяются на основные, вспомогательные и побочные.

Основные – процессы качественного, т.е. физико-химического или физико-механического изменения предмета труда, направленное на получение полуфабрикатов и готовой конечной продукции (чугуна, стали, проката, труб, метизов).

Вспомогательные – процессы, имеющие своим назначением обслуживание основных процессов (ремонты, транспорт).

Подсобные – процессы изготовления различных видов продукции из отходов основного производства (кирпича, цемента и т.д.)

Ручные – осуществляются рабочими без помощи механизмов с применением простых инструментов и приспособлений (молоток, напильник, зубило). Направлены на перемещение предмета труда или изменение его формы.

Машинно-ручные – выполняются машинами или механизмами при непосредственном участии в них рабочих. Используется энергия машин и сила рабочих. Применение – прокатка на не полностью механизхированых станах, обработка деталей на станках при ручной подаче.

Машинные – Процессы направлены на изменение качества, формы предмета труда. Роль рабочего заключается в осуществлении функции контроля за машинами и управления.

Аппаратурные – химические и физико-химические процессы, направленные на изменение качественных признаков и свойств предметов труда и протекающие в агрегатах (доменных, мартеновских печах, конвертерах), оснащ. Специальными механизмами и средствами управляющей автоматики.

По характеру движения предмета труда во времени процессы делятся на непрерывные, прерывные, полунепрерывные.

Непрерывные – процессы в которых на протяжении установленного времени (час, смена, минута, год и более) происходит непрерывное превращение исходных материалов или полуфабрикатов в готовую продукцию. Примеры – доменные печи, станы бесконечной прокатки, сталеплавильные агрегаты.

Полунепрерывные – процессы, в которых циклы операций по характеру технологии обработки предметов труда отделены друг от друга, а по принципу действия могут осуществляться непрерывно. Примеры – конвертеры, мартеновские и электрические печи.

Прерывные – циклы операций разделены межцикловыми интервалами и действие агрегата протекает периодически с интервалами.

Циклические процессы – систематически повторяющиеся при получении каждой единицы продукции.

Нециклические – возникают во времени периодически или эпизодически. Пример – перевалка валков, ремонт оборудования, заправка инструмента и т.д.

Связь между производительностью агрегата (участка) и затратами времени на циклические и нециклические процессы должна быть представлена следующей формулой:

Р = | N – ( Тнц + Тн) | /tц

Где Р – производительность агрегата, т, шт;

Т – заданное календарное время, сут, смена, ч, мин, с; Тнц – суммарное время нециклических процессов заданного рабочего времени, ч; Тн – суммарное время перерывов ч; Tц – длительность цикла обработки единицы продукции ч (мин,с).

При делении процессов на циклические и нециклические внимание уделяют затратам времени на перерывы и нециклические операции для принятия технических и организационных мер по их всемирному сокращению.

Закрытыми являются физико-химические процессы, происходящие в закрытых агрегатах, изменение предметов труда. Исследовать ход закрытых процессов можно по ряду косвенных признаков, фиксируемых контрольно-измерительными приборами, температурой чугуна, химанализом шлака, его вязкостью, давлением и др.

Открытыми являются процессы, не связанные с физико-химическими превращениями, а изменение предметов труда при этом поддаются непосредственному наблюдению. К ним относятся посадка заготовок в печь, установка изложниц, отделочные работы и др. К числу открытых процессов можно отнести прокатку металла.

Полузакрытыми являются процессы, в которых качественное изменение предметов труда поддается лишь частичному наблюдению, например плавка стали а мартеновской печи.

К связанным относятся процессы, в которых результаты труда одного производственного участка является исходным предметом труда другого участка вследствие характера технологии и организации протекания технологии и организации протекания процесса.

Замкнутые процессы, в которых результат труда на том или ином производственном участке является конечным и не связан с последующими процессами. Примером может быть работа доменных печей и разливочных машин при отправке чушкового чугуна на склад.

По виду движения предмета труда в процессе, т.е. по способу передачи его от одной операции к другой различают процессы с последовательным протеканием, на параллельном и непараллельном.

Последовательный вид движения предмета труда характеризуется тем, что при изготовлении партий изделий (слитков, заготовок, готового проката) либо отдельных единиц (целой плавки в многоступенчатом технологическом процессе) каждая последующая операция начинается только после выполнения предыдущей.

При параллельном виде движения каждая последующая операция или единица изделия может осуществляться или обрабатываться до окончания предыдущей с большим или меньшим сдвигом во времени, например прокатка на многоклетьевых станах литейного и последовательного расположения.

При параллельно-последовательном способе сочетания движения (выполнения операций) передача предмета труда на последующую операцию производится частичными партиями до окончания обработки всей партии на предыдущей ступени. Примером этого вида процесса является разливка плавки стали из двух ковшей в два полсостава с последующей передачей их в стринпельное отделение.

Результаты производственной деятельности металлургических предприятий, направления и методы совершенствования технологии и организации производства непосредственно связаны со структурой основных производственных процессов.

Многообразные особенности металлургических процессов характеризуют их как сложные в структурном отношении процессы, состоящие из большого количества взаимосвязанных частичных процессов, протекающих последовательно и параллельно на ряде участков производства. В технологическом и организационном отношениях производственный процесс на металлургическом предприятии имеет принципиально общую иерархическую структуру (рис. 3.1), различными уровнями которой являются стадии процесса, ступени, операции. Последние в свою очередь имеют собственную «микроструктуру», включающую в себя различные переходы, приемы, действия, движения.

Производственный процесс

Стадии процесса

Доменный Сталеплавильный Прокатный

Ступени процесса

Подготовка Раздевание Подготовка

и подача Плавка Разливка слитков составов

шихты

шихты

Операции процесса

Завалка

Заливка Прогрев и

Доводка Выпуск

Завалка

Заливка Прогрев и

Доводка Выпуск

шихты чугуна плавление плавки

Приемы, движения

Каждый металлургический передел (стадия) имеет свою конкретную структуру, отражающую его сущность. В пределах отдельной стадии, представляющей какой-либо основной цех, производственный процесс вследствие его технологических и организационных особенностей расчленяется на ряд частичных процессов – ступеней.

Таким образом, ступень представляет часть производственного процесса, включающую в себя регламентированный комплекс технологически однородных производственных операций. Комплексы операций осуществляются рабочими на отдельных агрегатах или специализированных участках цеха.

В доменных цехах участками (ступенями) процесса производства являются: рудный двор с бункерной эстакадой, доменные печи, участок уборки продуктов плавки вместе с ковшевым хозяйством, грануляционный бассейн, шлаковый отвал, разливочные машины.

В мартеновских цехах участки следующие: шихтовые дворы, печной пролет, разливочный пролет, стринперное отделение, отделение подготовки составов, склад холодных слитков.

В прокатных цехах участками являются: склад металла, участок нагрева (колодцы, методические печи), прокатные станы, отделочные отделения (адъюстаж), склад готовой продукции.

Ступени производства не равнозначны при изучении их с различных позиций.

В металлургическом производстве основными ступенями являются: доменные, мартеновские и электросталеплавильные печи, конвертеры, обжимные листовые прокатные станы.

С позиций производственных возможностей «узкая» ступень – это такая ступень, которая по уровню интенсивности своей работы не удовлетворяет требованиям ведущей основной ступени. Изучение производственного процесса на «узких» ступенях позволяет установить причины их низкой производительности и наметить меры по повышению их производственных возможностей.

Непосредственное осуществление производственного процесса на каждой его ступени достигается выполнением соответствующих операций. Операция – это законченная на данной ступени часть производственного процесса, характеризующаяся единством технологических признаков, выполняемая одним или несколькими рабочими на определенном рабочем месте специализированными средствами труда.

Эффективность построения процесса во времени определяется его организационной структурой, зависящей от вида и степени сложности самого процесса и продолжительности производственного цикла. В наиболее общем виде длительность производственного цикла представляет период времени между запуском исходных материалов или полуфабрикатов в производство и выпуском его в виде готового продукта, например период времени между задачей заготовки в рабочую клеть прокатного стана и выходом из нее готового проката.

Следует различать продолжительность производственного цикла изготовления единичного изделия, например стального листа из сляба, подготовки одиночного поддона с изложницами на сталеразливочном составе и др., а также партий изделий (разливка плавки в изложницы, поплавочный нагрев слитков в колодцах и последующая прокатка их на обжимном стане, подготовка под плавку сталеразливочного состава и т.д.). Таким образом производственный цикл представляет замкнутый комплекс операций или работ, осуществляемых в определенной последовательности во времени над каждой (многими) единицей продукции.

Временная структура производственного цикла в общем случае включает в себя следующие компоненты (рис. 3.2.):

Технологический цикл, состоящий из времени выполнения основных технологических операций, работ, частичных процессов, систематически повторяющихся с каждой единицей или партией изделий;

Производственный

цикл

Производственный

цикл

Время выполнения

операций Время

перерывов

Время выполнения

операций Время

перерывов

Основные,

технологические

Межцикловые

Основные,

технологические

Межцикловые

Вспомогательные

Межоперационные

Вспомогательные

Межоперационные

Транспортные

Внутреоперационные

Транспортные

Внутреоперационные

Контрольные

Пролеживание

Контрольные

Пролеживание

Хранение

Хранение

Рис. 3.2. Временная структура производственного цикла.

Время вспомогательных операций и работ, циклически или нециклические возникающих с производством каждой единицы продукции, партии или в одном процессе (конвертерная или мартеновская плавка);

Время технологических отстоев, регламентированного пролеживания предмета труда (отстой стали в изложницах до полной ее кристаллизации, остывание проката на холодильниках и др.);

Время технически неизбежных межцикловых и внутрицикловых перерывов.

В рассматриваемом общем случае продолжительность производственного цикла не может соответствовать простой сумме его временных компонентов. Это обусловлено тем, что абсолютная величина любого временного компонента зависит от организационной формы процесса, характеризуемой определенным видом его протекания (последовательный, параллельный, параллельно-последовательный) и характером сочетания операций внутри рабочего времени цикла, времени транспортировки и вспомогательных операций.

Главную роль длительности производственного цикла играет технологический цикл, поскольку остальные компоненты в значительной мере перекрываются в ходе выполнения основных производственных операций процесса.

В соответствии с классификационными характеристиками производственные процессы на металлургическом предприятии подразделяются на процессы простые, протекающие без перекрытия циклов, и процессы сложные, протекающие с перекрытием циклов во времени.

В простых процессах имеет место последовательное во времени осуществление цикла, когда каждый последующий цикл начинается после окончания предыдущего. Особенностью таких процессов является то, что все операции цикла выполняются на одном и том же рабочем месте или агрегате, например на блюминге.

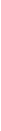

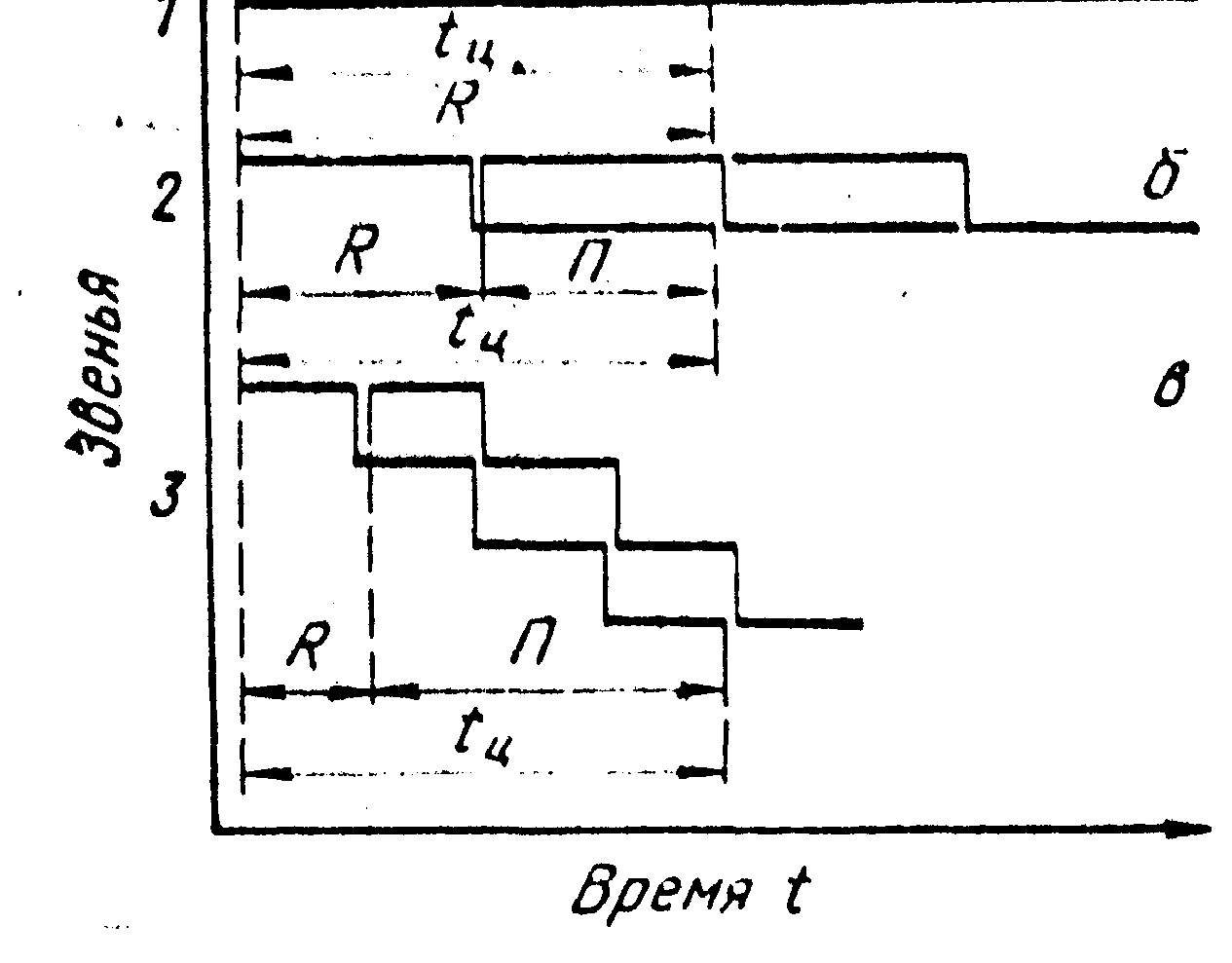

Простые процессы осуществляются в двух модификациях: с перерывами, когда последующий цикл начинается после окончания предыдущего не непосредственно, а через определенный промежуток времени (рис. 3.3.а), и без перерывов, когда последующий цикл начинается сразу же после окончания предыдущего (рис.3.3.б). Из анализа данных рис.3.3. следует, что производительность процессов различна и во втором случае она выше, т.к. отсутствуют межцикловые перерывы.

В черной металлургии выражением производительности различных основных процессов могут быть тонны чугуна, стали, проката.

Основными факторами, определяющими производительность процессов являются

техническая характеристика агрегатов (полезный объем доменных печей, емкость сталеплавильных агрегатов, число клетей, диаметр рабочих валков прокатных станов);

интенсивность основных процессов (скорости, давления, температуры, интенсификаторы – кислород, природный газ);

сортамент продукции и трудоемкость ее изготовления;

исходные материалы и режим их обработки;

организационные факторы (методы увязки производственных процессов на всех их ступенях, характер их сочетания и организационная структура процессов, организация труда и др.);

Перекрытие представляет период одновременного протекания двух смежных циклов, т.е. период времени между началом последующего цикла и окончанием предыдущего. Выполнение операций смежных циклов на отдельных ступенях может осуществляться непрерывно без интервалов, если операции равны по своей продолжительности, либо с перерывами в случае, если продолжительность операций на различных ступенях процесса различна.

Производственные процессы с перекрытием циклов в зависимости от характера выполнения операций на отдельных ступенях могут иметь следующие организационные формы:

С последовательным протеканием операций на всех ступенях;

С опережением операций, протекающий на последующих ступенях, по отношению к аналогичным операциям на предыдущих ступенях;

С параллельным выполнением операций на отдельных ступенях.

На рис. 3.5. представлен график с прорывным протеканием процессов при неравной продолжительности операций на отдельных ступенях и перерывов между ними.

В процессах, осуществляемых с опережением операций, обработка каждой единицы продукции на последующий ступени начинается до окончания операции обработки той же единицы продукции на предыдущей ступени, т.е. процесс протекает с опережением операций на ступенях. На рис 3.6. приведены графики процессов, протекающих опережением операций.

Если же операции на ступенях протекают перерывами, то такт определяется как сумма продолжительности операций и интервала на любой ступени.

Во многих процессах продолжительность операций на отдельных ступенях может значительно различаться, в связи, с чем в процессе образуются «узкие» места, увеличивается такт и снижается производительность. В таких процессах образуется параллельная во времени обработка двух и более единиц продукции на ступенях с наибольшей продолжительностью операций.

Рисунок 3.5. Графики процессов с прерывным протеканием операций на ступенях:

а) две ступени производственного процесса,

б) то же, четыре ступени

Рисунок 3.6. График процессов, протекающих с опережением операций.

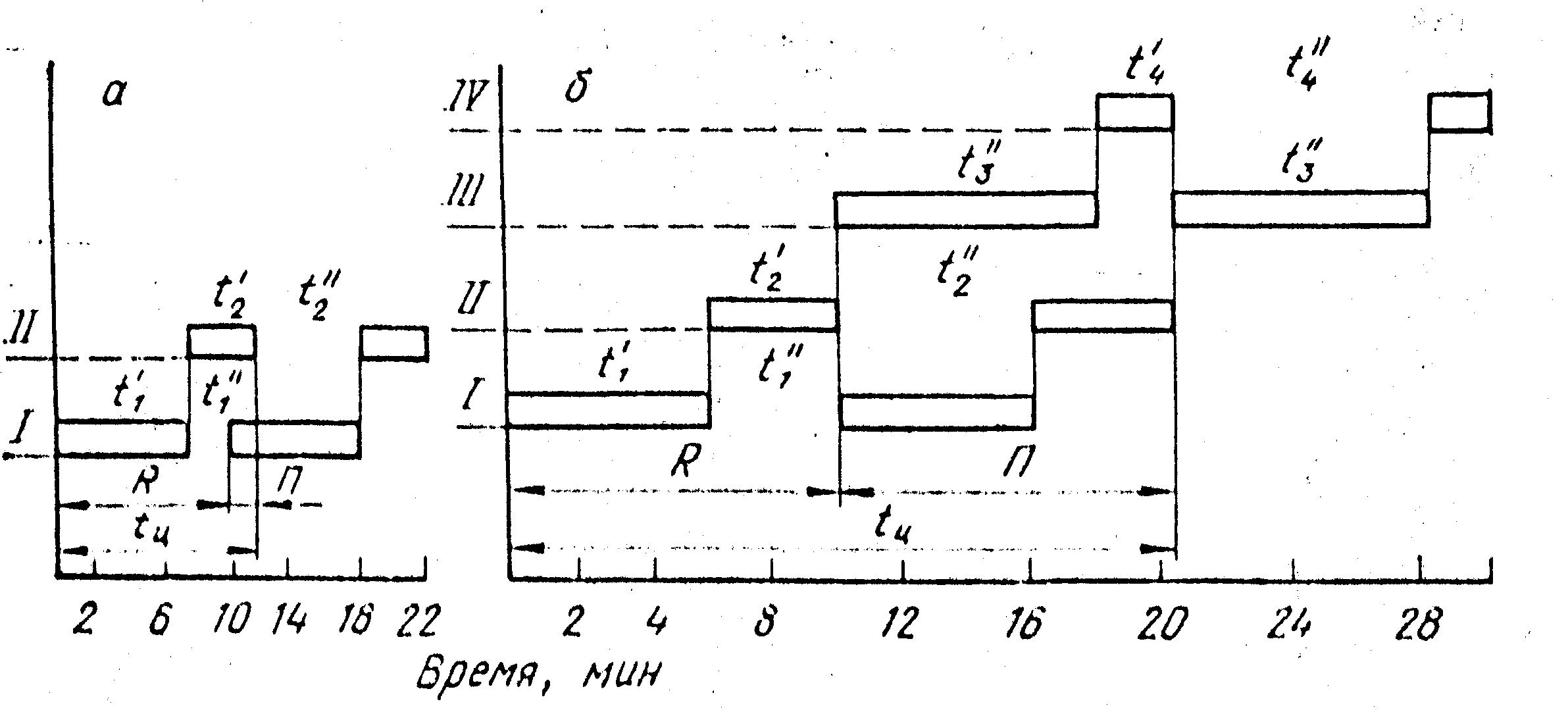

На рис.3.7. показан график процесса с параллельным выполнением операций при непрерывном их протекании. Непрерывность процесса достигается тогда, когда каждая единица продукции поступает на каждую ступень через одинаковый промежуток времени, равный такту процесса. В этом случае такт равен операционному времени на ступенях с последовательным протеканием операций. Такт для ступени с параллельным протеканием операций определяется по формуле R=ti/nпр., где ti – продолжительность операций на данной ступени, ч (мин); nпр. – количество одновременно обрабатываемых единиц продукции, т(шт.).

Рисунок 3.7. График процесса с параллельным протеканием операций при непрерывном их протекании.

В тех случаях, когда процесс носит прерывный характер, такт (ритм) определяется суммой операционного времени и продолжительности перерыва на ступенях с последовательным протеканием операций.

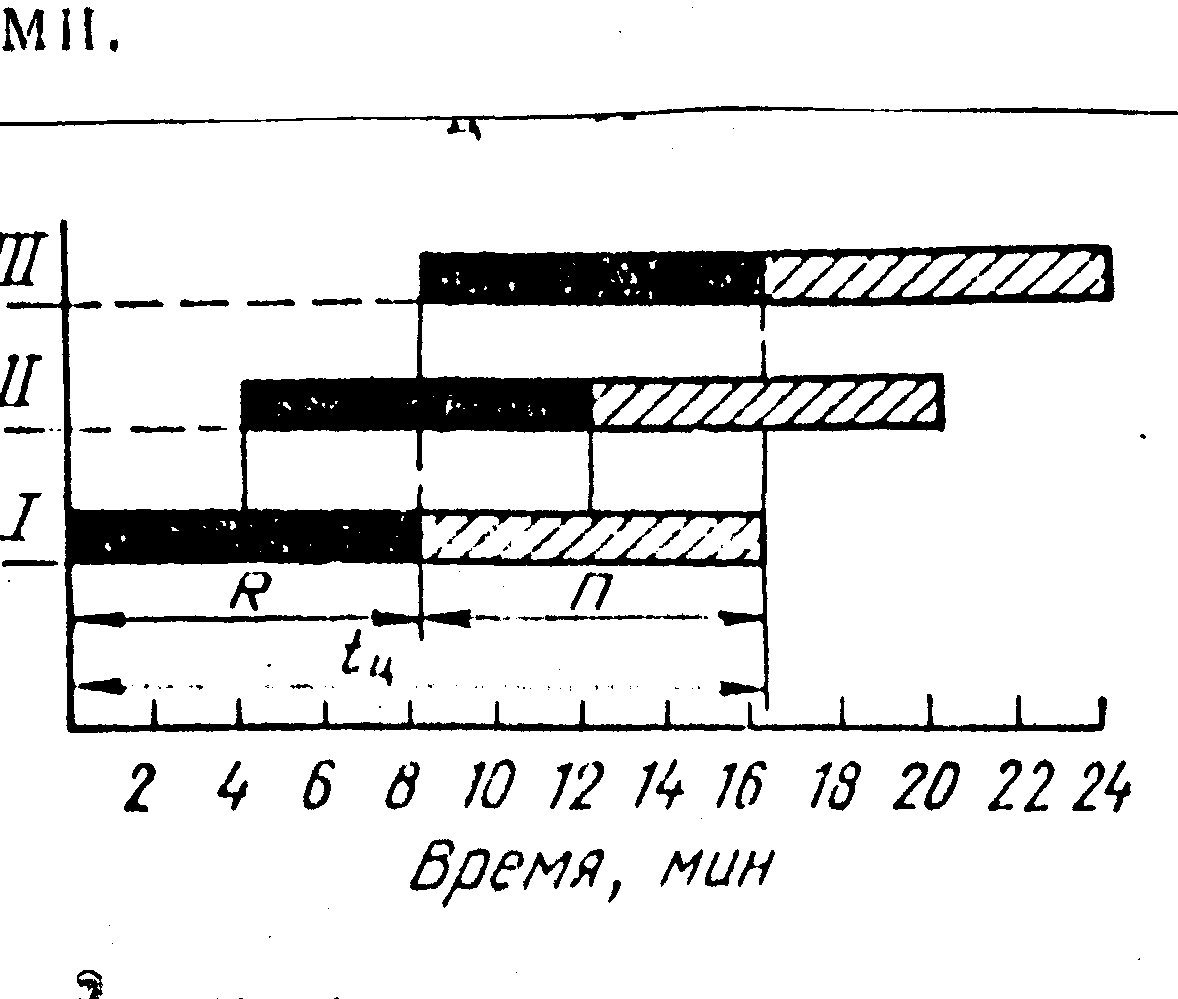

Важным условием достижения максимальных перекрытий является совершенствование структуры процесса путем обеспечения минимальной суммарной продолжительности операций в каждом звене той или иной ступени. Реализация этого условия обеспечивает общее сокращение продолжительности всего цикла и соответственно такта процесса. Последнее будет иметь место даже при неизменной продолжительности цикла, но при увеличении в нем числа звеньев. На рис. 3.8 в качестве примера представлены графики процесса с постоянной продолжительностью цикла и различными величинами перекрытий, определяемых числом звеньев в цикле.

Рисунок 3.8. График изменения величины перекрытия при изменении длительности и числа звеньев в процессе.

Величина перекрытия ПсоставляетП=tц – (tц/2) илиП = tц/2.

В случае, изображенном на рисунке цикл процесса осуществляется уже в четырех звеньях. Суммарная продолжительность операций внутри каждого звена в четыре раза меньше, чем в первом случае. Величина перекрытия составляет

П= tц- (tц/4) илиП =3 tц/4.

Продолжая дробление цикла до максимального возможного числа звеньев, равного N, получим выражение, определяющее максимально возможную величину перекрытия:

П= tц- (tц/N)=(N-1)tц/N.

В металлургическом производстве различают производственные потоки простые и сложные (комбинированные). Простые производственные потоки характеризуются тем, что их организационная форма предусматривает:

протекание процессов в границах только одного основного участка (агрегата) и технологически связанных с ним вспомогательных участков ( ступеней процесса);

осуществление производственного процесса на данном основном участке (агрегате) и обслуживающих его участков не зависит от других основных агрегатов, на которых совершаются аналогичные или другие производственные процессы;

наличие одной или нескольких линий обработки предметов труда (рис.3.9. и 3.10.).

Пропускная способность оборудования вспомогательных участков при простом потоке определяется производительностью основного агрегата. Продолжительность операций при производстве каждой единицы продукции на основной ступени процесса должна быть равна или больше времени операций на любой из вспомогательных ступеней. При таком соотношении мощностей обеспечиваются максимальная загрузка основного агрегата и достаточно полное использование вспомогательного оборудования.

Производительность процесса в простых потоках определяется его тактом (ритмом) R. Организация процесса в форме простого потока в черной металлургии имеет место главным образом в прокатном производстве. Существенным преимуществом простого проката является возможность независимого планирования и осуществления комплекса технических и организационных мероприятий по совершенствованию структуры производственного процессов, форм и методов его организации в петелах кооперированных основных и вспомогательных участков производства.

Сложные (комбинированные) производственные потоки наблюдаются при наличии двух или более основных агрегатов, обслуживание которых осуществляется по принципу комбинирования процессов, состоящих из одной или нескольких вспомогательных ступеней.

Комбинирование потоков базируется на особенностях металлургических процессов и соответствующей последовательности пространственного размещения основных агрегатов (цехов) и вспомогательных участков.

Комбинирование потоков при наличии двух и более основных агрегатов означает одновременное их обслуживание соответствующими вспомогательными ступенями, являющими для них общими. Например, на каждом сталеплавильном агрегате зарождается самостоятельный поток стали, разделение же слитков всех потоков производится лишь на одной сквозной ступени – в стрипперном отделении. То же можно сказать и об обслуживании участком подачи шихты всех сталеплавильных агрегатов и др.

Комбинирование потоков в принципе необходимо, но оно целесообразно тогда, когда это допустимо организационной структурой процесса и продолжительностью операций на отдельных его ступенях.

Любой вспомогательный участок может обслуживать два или более производственных потока, если продолжительность операций на нем по одному потоку как минимум в два раза меньше продолжительности операций на основном агрегате. В этом случае нет необходимости иметь отдельно для каждого потока весь комплекс вспомогательного оборудования, т.е. нет необходимости иметь для каждого потока локальные ступени.

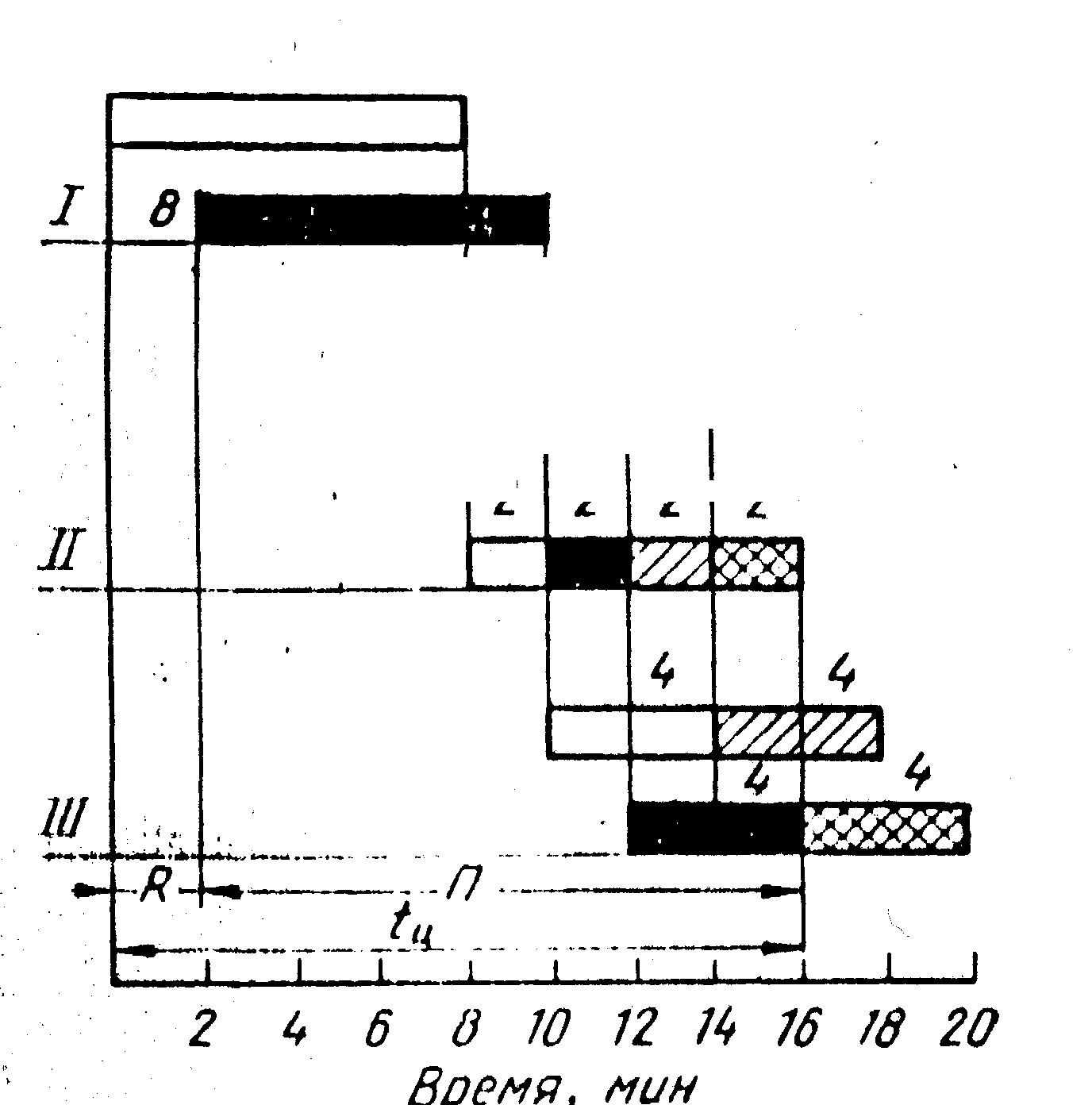

На рис. 3.11 и 3.12 показаны различные варианты комбинирования двух потоков. Продолжительность операций на сквозных ступенях (IиIIступени, рис. 3.11) и (IVиVступени, рис. 3.12) во избежание нарушения неприрывности работы осиновых агрегатов (IIIступень) должна быть не болееR2. Только в том случае, если один поток сдвинут во времени по отношению к другому потоку на величинуR/2, то обеспечивается их синхронизация (R– такт прокатки).

Особенности металлургических производственных процессов и их динамика определяют сложность непрерывно движущихся мощных материальных потоков.

Рис. 11 Рис. 12

Рис. 3.11. Схема комбинирования двух потоков при наличии двух сквозных (I, II) и двух локальных (IV и V) ступеней

Рис. 3.12. Схема комбинирования двух потоков без локальных ступеней

.

При этом становится весьма важной организационная сторона производства, в частности согласование и регулирование движения всех многообразных производственных потоков во времени и пространстве. Рациональная организация производства выступает здесь не только как форма, но и как органическая часть содержания всей функционирующей системы – общего производственного процесса.

Сложность организационных форм процессов производства и их динамики проявляется не только внутри отдельных стадий общего металлургического цикла, сколько между стадиями. Производственные потоки на отдельных агрегатах и в отдельных основных циклах представляют лишь технологически обособленные, но вместе с тем структурно и организационно связанные звенья единого общезаводского многоканального производственного потока. Поэтому вопросы рациональной организации потоков, связывающих отдельные стадии, являются столь же важными, как и вопросы организации производства внутри каждого передела.

В современных условиях наиболее эффективной организацией производства на металлургических предприятиях, отвечающей поставленным требованиям, является организация работы по графикам.

На графике дается изображение производственного процесса во времени и пространстве: длительность, последовательность, параллельность, выполнения операций, порядок их протекания с перекрытиями. График – это чертеж организации процесса, технический ее план. Графики могут отражать ход любых процессов, простых и сложных, на одной или нескольких ступенях производства, с необходимыми расчленениями при этом содержания процесса на отдельные операции.

Простейший вид графика – линейный. Он обычно применяется для изображения процесса или операций, проходящих на одной ступени. Этот график изображается прямой линией (или отрезками прямых линий), вычерчиваемой параллельно или под углом к оси времени. Процесс или операция, проходящие на одной ступени, могут быть также изображены в виде ленточного графика с условным обозначением каждой операции или работы.

Проектирование организации производственного процесса в целом по цеху требует разработки комплексных графиков. При их построении применяют те же способы выражения процессов, что и при построении графиков частичных процессов, что и при построении графиков частичных процессов, с той лишь разницей, что здесь не обязательно разделение процесса по каждой ступени на отдельные операции. Длительность каждого процесса в целом на каждой ступени может быть показана отдельной линией. Пример комплексного графика работы цеха подготовки сталеразливочных составов показан на рис. 3.13.

При проектировании увязки работы нескольких ступеней (участков или цехов) комплексные графики строят с отражением тех операций, которые определяют их производственные связи. Такими операциями являются выпуска чугуна из доменных печей, транспортировка его в сталеплавильные цехи и слив в миксеры, заливка жидкого чугуна в конвертеры и мартеновские цехи, раздевание, транспортировка и посадка горячих слитков в колодцы обжимного стана. В процессе разработки комплексных графиков работы сопряженных внутрицеховых участков.

Графики, как правило, должны строится для основных ступеней процесса (доменная плавка, мартеновская и конвертерная плавки, прокатка на стане). Для всех остальных участков составляются сменные задания, в которых предусматриваются объемы работ и время их выполнения.

Принципиально регламентацию можно рассматривать как нормирование, т.е. установление на основе исследований норм и нормативов длительности протекания производственных операций, затрат и труда, материалов, энергии и т.д. Регламентация – это рациональная, научно обоснованная система динамических ограничений, накладываемых на элементы и параметры процесса с целью получения наибольшего производственно-экономического эффекта.

Рис. 3.13. Комплексный график работы цеха подготовки сталеразливочных составов