Учебник 2

.pdf

9.2.3. Нанесение номеров позиций на сборочном чертеже

Правила нанесения номеров позиций на СБ изложены в ГОСТ 2.109–73.

Составные части изделия на СБ нумеруют соответствии с номерами позиций, указанных в спецификации этого изделия.

Номера позиций проставляют на полках линий-выносок, проводимых от изображений составных частей. Номер позиции составной части изделия (детали, сборочной единицы) указывают на том изображении чертежа, на котором она проецируется как видимая, отдавая предпочтение главному виду или заменяющему его фронтальному разрезу.

Номера позиций располагают параллельно основной надписи чертежа вне контура изображений и группируют их в строчку или в колонку, по возможности на одной линии.

Линии-выноски не должны пересекаться между собой и не должны быть параллельны линиям штриховки (если линия-выноска проходит по заштрихованному полю) и пересекать (по возможности) размерные линии и изображения составных частей, к которым не относится данная линия-выноска.

Линия-выноска на изображении детали должна заканчиваться точкой. Если точку поставить нельзя, то линия-выноска заканчивается стрелкой, упирающейся в контур детали.

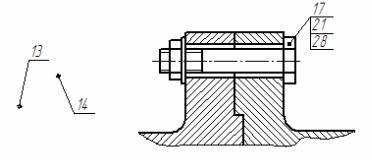

Номера позиций наносят на чертеже, как правило, один раз. Допускается повторно указывать номера позиций одинаковых составных частей. В этом случае все повторяющиеся номера позиций выделяют двойной линией (рис. 9.6, а).

Размер шрифта номеров позиций должен быть на один-два размера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (рекомендуется шрифт № 7).

Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для групп крепежных деталей,

относящихся к одному и |

|

|

тому же месту крепления |

б |

|

(рис. 9.6, б). |

а |

|

|

|

|

Полки |

линий- |

Рис. 9.6 |

выносок |

проводят |

|

сплошной тонкой линией.

9.2.4. Условности и упрощения, применяемые на сборочных чертежах

Сборочные чертежи получаются менее сложными и выполняются быстрее, если применять условности и упрощения некоторых элементов, рекомендуемые ГОСТ 2.109–73 ( рис. 9.7).

|

|

2 |

|

1 |

|||

|

|

3

4

Рис. 9.7

Допускается не изображать мелкие выступы и впадины, фаски, галтели, накатку, насечку (элементы 2 и 4 на рис. 9.7).

Сварные, паяные, клееные и подобные им изделия в сборе с другими изделиями в разрезах и сечениях штрихуют как монолитный предмет (в одну сторону), с изображением границ между деталями сплошными основными линиями (элемент 1 на рис. 9.7).

Сбег резьбы и конусный конец отверстия на СБ не изображают (элемент 1 на рис. 9.7).

Составные изделия, на которые выполнены отдельные чертежи, а также покупные изделия (например, масленка и др.), изображают на разрезах не рассеченными.

Из одинаковых по форме и размерам равномерно расположенных деталей или элементов изображают только один элемент или одну деталь (например, отверстие, болт и др.).

Линии перехода вычерчивают упрощенно, заменяя лекальные кривые дугами окружностей или прямыми линиями.

Если необходимо показать составные части изделия, закрытого крышками, щитами, маховиками и т. д., то последние допускается не изображать. В этом случае должна быть сделана надпись типа «Крышка поз. 6 не показана», «Маховик поз. 7 не показан».

Болты, винты и шпильки изображаются на сборочных чертежах упрощенно (элемент 4 на рис. 9.7).

Зазоры между стержнем и отверстием допускается не показывать (элементы 1, 2, 4 на рис. 9.7).

Изделия, изготовленные из непрозрачного материала, изображаются как прозрачные. В отдельных случаях допускается изображать как видимые части изделия, расположенные за прозрачным предметом (например, шкалы, циферблаты, стрелки приборов и т. д.).

Движущиеся детали показывают в основном рабочем положении, например клапанные устройства двигателей, насосов, вентилей

изображают |

в закрытом |

положении, а |

краны |

трубопроводов – в |

|||

открытом. |

|

|

|

|

|

|

|

Помимо основного рабочего положения, |

|

||||||

для лучшего понимания работы механизма |

|

||||||

движущиеся |

детали |

изображают |

в |

|

|||

промежуточном или в крайнем выдвинутом |

|

||||||

положении. Крайнее положение движущихся |

|

||||||

частей показывают и в том случае, когда при |

|

||||||

этом изменяются |

габаритные |

размеры |

|

||||

изделия. |

Эти |

части |

изображают |

|

|||

неразрезанными |

и |

обводят |

тонкой |

|

|||

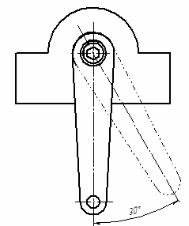

штрихпунктирной линией (с двумя точками) с |

|

||||||

соответствующими размерами. При этом |

|

||||||

наносят только контурные очертания изделия |

Рис. 9.8 |

||||||

без подробностей (рис. 9.8). |

|

|

|

|

|||

9.3. Изображения на сборочных чертежах типовых изделий и устройств

Ниже будут рассмотрены рекомендации по изображению на сборочном чертеже некоторых наиболее часто употребляемых (типовых) изделий и устройств.

9.3.1. Уплотнительные устройства

Места соединения деталей, находящихся под воздействием избыточного давления какой-либо среды, должны быть уплотнены. Для уплотнения зазоров между плоскими торцевыми поверхностями соединяемых деталей применяют торцевые уплотнения. В качестве таких уплотнений используют прокладки из листового материала, изготовленные по форме торцевой поверхности.

Торцевые уплотнители закладывают под крышки, фланцы, корпуса клапанов, вентилей и т. д. В зависимости от свойств среды, создающей давление, и от условий эксплуатации уплотнительные прокладки изготавливают из различных материалов (текстолит, техническая резина, паронит, асбестовый картон и др.).

Для уплотнения зазоров между сопряженными цилиндрическими поверхностями применяют радиальные уплотнения. К таким уплотнениям относятся уплотнительные кольца (рис. 9.9), которые закладываются в кольцевые проточки, выполненные в одной из собираемых деталей. Размеры колец выбирают так, чтобы кольца немного выступали из проточек, в которые они заложены, в результате чего и создается уплотнение.

Уплотнительные кольца имеют различную форму поперечного сечения и изготавливаются из различных материалов (технической резины, войлока, фетра, асбестового шнура и т. д.). Кольца из технического войлока или фетра предохраняют от вытекания смазки через зазор между валом и корпусом или крышкой подшипника (рис. 9.10).

Рис. 9.9

Рис. 9.10

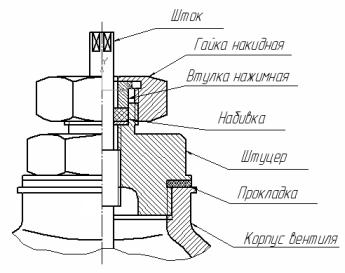

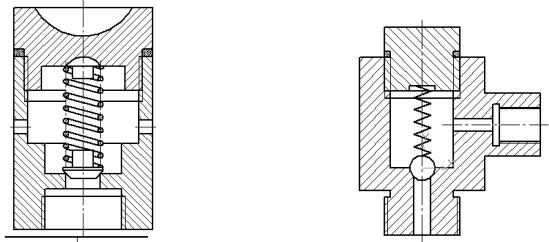

Для предотвращения просачивания рабочего компонента по резьбе шпинделя в выточке крышки в вентилях, клапанах, задвижках, насосах применяют сальниковое уплотнение с мягкой набивкой. Набивка осуществляется шнурами из хлопчатобумажной, льняной, пеньковой и асбестовой пряжи, пропитанными густой смазкой, техническим жиром, графитным порошком. Шнуры бывают прямоугольного и круглого сечения.

Сальниковое устройство (рис. 9.11) состоит из втулки, мягкой набивки и накидной гайки. При натягивании накидной гайки втулка опускается и сжимает набивку. Конические поверхности втулки и крышки вентиля, между которыми находится набивка, при сжатии плотно прижимают ее к поверхности шпинделя, чем и обеспечивается достаточная герметичность соединения. Уплотнение набивки производится путем постепенного завинчивания накидной гайки, поэтому сальниковое устройство изображают при выдвинутом (исходном) положении втулки. Задвижки и вентили показывают в закрытом положении, а краны – в открытом.

Рис. 9.11

На чертеже сальникового уплотнения втулку изображают выдвинутой из гнезда вверх до соприкосновения с накидной гайкой, которую показывают навинченной только на 2…3 витка резьбы корпуса. Такое изображение наглядно показывает, что по мере утери упругих свойств шнуров уплотнение можно регулировать подтяжкой накидной гайки.

На чертеже также должен быть изображен зазор между бортиком втулки и резьбой накидной гайки.

Часто для упрощения сальниковую набивку показывают на чертежах сплошной, не отражая форму сечения шнуров (см. рис. 9.11).

9.3.2. Крепление золотника на шпинделе

Золотник крепится на нижней части (головке) шпинделя. В зависимости от конструкции и назначения арматуры способы крепления золотника на шпинделе могут быть различными. Характерной особенностью этих конструкций является то, что золотник может не только вращаться относительно оси шпинделя, но и колебаться, что дает ему возможность самоустанавливаться в седле. Свободное соединение золотника обеспечивает его правильную посадку на седло при возможном перекосе шпинделя.

|

|

|

Рис. 9.12 |

Рис. 9.13 |

Рис. 9.14 |

Возможны следующие варианты крепления золотника на шпинделе:

–крепление с помощью проволочного стопорного элемента, входящего в кольцевую проточку головки шпинделя и золотника

(рис. 9.12);

–крепление без стопорного элемента, когда плечики золотника входят в кольцевую проточку головки шпинделя (рис. 9.13);

–крепление за счет обжима его тонкой верхней части на головке шпинделя (рис. 9.14).

9.4.3.Конструкции маховиков и способы их крепления

Взависимости от величины рабочего хода (перемещения) затвора на верхнюю часть шпинделя крепят или маховик, или рукоятку.

Стандартные конструкции маховиков предусмотрены ГОСТ 5260–75, однако на практике встречаются маховики различных конструкций. Стандартные маховики выполняют сплошными без спиц или с прямолинейными спицами, число которых колеблется от трех до пяти (в зависимости от диаметра маховика и материала, из которого он изготовлен).

Все маховики с криволинейными спицами не стандартизированы. Размеры квадрата на шпинделе и квадратного отверстия в маховике одинаковы и должны соответствовать стандартному размеру «под ключ» (S) для гаек и

головок болтов.

При применении для крепления маховика шпоночного соединения шпонки и пазы под них должны соответствовать ГОСТ

23360–78.

Один из способов крепления маховиков на шпинделе показан на рис. 9.15.

Для арматуры малого проходного сечения допускается расклепка шпинделя.

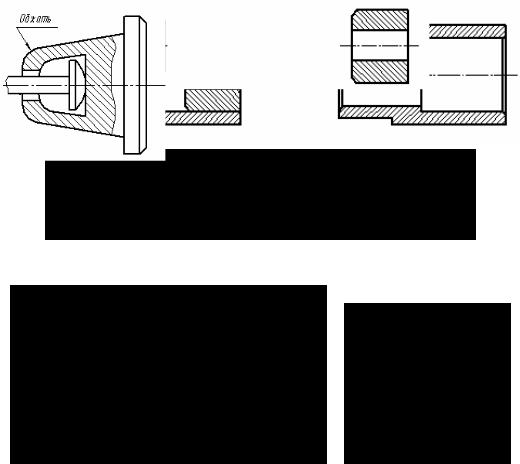

9.3.4. Изображения пружин на сборочных чертежах

Вычерчивая сборочные чертежи, содержащие пружины, следует учитывать предварительные деформации пружин и изображать их с измененным расстоянием между витками (в отличие от рабочих чертежей, на которых пружины изображают в свободном состоянии). Если число витков изображаемой пружины более четырех, то на каждом конце пружины изображают по 1…2 витка (кроме опорных) и проводят осевые линии через центры сечений витков по всей длине пружины (рис. 9.16).

|

|

|

|

а |

б |

|

в |

|

Рис. |

9.16 |

|

Если сечения витков на чертеже не превышает 2 мм, то их показывают зачерненными (рис. 9.16, а).

Допускается изображать пружину в разрезе только сечениями ее витков (рис. 9.16, б). Пружина, изображенная на сборочном чертеже в таком виде, условно считается закрывающей расположенные за ней предметы до контура сечений витков или до осевых линий сечений витков.

Если диаметр проволоки или толщина сечения пружины на чертеже не более 2 мм, то пружину можно изображать прямыми линиями, толщина которых принимается несколько больше толщины сплошной линии, принятой на чертеже (рис. 9.16, в).

9.3.5.Особенности оформления чертежей деталей, входящих

всборочную единицу

Процесс сборки изделия обычно состоит из выполнения различных соединений: разъемных (резьбовое соединение, соединение шпонками, штифтами) и неразъемных, полученных запрессовкой, клепкой, пайкой, сваркой, склеиванием и др.

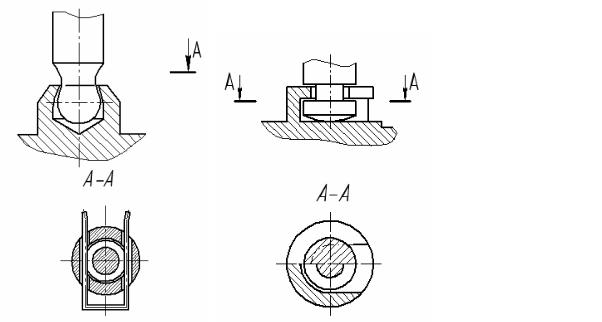

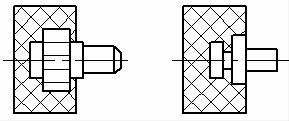

На рабочих чертежах детали должны изображаться в том виде, в котором они поступают на сборку. Если при сборке деталей выполняется их дополнительная обработка совместно с другими деталями (например, сверление отверстий под штифты и стопорные винты), то все сведения об этой обработке отражаются на сборочном чертеже (рис. 9.17). На рабочих чертежах этих деталей отверстия не изображают и сведения о них в технических требованиях не помещают.

Рис. 9.17

Рис. 9.18

На сборочных чертежах допускается помещать специальные технологические указания, если они являются единственными указаниями, гарантирующими качество изделия (рис. 9.18).

9.4. Выполнение чертежей армированных изделий

Изделия, изготовленные с применением наплавки или заливки каких-либо поверхностей деталей металлом, пластмассой, резиной и т.

п., называются армированными.

Деталь, подвергаемая дальнейшей обработке заливкой, опрессовкой, наплавкой, называют арматурой.

Для изготовления арматуры выполняют отдельные рабочие чертежи с указанием всех необходимых для этого данных.

Отдельный чертеж для материала не выполняют. Для прочной фиксации арматуры в материале на ней выполняют проточки, вырезы, рифления и т. п. (рис. 9.19).

Рис. 9.19

Для изготовления армированного изделия выполняют чертеж по типу сборочного чертежа. На нем проставляют все необходимые размеры для придания окончательной формы материалу, которым заливается или опрессовывается арматура, а также указывают размеры, определяющие положение арматуры в материале. Размеры самой арматуры на этом чертеже не ставят.

Материал, используемый для наплавки или опрессовки изделия, записывают в спецификацию в графу «Материал» с указанием в графе «Кол.» их массы.

Допускается чертеж арматуры отдельно не выполнять. В этом случае на сборочных чертежах армированных изделий указывают размеры поверхностей под наплавку, заливку и т. п., размеры готовой сборочной единицы, данные о материале и другие сведения, необходимые для изготовления и контроля деталей.

На наплавляемый материал, которым заливают армирующие детали, чертежи не выпускают и обозначения ему не присваивают.

В спецификацию армированного изделия сплав, пластмассу, резину и т. д. записывают как материал с указанием в графе «Кол.» их массы.

Примеры оформления чертежей армированных изделий приведены ниже (рис. 9.20, 9.21).

9.5. Чтение сборочного чертежа

Прочитать сборочный чертеж – это значит выяснить конструкцию, измерение, принцип работы и назначение, а также выяснить взаимное расположение деталей и способы их соединения друг с другом.

При чтении сборочного чертежа сначала необходимо изучить его состав, для чего следует ознакомиться со спецификацией и установить наименования, количество и другие сведения о