Учебник 2

.pdfв зависимости от материала и деталей и вида литья приведены в табл. 8.6.

|

|

|

|

Таблица 8.6 |

Минимальная толщина стенки |

|

|||

|

|

|

|

|

Наименование сплава |

Минимальная толщина стенки в зависимости |

|||

|

|

от вида литья, мм |

|

|

|

В землю |

В кокиль |

Под |

По |

|

|

|

давлением |

выплавляемым |

|

|

|

|

моделям |

Чугун серый |

3 |

– |

– |

– |

|

|

|

|

|

Алюминиевый |

3 |

2,5 |

2 |

1…1,5 |

|

|

|

|

|

Магниевый |

3 |

2,5 |

2 |

1,5 |

|

|

|

|

|

Цинковый |

– |

2 |

1,5 |

1 |

|

|

|

|

|

Медный |

3 |

3 |

2,5 |

2 |

|

|

|

|

|

Боковые поверхности деталей выполняют с технологическими литейными и конструктивными уклонами, необходимыми для беспрепятственного извлечения отливки из формы (рис. 8.21, в).

Величина технологического линейного уклона зависит от

способа литья и высоты H элемента отливки: |

|

|

– при литье в землю – 1…3º; |

|

|

– при литье под давлением наружные уклоны – 0,5…1º |

от H; |

|

– при литье в кокили наружные уклоны – 1…1,5 % |

от |

H, |

внутренние – 2…5 % от H. |

|

|

Меньшее значение для H ≥ 50 мм. |

|

|

На рис. 8.21, д– ж показаны примеры конструкций |

с |

|

неравномерной толщиной стенок и способы выравнивания такой толщины.

Технологические литейные уклоны рекомендуется заменять конструктивными (рис. 8.21, к, л), значения которых приведены в табл. 8.7.

|

|

|

Таблица 8.7 |

Рекомендуемые конструктивные уклоны |

|

||

|

|

|

|

Значение H, мм |

Уклон |

|

Без уклона |

|

|

|

|

До 25 |

1:5 |

|

10° 30 ′ |

|

|

|

|

25 |

1:10 |

|

5° 30 ′ |

|

|

|

|

Свыше 25 |

1:20 |

|

3° |

|

|

|

|

Сопряжения стенок следует выполнять плавными (рис. 8.21, м– п), при этом радиусы закругления назначают в соответствии с табл. 8.8.

|

|

|

Таблица 8.8 |

Радиусы закруглений при отливках |

|

||

|

|

|

|

Сопряжение стенок |

Внутренний радиус закругления R |

Наружный |

|

|

при отливке |

радиус R1 |

|

|

в землю |

под давлением |

|

|

|

в кокиль |

|

Стенки одинаковой толщины |

a/2 |

a/3 |

A + R |

|

|

|

|

Стенки различной толщины |

(a + b)/4 |

(a + b)/6 |

(a + b)/2 + R |

|

|

|

|

Стенки Т-образного сечения |

a/2 |

a/3 |

– |

одинаковой толщины |

|

|

|

Обрабатываемые поверхности корпусов рекомендуется располагать в одной плоскости (рис. 8.21, р, с), и делать их выступающими на 2...5 мм над необрабатываемыми. Если расстояние между бобышками меньше 15...18 мм (при литье под давлением и в кокиль) или 25...30 мм (при литье в землю), то отдельные бобышки соединяют в одну (см. рис. 8.21, с).

Для увеличения жесткости деталей рекомендуется применять

ребра жесткости (см. рис. 8.21, п) толщиной а1 = 0,6...0,8а и высотой h ≤

5а.

Для получения заготовок при серийном и массовом производстве применяют литье в кокиль, под давлением и по выплавляемым моделям, а в единичном производстве – литье в землю. Технические характеристики способов литья приведены в табл. 8.9.

|

|

|

|

|

|

|

Таблица 8.9 |

|

|

Технические характеристики способов литья |

|

|

|

||||

|

|

|

|

|

|

|

||

Способ литья |

|

Отливаемы |

Масса |

Наименьшая |

Область применения |

|

||

|

|

е сплавы |

отливки, |

толщина |

|

|

|

|

|

|

|

кг |

стенки, мм |

|

|

|

|

В песчаные |

|

Все сплавы |

Не |

3…4 |

Единичное |

|

|

и |

(разовые) формы |

|

цветных |

огранич |

|

мелкосерийное |

|

||

|

|

металлов |

ена |

|

производство |

деталей |

||

|

|

|

|

|

любой сложности |

|

||

В металлические |

|

Все сплавы |

То же |

2…3 |

Серийное |

и |

массовое |

|

постоянные |

|

цветных |

|

|

производство деталей из |

|||

формы (кокили) |

|

металлов, |

|

|

цветных |

сплавов |

и |

|

|

|

чугун, |

|

|

деталей |

|

простой |

|

|

|

сталь |

|

|

конфигурации из чугуна |

|||

|

|

|

|

|

и стали |

|

|

|

Под давлением |

|

Все сплавы |

10 |

1,5…2 |

Крупносерийное |

и |

||

|

|

цветных |

|

|

массовое производство |

|

||

|

|

металлов |

|

|

|

|

|

|

По |

То же |

10 |

1…1,5 |

Серийное и массовое |

выплавляемым |

|

|

|

производство |

моделям |

|

|

|

|

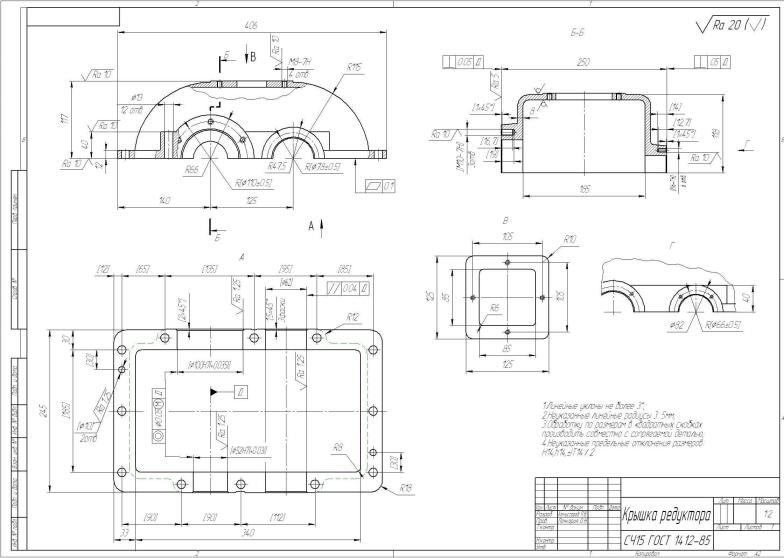

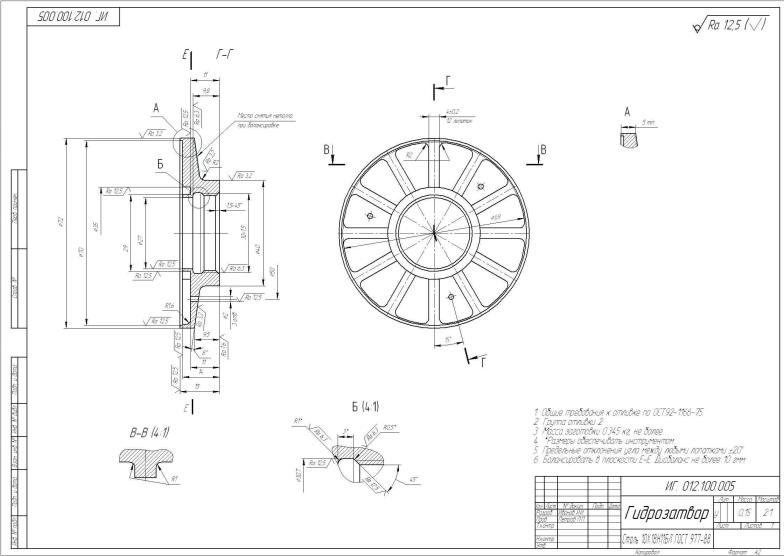

Примеры чертежей литых деталей приведены ниже (рис. 8.22, 8.23).

Рис. 8.22

Рис. 8.23

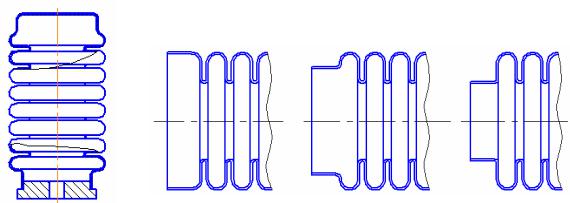

8.8. Чертежи сильфонов

Сильфон представляет собой тонкостенную цилиндрическую оболочку с поперечной гофрировкой (рис. 8.24). При действии внутреннего или внешнего давления газа или жидкости, а также сил, приложенных к концевым сечениям сильфона, его стенки деформируются. При этом меняется длина и внутренний объем сильфона.

Сильфоны используют в качестве упругих чувствительных элементов для измерения давления, для подвижных упругих соединений, в качестве сосудов переменной емкости для разделения двух сред, для герметизации подвижных соединений.

Сильфоны, изготовленные вытяжкой из тонкостенных трубок, называют бесшовными. Изготавливают сильфоны также сваркой из

кольцевых пластин. Последние обладают повышенной чувствительностью из-за большой глубины гофров, но подвержены коррозии из-за наличия сварных швов.

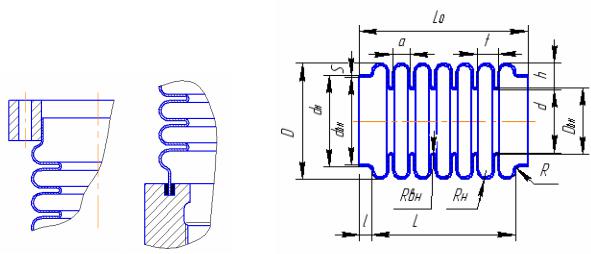

Краевые сечения гофров выполняют различной формы (рис. 8.25).

Рис. 8.24 |

Рис. 8.25 |

К креплениям сильфонов предъявляют такие требования, как надежность и отсутствие потерь на трение, герметичность и вакуумная плотность.

Заделка сильфонов в арматуре (рис. 8.26) производится шовной контактной сваркой или пайкой (рис. 8.26, а), а также заливкой легкоплавкими сплавами в арматуре (рис. 8.26, б).

Пример оформления рабочего чертежа сильфона приведен ниже (рис. 8.27).

Для изготовления сильфонов используются особо тонкостенные бесшовные или продольно-шовные трубки-заготовки из коррозионножаростойкой стали 12Х18Н10Т, 08Х18Н10Т, 06Х18Н10Т.

аб

Рис. 8.26 |

Рис. 8.27 |

Пример условного обозначения сильфона диаметром D = 16 мм, с числом гофров n = 12, толщиной стенки S = 0,12 мм, исполнения 1

по ГОСТ 22388–77: сильфон 16-12-0.12-1 ГОСТ 22388–77.

Контрольные вопросы

1.Чем отличается рабочий чертеж детали от эскиза?

2.На все ли детали в изделии выполняют рабочие чертежи?

3.Каковы требования к рабочим чертежам деталей?

4.Разъясняют ли на чертежах условные обозначения?

5.Какие условные обозначения помещают на чертежах?

6.Что характерно для нанесения размеров на чертежи совместно обрабатываемых изделий?

7.Где помещают данные по обработке отверстий, производимой при сборке?

8.Какие указания о центровых отверстиях валов делают на чертеже?

9.Как изображают деталь, изготовленную гибкой?

10.Как изображают детали с деформируемыми элементами?

11.Какими общими положениями руководствуются при выполнении рабочих чертежей?

Глава 9

СБОРОЧНЫЕ ЧЕРТЕЖИ

Сборочный чертеж (СБ) предназначен для сборки изделия из деталей, изготовленных по рабочим чертежам, и является одним из основных документов в комплекте документации на изделие.

9.1. Назначение, содержание и составление сборочных чертежей

Сборочный чертеж – это документ, содержащий минимальное, но достаточное количество изображений (видов, разрезов, сечений), дающих полное представление о расположении и взаимной связи составных частей изделия, соединяемых по данному чертежу.

В сложных чертежах следует прибегать к дополнительным видам, разрезам и сечениям, расположенным вне проекционной связи с основными видами.

Расположение на сборочном чертеже изделия должно соответствовать положению, которое оно занимает в процессе сборки.

Сборочный чертеж содержит следующие элементы:

–изображение сборочной единицы (виды, разрезы, сечения);

–габаритные размеры изделия;

–установочные, присоединительные, справочные размеры;

–номера позиций составных частей изделия;

–основную надпись;

–технические требования.

Сборочные чертежи составляются либо при проектировании нового, еще не существующего изделия, либо путем вычерчивания изделия с натуры.

Весь комплекс работ, связанных с выполнением сборочного чертежа, включает несколько основных этапов:

–изучение сборочного узла;

–составление структурной схемы;

–выполнение эскизов деталей;

–создание видов и разрезов сборочного чертежа по эскизам деталей и оформления сборочного чертежа (позиций, размеров, основной надписи);

– составление спецификации. Рассмотрим эти этапы более подробно.

1. Изучение сборочного узла. Проводится ознакомление с изделием, сборочный чертеж которого необходимо составить. Устанавливается назначение изделия и принцип его работы. Определяются составные части изделия и способы соединения деталей (резьбовое, сварное и т. д.). Устанавливается порядок сборки изделия.

2. Составление структурной схемы. Составляется схема деления изделия на составные части. Изделию и составным его частям присваиваются обозначения (рис. 9.1).

3. Выполнение эскизов деталей. Эскизы всех деталей изделия,

кроме стандартных, выполняются в полном соответствии с правилами составления эскизов. Готовые эскизы тщательно проверяются, особенно на наличие всех необходимых размеров сопрягаемых деталей.

4. Составление сборочного чертежа по эскизам деталей.

Выполнение СБ по эскизам проводится следующим образом:

–определяется необходимое количество изображений (видов, разрезов, сечений, выносных элементов). Оно должно быть достаточным, чтобы прояснить устройство сборочного узла, принцип его работы, а также то, какие составные части и в каких количествах входят в данное изделие и как они соединяются между собой (на резьбе, сваркой, пайкой, запрессовкой и т. д.);

–выбирается главный вид. При этом учитывается рабочее положение изделия. Главный вид должен дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей. Обычно главным видом является фронтальный разрез или соединение половины вида спереди с половиной фронтального разреза (если изделие имеет профильную плоскость симметрии);

–определяется масштаб чертежа (предпочтение отдается масштабу 1:1);

–выбирается формат чертежа исходя из масштаба и количества изображений;

–выполняется компоновка чертежа. Ее нужно начать с разметки площадей, т. е. провести тонкими линиями габаритных прямоугольников, в которых разместятся намеченные изображения узла. При этом необходимо оставить место для нанесения размеров, позиций, соответствующих надписей и технических требований (рис. 9.2);