Учебник 2

.pdf

Дать общие рекомендации по простановке размеров и ее связи с конструкцией узла, в который входит эскизируемая деталь, довольно сложно. Для правильной простановки размеров прежде всего нужно иметь сопрягаемые детали, хорошо разобраться в конструкции всего узла и характере работы каждой детали в этом узле, т. е. узнать, неподвижна ли деталь или же она имеет возможность вращения и перемещения.

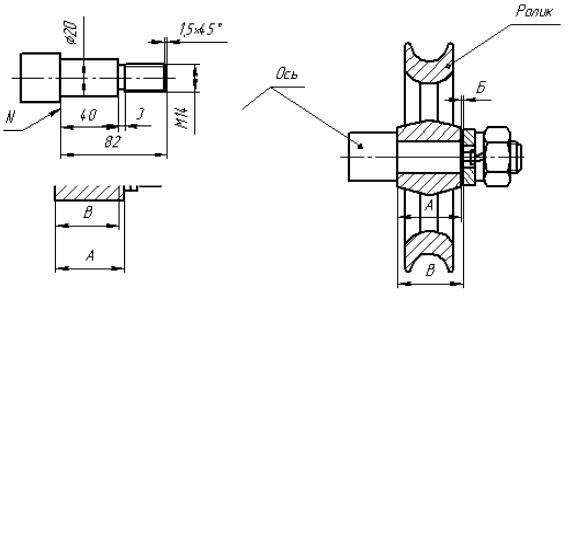

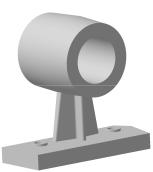

Разберем простой пример связи простановки размеров с конструкцией узла. Возьмем два узла, в которых имеется одинаковая деталь – ось (рис. 7.17). В первом случае (рис. 7.17, а) ось служит для

неподвижного закрепления на ней кронштейна, а во втором (рис. 7.17, б) на ней вращается ролик. Несмотря на то что форма детали в обоих случаях совершенно одинакова, размеры следует ставить по-разному

(рис. 7.18).

|

|

а |

б |

Рис. 7.17

|

|

|

а |

|

б |

Рис. 7.18

В первом случае, когда на оси закрепляется кронштейн, у которого длина А значительно больше размера В оси и точность выполнения этих размеров не имеет большого значения, их следует ставить так, как показано на рис. 7.18, а. Здесь размеры проставлены от технологической базы М в соответствии с технологией обработки. Порядок обработки оси аналогичен рассмотренному выше (см. рис. 7.16).

Во втором случае для нормальной работы ролика (возможности его вращения при минимальном осевом перемещении) необходимо иметь небольшой зазор Б между опорной шайбой и ступицей ролика. Для этого размер В оси должен быть выдержан с гораздо большей точностью, чем в первом случае. Поэтому здесь целесообразно проставить размеры от конструкторской базы N, как это показано на рис. 7.18, б.

Особенности простановки размеров для деталей,

изготавливаемых литьем. Основным правилом простановки размеров на литых деталях является простановка таких размеров, которые необходимы для изготовления модели. Нужно мысленно расчленить модель на составные элементы, из которых она будет изготовляться, и дать их размеры. При этом необходимо выделить элементы внутренней формы детали с ее размерами для изготовления

стержневого ящика и стержня.

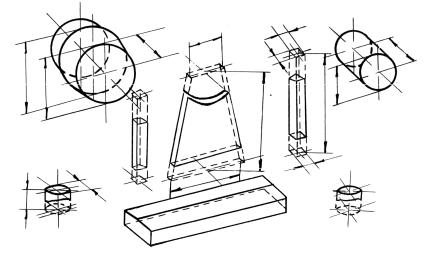

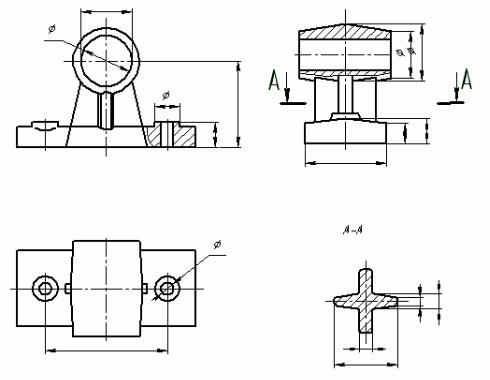

Разберем простановку размеров на детали, изготовленной литьем (рис. 7.19).

Сначала необходимо мысленно расчленить деталь на ее составные элементы. Таких элементов будет семь: плита подшипника, стенка, два ребра, две бобышки и тело подшипника в виде двух

усеченных конусов (рис. 7.20).

Рис. 7.20

Отверстия в бобышках будут сверлиться, и в отливке их получать не надо. Отверстие же самого подшипника из-за большого диаметра необходимо получить в отливке (учитывая, конечно, припуск на обработку). Следовательно, внутренним конусом будет цилиндр, изображенный справа.

Размеры на чертеже даются без учета припусков на обработку и усадку, а также без учета конструкции самой модели: ее разъема, скрепления составных частей и др. Размеры бобышек, стенки и ребер показаны с учетом толщины плиты. Мысленно расчленив деталь на элементы, модельщик приступает к составлению чертежа модели. Для того чтобы ему не приходилось делать сложные расчеты, рабочий чертеж должен иметь все размеры указанных элементов (не обязательно, чтобы каждый размер, проставленный на рабочем чертеже, соответствовал размеру какого-либо элемента, но важно, чтобы размер этого элемента был ясен из рабочего чертежа и мог быть получен простым сложением или вычитанием). Так, например, следует указать не толщину бобышки, а размер от основания плиты (рис. 7.21), тем более что модель бобышки будет изготовляться с учетом врезания в плиту и ее толщина для модельщика не имеет особого значения.

Рис. 7.21

Очень часто литую деталь ошибочно вычерчивают без необходимых для нее литейных уклонов и закруглений. Это искажает сходство между чертежом и деталью и приводит к конструктивным недоразумениям. Например, увеличенный размер какой-либо части за счет литейного уклона может помешать свободному передвижению соседних деталей. Исходя из этого, при съемке эскиза необходимо измерять литейные уклоны и изображать деталь в соответствии с действительными формами.

Контрольные вопросы

1.В каких случаях выполняются эскизы?

2.Чем отличается эскиз от чертежа?

3.В каком масштабе вычерчивается эскиз?

4.Что подразумевается под глазомерным масштабом?

5.В какой последовательности выполняется эскиз детали?

6.Какие требования предъявляются к выполнению эскиза?

7.По каким критериям выбирается главный вид детали?

8.Каким образом на главном виде располагаются детали типа осей, корпусов, крышек?

9.Какие мерительные инструменты используются при обмере

детали?

10.В каком порядке проставляются размеры на эскизе?

11.Каковы характеристики конструкторских и технологических

баз?

12.Какие методы простановки размеров существуют?

13.В чем состоят особенности простановки размеров в зависимости от способа изготовления детали?

Глава 8

РАБОЧИЕ ЧЕРТЕЖИ ДЕТАЛЕЙ

Рабочий чертеж детали является тем документом, по которому будет выпускаться деталь. По своему содержанию эскиз и рабочий чертеж однотипны, так как они содержат все сведения, необходимые для изготовления деталей.

Основные требования к чертежам деталей изложены в ГОСТ 2.109–73.

Рабочий чертеж в отличие от эскиза выполняется при помощи чертежного инструмента или на компьютере. Все изложенные в предыдущей главе положения и рекомендации по выполнению эскизов справедливы и для создания рабочих чертежей.

Рабочий чертеж должен содержать следующую информацию:

–минимальное, но достаточное количество изображений;

–минимальное количество размеров, достаточное для изготовления и контроля детали, с указанием предельных отклонений размеров, формы и расположения поверхностей на основании ГОСТ

2.307–68 и 2.308–79;

–обозначения шероховатости поверхности, установленные ГОСТ 2.309–79;

–обозначения покрытий, термической и других видов обработки, установленные ГОСТ 2.310–68;

–текстовую часть, состоящую из технических требований и технических характеристик, надписи и таблицы с размерами и другими параметрами, техническими требованиями, контрольными комплексами, условными обозначениями, правила нанесения которых установлены ГОСТ 2.316–68;

– основную надпись по ГОСТ 2.104–68.

Как правило, рабочие чертежи разрабатывают на все детали, входящие в изделие. Допускается не разрабатывать чертежи на следующие детали:

–детали из сортового и фасонного материала, полученные отрезкой без последующей обработки;

–детали, изготовленные наплавкой металла или сплава, заливкой поверхности или элементов детали металлом, пластмассой, резиной, или паяные, сварные, клееные детали;

–детали упрощенной конструкции с неразъемными соединениями, являющимися составными частями изделий единичного производства, полученные сваркой, пайкой, клепкой, склеиванием;

–детали единичного производства, форма и размеры которых определяются по месту, например на отдельные части ограждений и настила, полосы, трубы и т. д.

На все перечисленные выше детали необходимые данные указывают на сборочных чертежах и в спецификации.

При разработке рабочих чертежей необходимо соблюдать следующие требования и рекомендации:

–применять нормальные углы, уклоны, откосы, линейные размеры (ГОСТ 6636–69, 8908–81);

–рационально ограничивать номенклатуру размеров фасок и галтелей (ГОСТ 10948–64), ребер жесткости и бобышек на литых деталях (ГОСТ 12876–67);

–размеры шипов, гнезд, пазов принимать исходя из конструктивных соображений и расчетов;

–рационально ограничивать номенклатуру резьб, шлицев и других конструкторских и технологических элементов и их размеров

ипокрытий;

–рационально ограничивать номенклатуру марок и сортамента материалов, по возможности наиболее дешевых и менее дефицитных.

Детали, сконструированные с применением унифицированных элементов и нормализованных размеров, имеют преимущества при разработке технологии изготовления.

8.1.Конструктивно-технологические элементы общего назначения

Каждая деталь состоит из совокупности элементов (пазов различных форм, лысок, накаток, различных форм в сечениях и т. д.).

При конструировании деталей конструктор обязан использовать государственные стандарты и нормативы для обеспечения стандартизации и унификации их элементов, чтобы рационально ограничить номенклатуру режущего и мерительного инструментов.

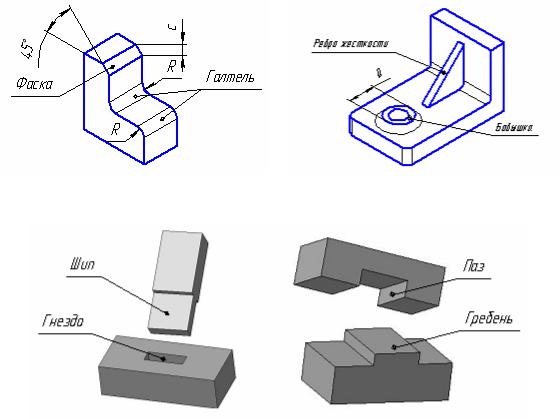

Размеры фасок и радиусов закруглений галтелей установлены ГОСТ 10948–64 ( рис. 8.1). Этот стандарт не распространяется на размеры радиусов гнутых деталей.

Диаметры D бобышек как опорных поверхностей под крепежные детали устанавливает ГОСТ 12876–67 ( рис. 8.2).

Размеры таких конструктивных элементов, как шип, гнездо, гребень и паз (рис. 8.3), принимают по конструктивным соображениям и расчетам.

Рис. 8.1 |

Рис. 8.2 |

Рис. 8.3

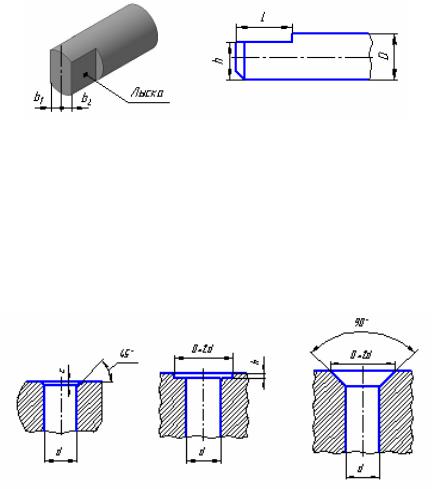

Размеры лысок назначают по ГОСТ 4907–73. В качестве примера приведем чертежи лысок на цилиндрических поверхностях (рис. 8.4): вала с двумя лысками разных размеров (рис. 8.4, а) и лыски на оси управления для радиоэлектронной аппаратуры (рис. 8.4, б).

а |

б |

Рис. 8.4

В отверстиях с фаской, подторцовкой и зенковкой (рис. 8.5) размер D под крепежные детали устанавливает ГОСТ 12876–67. При выполнении сборочных чертежей можно считать D = 2d. Размер с принимают по ГОСТ 10948–64, величину h выбирают по конструктивным соображениям.

Рис. 8.5

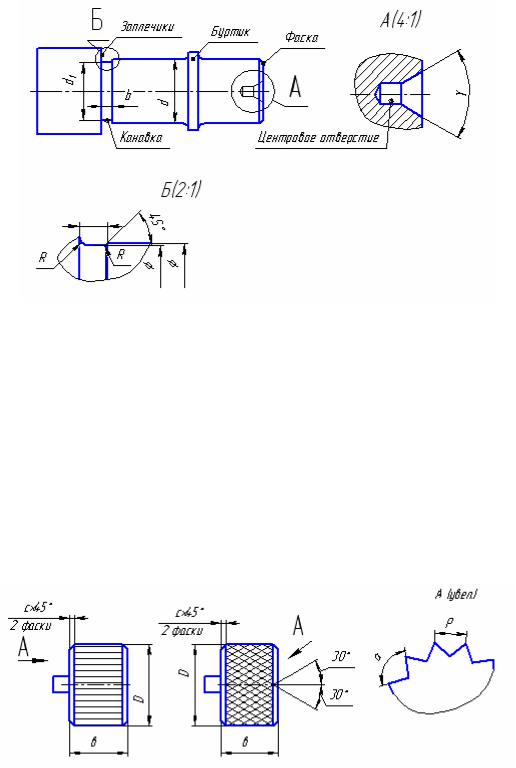

Детали типа тел вращения имеют такие элементы, как фаска, буртик, канавка и центровое отверстие (рис. 8.6). Форму и размеры канавки под выход шлифовального круга устанавливает ГОСТ 8820– 69. Форму и размеры центровых отверстий в зависимости от назначения выбирают с углом γ = 60º или γ = 75º по ГОСТ 14034–74.

Рис. 8.6

Рифления наружных поверхностей оформляются по ГОСТ 21474–75 ( рис. 8.7). Они бывают прямыми (рис. 8.7, а) и сетчатыми (рис. 8.7, б).

Размеры на перечисленные выше элементы необходимо проставлять на чертеже, не ссылаясь на их стандарты. Если на элементы есть условные обозначения, то необходимо воспользоваться этими обозначениями со ссылкой на их стандарты (рис. 8.8).

Примеры рабочих чертежей деталей с использованием конструктивно-технологических элементов общего назначения приведены ниже (рис. 8.10, 8.11).

а |

б |

Рис. 8.7

Рис. 8.8

Не предусмотренные стандартами условные обозначения допускается применять с разъяснениями на поле чертежа.

8.2. Чертежи совместно обрабатываемых изделий

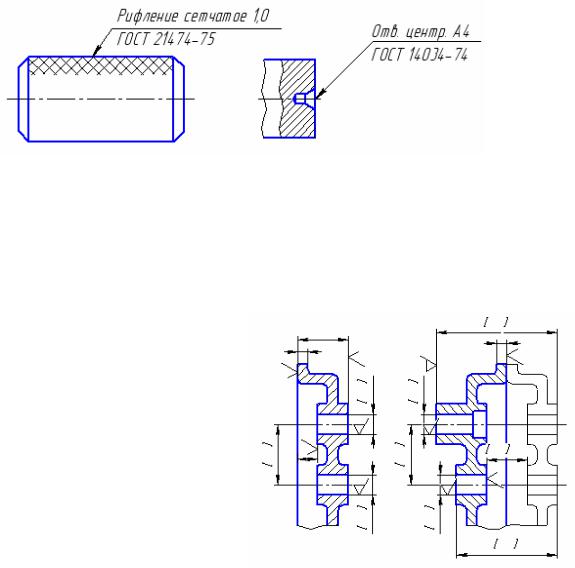

Размеры с предельными отклонениями элементов изделия, обрабатываемых совместно с другими изделиями, заключают в квадратные скобки (рис. 8.9) и в технических требованиях помещают указание: «Обработку по размерам в квадратных скобках производить совместно с…».

При этом на оба изделия должны быть выпущены

самостоятельные чертежи со

Рис. 8.9

всеми необходимыми данными на их изготовление.