Учебник 2

.pdf

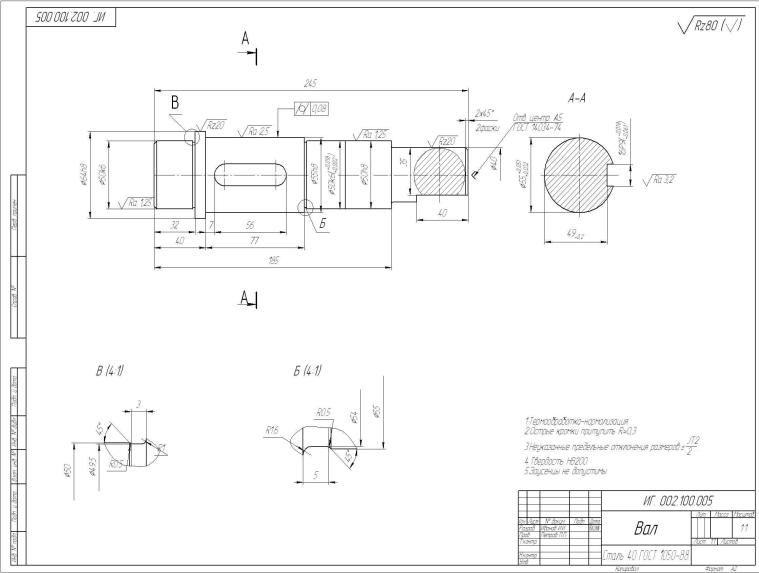

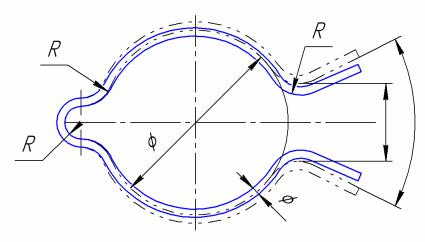

Рис. 8.10

Рис. 8.11

8.3. Чертежи деталей, изготавливаемые гибкой

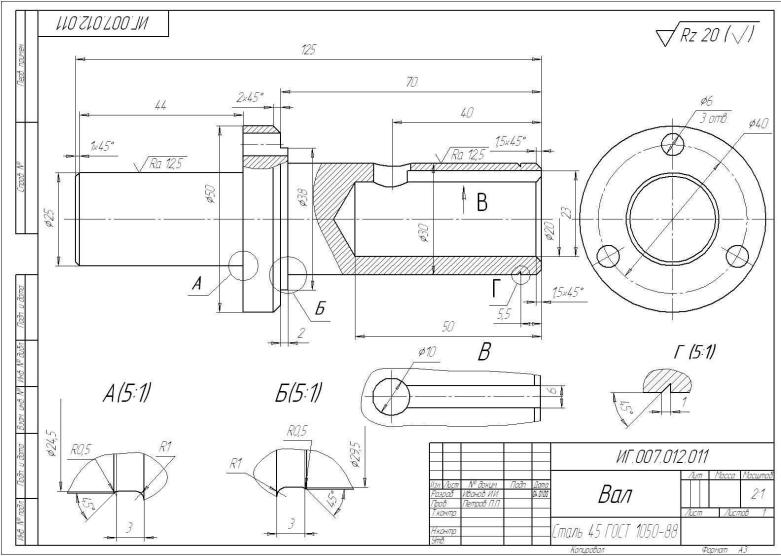

Для конструирования гнутых деталей необходимы следующие данные (рис. 8.12).

а б в

Рис. 8.12

Минимальный радиус гибки (рис. 8.12, а) назначают в зависимости от материала детали и угла гибки:

Rmin = k1 k2 s.

Коэффициенты k1 и k2 выбирают по табл. 8.1, 8.2.

|

|

|

|

|

|

|

|

|

Таблица 8.1 |

Выбор коэффициента k1 в зависимостиот угла гибки |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Угол гибки α, град |

|

90 |

|

80 |

70 |

60 |

|

45 |

|

|

|

|

|

|

|

|

|

|

|

k1 |

|

1,1 |

|

1,1 |

1,2 |

1,3 |

|

1,5 |

|

|

|

|

|

|

|

|

|

|

Таблица 8.2 |

Выбор коэффициента k2 в зависимости от материала |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Материал |

|

|

|

|

|

k2 |

|

Алюминий, медь |

|

|

|

|

|

|

0,5 |

||

Сталь 10, латунь Л62 |

|

|

|

|

|

|

0,5 |

||

Дюралюминий Д16АМ |

|

|

|

|

|

|

1,5 |

||

При гибке узкой части детали (рис. 8.12, б) расстояние до кромки листа выбирают по формуле

L ≥ R + s.

Если в конструкции предусматривается отгибка в пределах кромки листа (рис. 8.12, в), то в детали необходимо предусматривать пазы глубиной

h ≥ R + s

и шириной b ≥ s.

Расстояние от полки до центра отверстия (см. рис. 8.12, а) назначают по формуле

l ≥ 0,5d + R + 3s.

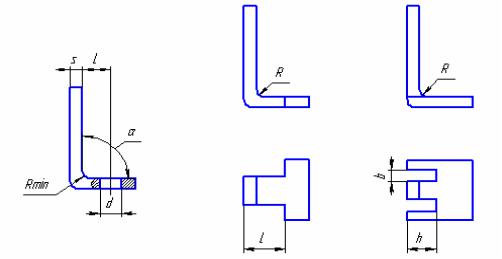

Рис. 8.13

Если изображение детали, изготавливаемой гибкой, не определяет форму и размеры ее элементов, то на чертеже помещают полную или частичную ее развертку. На развертке наносят размеры, которые невозможно указать на изображении готовой детали. При необходимости на развертке тонкими штрихпунктирными линиями указывают линии сгибов с надписью на полке линии-выноски «Линия сгиба» (рис. 8.13).

8.4. Чертежи деталей деформируемого типа

Для таких деталей различают два вида формы: форму детали в свободном состоянии и форму детали в деформированном (напряженном) состоянии в готовом изделии (рис. 8.14). Особенности этих состояний детали учитывают при их изображении на чертежах.

Рис. 8.14

Если детали по условиям сборки изделия или условиям расположения детали в изделии важны размеры отдельных элементов в напряженном состоянии и их в этом состоянии измеряют, то деталь на чертеже изображают в двух состояниях: в свободном состоянии – сплошными основными линиями, после изменения первоначального состояния – штрихпунктирными линиями с двумя точками.

8.5. Чертежи пружин

Чертеж пружины должен содержать изображение пружины в соответствии с ГОСТ 2.401–68 и размеры с предельными отклонениями.

При необходимости вычерчивают диаграмму силовых испытаний. В технических требованиях или таблице приводят дополнительные данные, используемые при изготовлении и контроле

пружин.

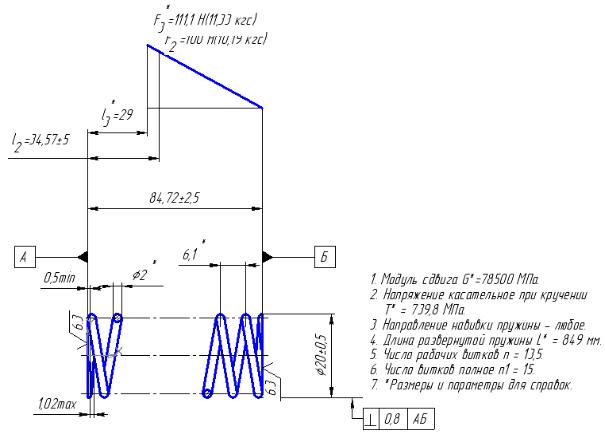

Покажем примеры рабочих чертежей различных пружин: пружины винтовой цилиндрической, работающей на сжатие, с поджатыми обработанными крайними витками (рис. 8.15); пружины винтовой конической, работающей на сжатие и выполненной из заготовки прямоугольного сечения с обработанными крайними витками (рис. 8.16); пружины винтовой цилиндрической, работающей на расстояние предварительным напряжением, с зацепами

(рис. 8.17).

На чертежах винтовых пружин, изображаемых в горизонтальном положении и условно с правой навивкой, указывают

наружный или внутренний диаметр, в зависимости от назначения пружины, а также размер высоты в свободном состоянии. Шаг витков пружины приводят для справок.

Рис. 8.15

|

|

Рис. 8.16 |

Рис. 8.17 |

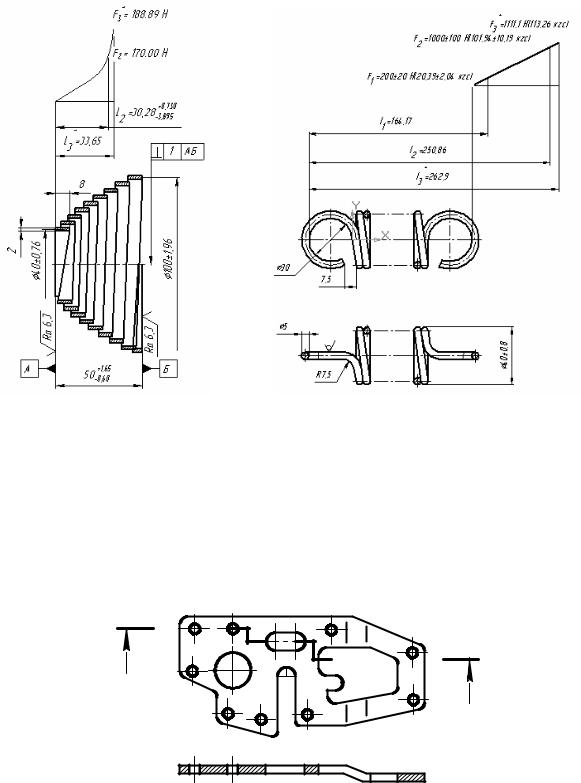

8.6. Чертежей деталей, изготовленных холодной штамповкой

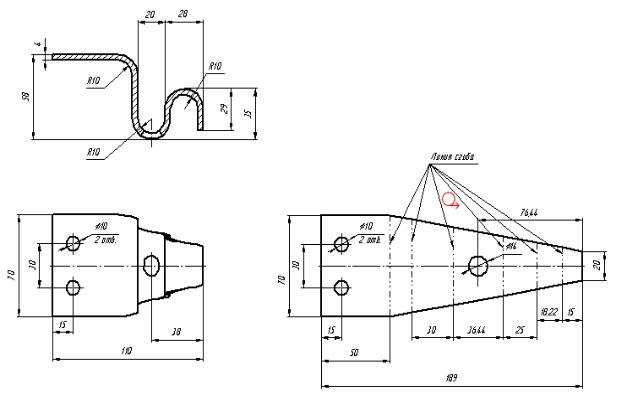

При разработке конструкции деталей с учетом их изготовления холодной штамповкой рекомендуется применять простые формы, образованные прямыми линиями и дугами окружностей и закруглять наружные и внутренние углы (рис. 8.18).

À |

À

À-À

Рис. 8.18

Размеры отверстий и минимальные расстояния между ними в зависимости от материала и толщины детали (рис. 8.19) назначают в соответствии с табл. 8.3, 8.4.

L

n |

m |

b

h |

n |

m |

h |

b

Рис. 8.19

Рекомендуемые значения параметров: n = 1,25...1,3m, h = b = 1,5s.

Минимальные радиусы закругления элементов детали (рис. 8.20) приведены в табл. 8.5.

a<90Å

R2

R4

R4

R4

R3

R1

R3

a>90Å

Рис. 8.20

Таблица 8.3

Размеры отверстий в зависимости от формы и материала

Форма |

|

|

Обозначение |

|

|

|

|

|

|

|

|

Материал |

|

|

|

||||||||||

отверстия |

|

|

размеров |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Сталь |

|

|

|

|

Латунь, |

Алю- |

||||||||||

|

|

|

|

отверстия |

|

нержав |

твердая |

|

мягкая |

|

медь |

миний |

|||||||||||||

|

|

|

|

|

|

|

|

|

еющая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Круглая |

|

|

Диаметр d |

|

|

0,8s |

|

1,2s |

|

1,05s |

|

|

|

0,8s |

0,7s |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Квадратная |

|

|

Сторона а |

|

|

1,0s |

|

1,1s |

|

0,9s |

|

|

|

0,7s |

0,6s |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прямоугольная |

|

|

Меньшая |

|

|

|

|

1,0s |

|

1,0s |

|

0,7s |

|

|

|

0,6s |

0,5s |

||||||||

|

|

|

|

сторона а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Овальная |

|

|

Ширина а |

|

|

1,1s |

|

0,9s |

|

0,7s |

|

|

|

0,65s |

0,55s |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 8.4 |

|

|

|

Рекомендуемые расстояния между отверстиями |

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Наименование |

|

|

Толщина |

|

Минимальное расстояние m при длине перемычки |

||||||||||||||||||||

материала |

|

|

материала |

|

|

|

|

|

|

|

|

|

L (см. рис. 8.19) |

|

|

|

|||||||||

|

|

|

|

|

|

До 30 |

|

30…60 |

|

60…100 |

100…160 |

160…250 |

|

||||||||||||

Сталь |

|

|

0,2…0,4 |

|

1,0 |

|

|

1,5 |

|

|

2,2 |

|

|

3 |

|

|

3,5 |

||||||||

|

|

|

|

0,4…0,6 |

|

1,0 |

|

|

1,5 |

|

|

2,0 |

|

|

2,6 |

|

|

3,0 |

|||||||

Латунь |

|

|

0,6…1,0 |

|

1,0 |

|

|

|

|

1,2 |

|

|

|

1,8 |

|

|

|

2,2 |

|

|

2,6 |

||||

Алюминий |

|

|

1,0…1,5 |

|

1,0 |

|

|

|

|

1,5 |

|

|

|

2,0 |

|

|

|

2,5 |

|

|

3,0 |

||||

Медь |

|

|

1,5…2,5 |

|

1,0 |

|

|

1,2s |

|

|

|

1,4s |

|

|

|

1,6s |

|

|

2s |

||||||

|

|

|

|

2,5…5,0 |

|

0,9 |

|

|

– |

|

|

|

1,1s |

|

|

|

1,2s |

|

|

1,5s |

|||||

Цинк |

|

|

0,6…1,0 |

|

1,4 |

|

|

|

|

1,8 |

|

|

|

2,2 |

|

|

|

2,8 |

|

|

3,2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Дуралюмин |

|

|

1,0…1,5 |

|

1,8 |

|

|

|

|

2,2 |

|

|

|

2,8 |

|

|

|

3,2 |

|

|

3,5 |

||||

Бронза |

|

|

1,5…2,5 |

|

1,4s |

|

1,6s |

|

|

|

1,8s |

|

|

|

2,0s |

|

|

2,2s |

|||||||

фосфористая |

|

|

2,5…5,0 |

|

1,2s |

|

1,3s |

|

|

|

1,5s |

|

|

|

1,6s |

|

|

1,8s |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 8.5 |

|

Радиусы сопряжений в зависимости от угла сопряжения и материала |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Угол |

|

|

|

Радиусы |

|

|

|

|

|

Отношение R/s для материалов |

|

||||||||||||||

сопряжения |

закруглений при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Латунь, медь, |

|

|

Сталь |

|

|

|

Сталь |

|||||||||||||||||

α, град |

|

|

|

операции |

|

|

|

|

алюминий |

|

мягкая |

|

конструкционная |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

легированная |

|||

|

|

|

|

Вырубки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≥ 90 |

|

|

|

R1 |

|

|

|

|

0,18…0,2 |

|

|

|

0,25 |

|

|

|

|

0,35 |

|

||||||

≤ 90 |

|

|

|

R2 |

|

|

|

|

0,35 |

|

|

|

0,5 |

|

|

|

|

0,7 |

|

||||||

|

|

|

|

Пробивки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≥ 90 |

|

|

|

R3 |

|

|

|

|

0,2 |

|

|

|

|

0,3 |

|

|

|

|

0,45 |

|

|||||

≤ 90 |

|

|

|

R4 |

|

|

|

|

0,4 |

|

|

|

|

0,6 |

|

|

|

|

0,9 |

|

|||||

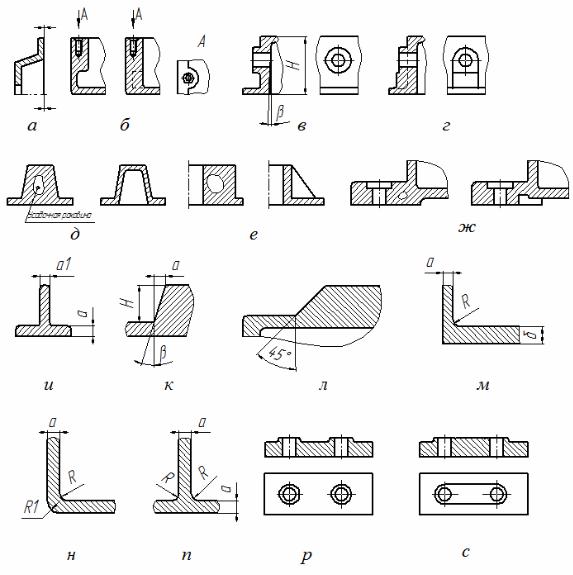

8.7. Чертежи литых деталей

При конструировании литых деталей необходимо выполнять следующие требования (рис. 8.21).

Рис. 8.21

Должен быть предусмотрен плоский разъем формы (рис. 8.21, а). Стенки деталей должны иметь простые геометрические формы – плоские, цилиндрические, конические – и по возможности быть

одинаковой толщины (на рис. 8.21, д, е, ж показаны неправильные конструкции деталей, имеющих поднутрения, и конструкции деталей, когда поднутрения устранены). Минимальные толщины стенок