Учебник 2

.pdf–выбор количества изображений, главного вида, компоновка изображений, определение формата на основании выбранного количества изображений, построение изображений (без штриховки сечений);

–нанесение размеров с нахождением баз для простановки размеров и знаков шероховатости (пока без указаний параметров);

–обмер детали и вписывание в эскиз размерных чисел (шрифтом

№3,5 или 5), в соответствии с ГОСТ 6636–69 « Нормальные линейные

размеры», ГОСТ 10549–80 « Сбеги, недорезы, проточки, фаски»

идр., простановка параметров шероховатости, обозначения резьбы;

–выполнение штриховки сечений, внимательный осмотр эскиза, внесение поправок (если таковые потребовались);

–заполнение основной надписи: обозначение, наименование, материал.

Рассмотрим первые три этапа выполнения эскизов. Остальные этапы были подробно изучены в предыдущих главах пособия.

7.2.1. Знакомство с деталью

При подготовке к выполнению эскиза выясняют название детали, ее назначение, анализируют форму детали, устанавливают ограничивающие ее поверхности.

Техническая деталь – это не только комплекс геометрических тел, но и часть изделия, предназначенная для выполнения определенной работы в машине или механизме. Конструктивная форма, размеры, материал и способ изготовления детали определяются ее назначением в изделии. Поэтому при изучении детали в процессе эскизирования, кроме ознакомления с ее формой, следует определить материал и способ изготовления детали (литая, паяная, штампованная и т. д.), шероховатость и отделку поверхностей, а также установить свободные и сопрягаемые поверхности детали.

В общем машиностроении детали сложной формы обычно получают путем различных видов литья. Свободные поверхности литых деталей, как правило, не подвергаются механической обработке и их шероховатость зависит от способа получения отливки.

7.2.2. Выбор количества изображений (видов, разрезов, сечений, выносных элементов)

Согласно ГОСТ 2.305–68 « Изображения – виды, разрезы, сечения», число изображений на эскизе должно быть минимальным, но достаточным, чтобы представить себе конструкцию детали и форму ее элементов.

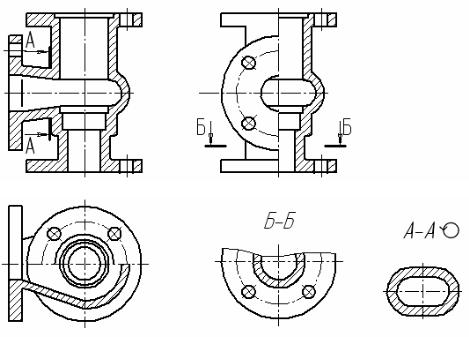

Изображение на фронтальной плоскости проекций принимается в качестве главного вида. Предмет следует располагать так, чтобы главный вид давал наиболее полное представление о форме и размерах предмета при наилучшем использовании поля чертежа. Детали следует показывать на главном виде в положении, соответствующем их рабочему положению в конструкции. Детали узлов, не имеющих при работе вполне определенного положения, нужно изображать в том положении, какое они занимают при сборке данного узла, например корпус углового вентиля изображают, как на рис. 7.1, а вилку переключения шестерен в коробке передач автомобиля – как на рис. 7.2.

Рис. 7.1

Исключение из этого правила делается для следующих типов деталей:

–деталей удлиненной формы (рычагов, рукояток, тяг и др.);

–деталей, проходящих обработку в основном на токарном станке (осей, валов, пальцев, винтов, болтов, втулок и др.);

–всевозможных деталей вращения (маховиков, шкивов, колес, шестерен и др.).

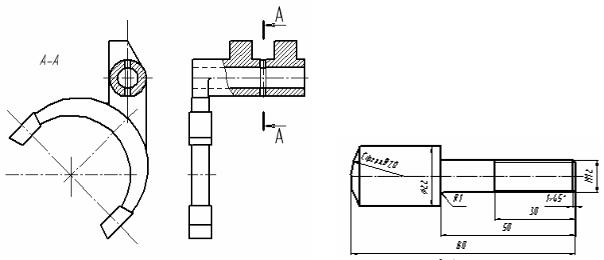

Эти типы деталей следует изображать с осью, расположенной горизонтально, независимо от того, как они располагаются в сборочном узле. При этом для большинства деталей, обрабатываемых на токарных станках, расположение их главного вида должно быть таким, чтобы оно соответствовало положению детали в процессе обработки (рис. 7.3).

Крышки, фланцы, корпуса и другие детали, изготовляемые путем литья или штамповки, имеют лишь отдельно обработанные поверхности, получаемые путем фрезерования, строгания и т. д. Подобные детали изображают на главном виде так, чтобы их основная обработанная (опорная) поверхность располагалась горизонтально.

Затем устанавливают примерный глазомерный масштаб и соотношения между габаритами детали.

Рис. 7.2 |

Рис. 7.3 |

При выполнении изображений нельзя упрощать конструкцию детали, не нанося галтели, зенковки, смазочные канавки и особенно фаски. Все это имеет большое значение для прочности детали, ее правильной работы, удобства сборки и т. д.

7.2.3. Нанесение размеров

По размерным числам, нанесенным на чертеж, судят о величине изделия и его элементов. Размеры, как правило, проставляют от баз. Для каждого размера указывают предельные отклонения.

Нанесение размеров является одним из главных этапов составления чертежей и должно отвечать правилам, установленным ГОСТ 2.307–68.

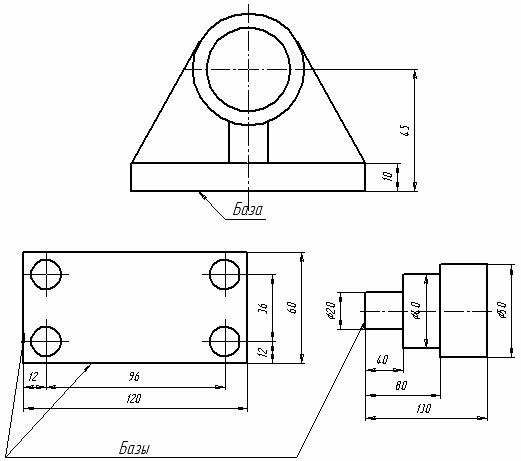

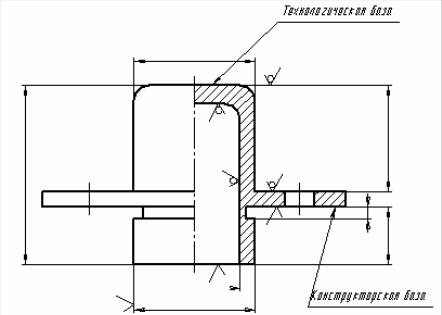

Базы в машиностроении. Нанесению размеров на чертеже предшествует выбор баз изделия (рис. 7.4).

В зависимости от назначения различают следующие виды баз:

–технологическую, используемую для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 7.5);

–конструкторскую, предназначенную для задания положения детали или сборочной единицы в изделии (рис. 7.6);

–измерительную, определяющую относительное положение заготовки или изделия и средств измерения (рис. 7.7).

Конструкторские базы подразделяют на основные, определяющие положение данной детали или сборочной единицы в изделии, и вспомогательные, также принадлежащие данной детали или сборочной единице и используемые для задания положения присоединяемого к ним изделия.

Рис. 7.4

|

|

|

Рис. 7.5 |

|

Рис. 7.6 |

|

|

|

|

|

|

Рис. 7.7

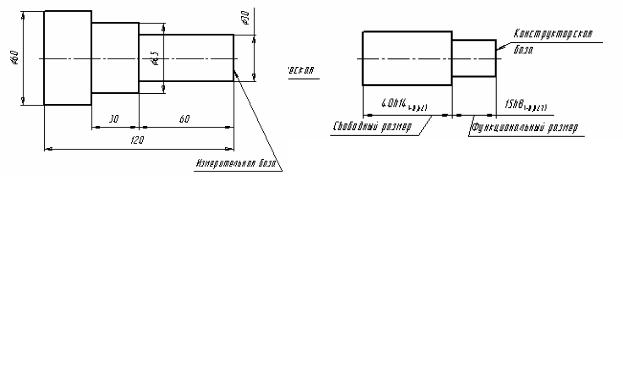

Способы нанесения размеров. Установлены две категории размеров: сопряженные – это размеры соединений, посадочных поверхностей а также размеры, входящие в размерные цепи; свободные – размеры, не входящие в размерные цепи.

Сопряженные размеры наносят от конструкторских баз, свободные – от технологических.

Если детали получены литьем, ковкой, штамповкой или прокаткой, то размеры на обрабатываемых по чертежу элементов детали проставляют от технологических баз (рис. 7.8).

Рис. 7.8

Если деталь имеет обработанные и необработанные поверхности, то размеры обработанных поверхностей наносят от конструкторской базы, а необработанных – от технологической. Обе базовые поверхности в каждом координатном направлении должны

быть связаны одним размером (см. рис. 7.8).

Нанесение размеров от баз. Установлено три способа нанесения размеров от баз:

–координатный – нанесение размеров от одной, основной базы

(рис. 7.9);

–цепной, при котором размеры наносят цепочкой (один за другим), исключая один из размеров той части детали, которая не подвергается обработке и имеет самый большой допуск на размер (рис. 7.10);

–комбинированный – от нескольких баз (рис. 7.11). При этом способе погрешности в размерах не накапливаются и не влияют на общий результат.

При большом количестве размеров, проставляемых от общей

базы, допускается наносить линейные и угловые размеры, как показано на рис. 7.12, а и б. Как мы уже отмечали в п. 1.8, справочный размер отмечают на чертежах знаком *, а в технических требованиях записывают «* Размер для справок».

Рис. 7.9

|

|

|

|

|

|

|

|

Рис. 7.10 |

|

|

|

Рис. 7.11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

б |

Рис. 7.12

К справочным относят следующие размеры:

–один из размеров замкнутой размерной цепи;

–размеры, определяющие положение элементов детали, подлежащих обработке по другой детали;

–размеры на сборочном чертеже, по которым определяют предельные положения отдельных элементов конструкций;

–размеры деталей (элементов) из сортового, фасонного, листового и другого проката, если они полностью определяются

обозначением материала, приведенным в основной надписи.

Особенности простановки размеров для деталей, изготавливаемых снятием металла. Основным правилом

простановки размеров для деталей, изготавливаемых снятием металла, является простановка размеров в таком порядке, в каком деталь будет обрабатываться. На рабочем чертеже должны стоять

размеры, согласованные с последовательностью изготовления детали. Размеры должны быть расставлены так, чтобы при выполнении любой операции рабочему не приходилось делать сложные подсчеты. Обработка детали на токарном станке производится, как правило, справа налево, и главный вид следует выбирать исходя из положения детали на станке.

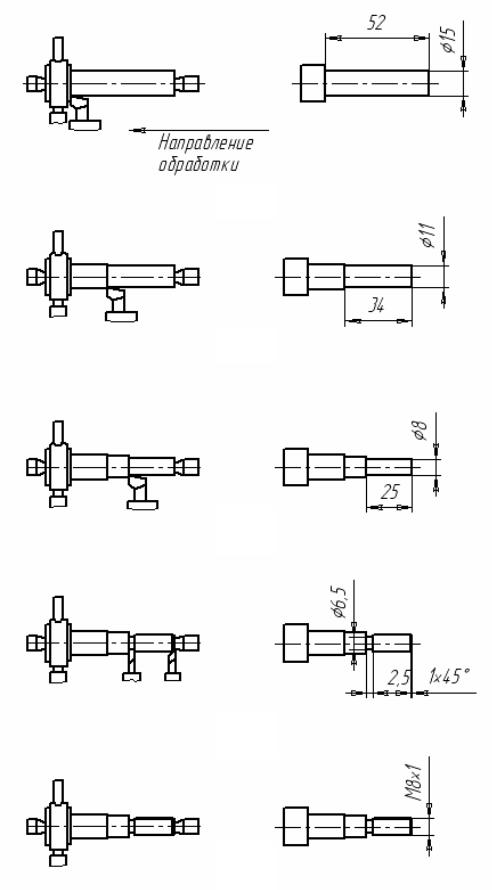

Для примера разберем последовательность этапов изготовления винта (рис. 7.13) по операциям, проставив необходимые размеры для выполнения каждой операции.

Предположим, что деталь будет изготовляться из прутка. Обработка детали после ее установки на токарный станок производится в следующем порядке:

– протачивается правый конец детали по 15 на длину 52 мм

(рис. 7.13, а);

– протачивается правый конец по 11 на длину 34 мм

(рис. 7.13, б);

–протачивается правый конец под резьбу по 8 на длину 25 мм

(рис. 7.13, в);

–протачивается канавка шириной 2,5 до 6,5 и снимается фаска

1× 45° ( рис. 7.13, г);

–нарезается резьба М8×1 ( рис. 7.13, д);

–деталь переворачивается для обработки левого конца,

протачивается левый конец по 15 на длину 8 мм (рис. 7.14, а);

– снимается фаска под углом 30º от 11 (рис. 7.14, б).

После обработки на токарном станке деталь переустанавливается на фрезерный станок, закрепляется, а затем производится фрезерование головки винта «под ключ» по размеру

□12 (рис. 7.15).

Сверление отверстия 3 производится на сверлильном станке. Положение отверстия задается уже не по технологическим соображениям, а по соображениям сборки – в данном случае от буртика (размер 14).

Отметим, что на рис. 7.13, 7.14, 7.15 слева дано изображение изготовляемой детали на станке с резцом, находящимся в конечном положении обработки, а справа приведен эскиз с размерами, необходимыми для выполнения изображенной операции.

Чертеж детали показан на рис. 7.16.

а

б

в

г

д

Рис. 7.13

а

б

Рис. 7.14

Рис. 7.15

Рис. 7.16