- •Технология производства радиоэлектронных средств

- •Григорьев Виктор Петрович

- •Основные понятия и определения

- •Производственные и технологические процессы

- •Типы производств

- •Исходные данные и основные принципы разработки технологического процесса

- •Основные этапы проектирования технологического процесса

- •Базирование

- •Рассмотрим наиболее применяемые схемы базирования и приведём точностной расчёт

- •Базирование деталей перед сборкой

- •Трудоёмкость и производительность

- •Выбор варианта технологического процесса

- •Выбор технологического процесса по комплексным показателям

- •Расчёт точности технологического процесса

- •Размерные цепи

- •Общие сведения о размерных цепях

- •Основные свойства размерных цепей

- •Линейные размерные цепи

- •Обработка давлением

- •Холодная листовая штамповка

- •Разделительные операции

- •Отрезка

- •Вырубка и пробивка

- •Надрезка

- •Вытяжка

- •Расчёт на прочность заготовки

- •Расчёт усилия вытяжки

- •Расчёт размера заготовки для вытяжки с утонением

- •Вытяжка конических деталей

- •Вытяжка взрывом

- •Холодное выдавливание

- •Комбинированные штампы

- •Штампы последовательного действия

- •Штампы совмещённого действия

- •Штампы последовательно-совмещённого действия

- •Горячая штамповка

- •Основные свойства литья

- •Технологические характеристики способов литья

- •Литьё в постоянные формы

- •Литьё в кокиль под низким давлением

- •Центробежное литьё

- •Литьё под давлением

- •Машины для литья под давлением

- •Технологические требования к конструкции деталей и к материалам, используемым при литье под давлением

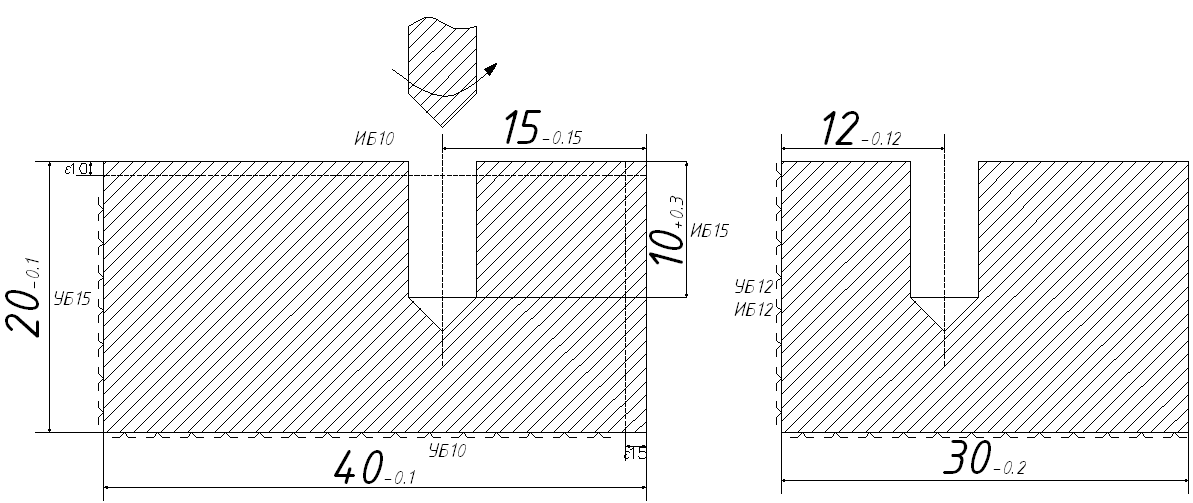

Рассмотрим наиболее применяемые схемы базирования и приведём точностной расчёт

На

рисунке показана операция эскизирования

процесса обработки заготовки, где

требуется просверлить отверстие

диаметром 5 мм и выдержать размеры

![]() ,

,![]() ;

;![]() .

В этом случае ИБ 10, 12 и 15 – исходные

базы для соответствующих размеров.

.

В этом случае ИБ 10, 12 и 15 – исходные

базы для соответствующих размеров.

Для

размера 12 исходная и установочная базы

совпадают, следовательно погрешность

базирования равна 0. Фактическая

погрешность для размера 10:

![]() ;

а для размера 15 –

;

а для размера 15 –![]() .

Определим допустимую погрешность для

этих размеров и сравним с фактической.

.

Определим допустимую погрешность для

этих размеров и сравним с фактической.![]() .

Для сверления отверстия диаметром 5 мм

при 12 квалитете

.

Для сверления отверстия диаметром 5 мм

при 12 квалитете![]() .

Для размера 10:

.

Для размера 10:![]() ;

для размера 15:

;

для размера 15:![]() .

Делаем вывод: для размера 10:

.

Делаем вывод: для размера 10:![]() – условие выполнено; для размера 15:

– условие выполнено; для размера 15:![]() – условие не выполнено.

– условие не выполнено.

При невыполнении условия точности рекомендуется:

Поменять схему базирования, например, установочную базу совместить с исходной;

Повысить точность размеров заготовки;

Изменить технологический процесс получения отверстий.

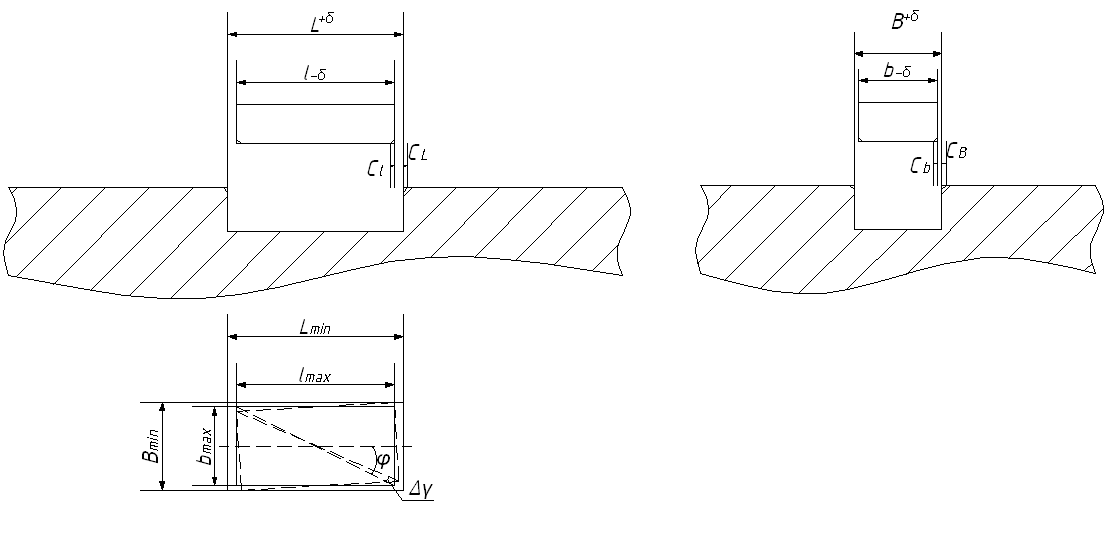

Сборка

деталей будет возможна, если в

первоначальный момент контакта двух

деталей взаимное смещение не превысит

![]() (для варианта без фасок), и

(для варианта без фасок), и![]() (для варианта с фасками), здесь

(для варианта с фасками), здесь![]() – минимальный размер отверстия;

– минимальный размер отверстия;![]() – максимальный размер детали;

– максимальный размер детали;![]() – размеры фасок отверстия и детали.

Если деталь круглая, то

– размеры фасок отверстия и детали.

Если деталь круглая, то![]() .

.

Допустимым смещением при первоначальной совместимости собираемого соединения называется максимальное взаимное отклонение сопрягаемых поверхностей, при котором возможно осуществить фиксацию и соединение. Оно определяется помимо размеров и формы детали с помощью различных вспомогательных поверхностей (фасок, лысок (плоский срез на цилиндрической поверхности детали, параллельный её оси), заходных конусов).

Наличие фасок облегчает сборку, но при этом следует обеспечить подвижность хотя бы одной из деталей.

![]() (для левой картинки);

(для левой картинки);![]() (для правой картинки); если деталь имеет

в сечении круг

(для правой картинки); если деталь имеет

в сечении круг![]() .

.

Сопряжение деталей возможно, если несовпадение и перекос осей в процессе сборки не больше допустимого значения.

Рассмотрим сопряжение деталей с плоскими поверхностями сопряжения:

Вычислим допустимые смещения:

По оси

ОХ:

![]() (без фасок);

(без фасок);![]() (с фасками);

(с фасками);

По оси

ОY:![]() (без фасок);

(без фасок);![]() (с фасками);

(с фасками);

Вычислим допустимый угол поворота микросхемы:

По оси

ОХ:

![]() (без фасок);

(без фасок);![]() (с фасками);

(с фасками);

По оси

ОY:![]() (без фасок);

(без фасок);![]() (с фасками);

(с фасками);

Допустимый угол поворота микросхемы относительно оси OZсоставляет:

Относительно

оси OX:![]() (без фасок);

(без фасок);![]() (с фасками);

(с фасками);

Относительно

оси OY:![]() (без фасок);

(без фасок);![]() (с фасками).

(с фасками).

За допустимое значение угла поворота принимается наименьшее из 2 полученных.

При

сборке деталей по двум цилиндрическим

плоскостям:

![]() (без фасок) и

(без фасок) и![]() (с фасками, при подвижных штифтах);

(с фасками, при подвижных штифтах);![]() (с фасками, при подвижном основании).

(с фасками, при подвижном основании).

Базирование деталей перед сборкой

Базирование деталей для обеспечения их оптимального положения перед сборкой производится на базирующих установках. Точность относительного положения собираемых деталей зависит от выбранных схем базирования, а также характера и состояния исполнительных поверхностей базирующих устройств.

При сборке двух деталей одна обычно считается базовой, другая – присоединяемой. Для их сборки необходимо подать присоединяемую деталь на сборочную позицию так, чтобы сопрягаемые поверхности были совмещены, после этого присоединяемую деталь перемещают к базовой до полного соединения.

Технологическая схема сборки в общем случае обеспечивает 3 функции:

Необходимую точность взаимной ориентации деталей перед сборкой (достигается подбором схемы базирования деталей);

Перемещение собираемых деталей друг относительно друга (достигается податливостью технологической схемы сборки);

Поджим деталей с определённой силой в конце сборки (обеспечивается применением демпфирующих устройств).

Вся сборочная система должна быть жёсткой за исключением компенсирующего звена, которое удерживает детали перед сборкой в определённом положении, но позволяет им перемещаться под действием внешних сил на величину компенсации отклонения сборочного положения. Существует 2 вида компенсирующих звеньев: с использованием свойства самоустановки деталей (втулка перемещается в гнезде базирующего устройства); с базирующим приспособлением обладающим возможностью перемещения. При жёсткой схеме сборки – может происходить заклинивание деталей, а также соединение с зазорами и деформацией.