- •Технология производства радиоэлектронных средств

- •Григорьев Виктор Петрович

- •Основные понятия и определения

- •Производственные и технологические процессы

- •Типы производств

- •Исходные данные и основные принципы разработки технологического процесса

- •Основные этапы проектирования технологического процесса

- •Базирование

- •Рассмотрим наиболее применяемые схемы базирования и приведём точностной расчёт

- •Базирование деталей перед сборкой

- •Трудоёмкость и производительность

- •Выбор варианта технологического процесса

- •Выбор технологического процесса по комплексным показателям

- •Расчёт точности технологического процесса

- •Размерные цепи

- •Общие сведения о размерных цепях

- •Основные свойства размерных цепей

- •Линейные размерные цепи

- •Обработка давлением

- •Холодная листовая штамповка

- •Разделительные операции

- •Отрезка

- •Вырубка и пробивка

- •Надрезка

- •Вытяжка

- •Расчёт на прочность заготовки

- •Расчёт усилия вытяжки

- •Расчёт размера заготовки для вытяжки с утонением

- •Вытяжка конических деталей

- •Вытяжка взрывом

- •Холодное выдавливание

- •Комбинированные штампы

- •Штампы последовательного действия

- •Штампы совмещённого действия

- •Штампы последовательно-совмещённого действия

- •Горячая штамповка

- •Основные свойства литья

- •Технологические характеристики способов литья

- •Литьё в постоянные формы

- •Литьё в кокиль под низким давлением

- •Центробежное литьё

- •Литьё под давлением

- •Машины для литья под давлением

- •Технологические требования к конструкции деталей и к материалам, используемым при литье под давлением

Горячая штамповка

Горячая объёмная штамповка представляет собой обработку металла давлением, при которой формообразование поковки из нагретой заготовки выполняют посредством специального инструмента – штампа. Течение металла ограничивается поверхностями полостей, выполненных в отдельных частях штампа, таким образом, что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки.

Пластичность – способность материала изменять свою форму не разрушаясь.

Цель пластической деформации по средствам воздействия на металл изменить не только форму заготовки, но и структуру металла.

Обработку начинают с максимальной температуры (для стали это 1000…1200 °С) и заканчивают при охлаждении до нижней температуры (для стали это 800…850 °С) пластичности.

Законы пластической деформации:

Закон наименьшего сопротивления (частицы металла перемещаются в направлении наименьшего сопротивления);

Закон постоянства объёмов. То есть объём до деформации равен объёму после деформации, на основе этого закона рассчитывается объём, вес и другие параметры заготовки с поправкой на температуру;

Закон трения. В силу шероховатостей плоскости заготовки могут образовываться зоны затруднённой деформации (рабочая поверхность штампа должны тщательно шлифоваться и полироваться);

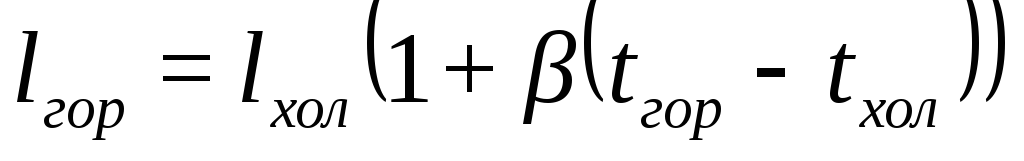

Закон расширения. Тела при нагревании расширяются, и появляется усадка

.

При нагреве стали от комнатной температуры

до высшей температуры пластичности

(1 200 °С) это изменение составляет

порядка 1,1…1,2%.

.

При нагреве стали от комнатной температуры

до высшей температуры пластичности

(1 200 °С) это изменение составляет

порядка 1,1…1,2%.

Основные способы горячей штамповки металла:

Прокатка – обжатие материала при пропускании его между вращающимися валиками прокатного стана;

Прессование – обжатие металла и продавливание его через отверстия матрицы соответствующей формы;

Волочение – обжатие нагретого металла и протяжка его через отверстия соответствующего размера и формы;

Свободная ковка – получение заготовки циклическим давлением молота или пресса на металл расположенный между бойками;

Объёмная штамповка – получение заготовки на штамповочных молотах и прессах давлением на металл находящийся в штампе.

При свободной ковке нагретый металл течёт свободно, а при ковке в штампе его течение ограничено формой полости ручья в штампе.

Поковки простой формы изготавливаются в одноручьевом штампе из заготовок, которые уже прошли предварительную обработку, необходимую для предания им формы близкой к форме поковки. Нагретый металл находится в нижней части штампа, при циклических ударах по верхней части заготовки металл заполняет полость ручья, а избыток металла вытесняется в соответствующую канавку, из-за этого образуется заусенец или облой, который удаляется после ковки.

Поковки сложной формы выполняются в многоручьевом штампе, имеющем заготовочный, штамповочные и калибровочный ручьи. В заготовочном ручье удар наносится не в полную силу, металл течёт во все стороны с лёгкой деформацией. Наибольшее усилие штампа приходится на калибровочный ручей, в котором происходит окончательное формирование поковки.

Безоблойные штампы (только закрытого типа) сокращают отход металла, нет необходимости в изготовлении обрезочного штампа, а следовательно сокращается припуск на механическую обработку, но такая штамповка требует точных размеров заготовки и более сложных по конструкции штампов.

Для повышения качества поковок и исключения механической обработки применяются плоскостные (объёмные) калибровки горячего, холодного и полухолодного типа.

При плоскостной калибровке (обеспечивает максимальную точность на плоскости) металл свободно течёт в сторону перпендикулярную направлению удара. При объёмной калибровке, течение металла ограничено, и его излишки вытекают в специальные полости.

Горячая калибровка (обычно объёмная) выполняется после горячей обрезки заусенцев, а образовавшийся вторичный заусенец удаляется в обрезных штампах после окончательного охлаждения поковки. Часто её выполняют в калибровочном ручье ковочного штампа. Лучший результат получается при использовании кривошипного горячештаповочного пресса.

Холодная калибровка производится на чеканных кривошипно-коленных штампах, она даёт наивысшую точность из всех типов калибровки.

Полухолодная калибровка производится для поковок из низкоуглеродистой стали или при недостаточной мощности пресса. Обычно проводится на прессах с предварительным нагревом детали до температуры 600 °С.

Литьё

Литьё – технологический процесс изготовления отливок (заготовок или деталей), заключающийся в заполнении предварительно изготовленной формы жидким материалом и последующем его затвердевании.

Наиболее часто применяются следующие виды литья:

В земляные (песчаные) формы;

В оболочные формы;

По выплавляемым моделям;

Центробежное литьё;

В кокиль;

Под давлением.

Применение того или иного вида литья зависит от типа производства, геометрической точности и шероховатости будущих отливок, а также экономической целесообразности. Масса отливок может колебаться от граммов до тонн.